Геометрия и углы токарного резца: строение, основные элементы и геометрические параметры. Части и углы резца

Параметры инструмента

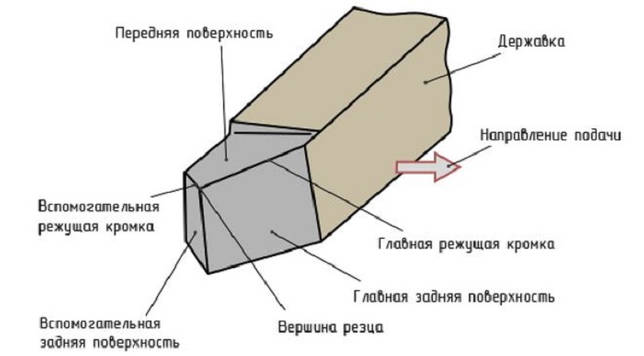

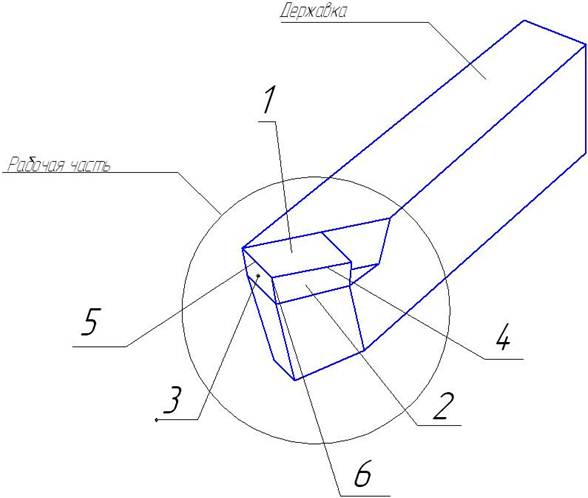

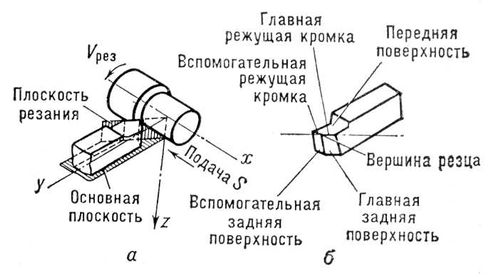

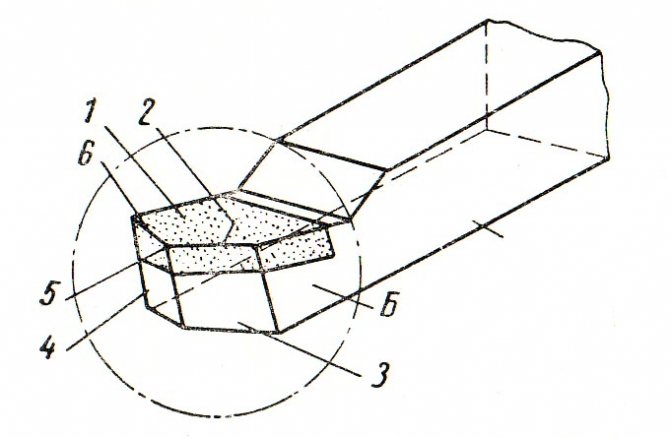

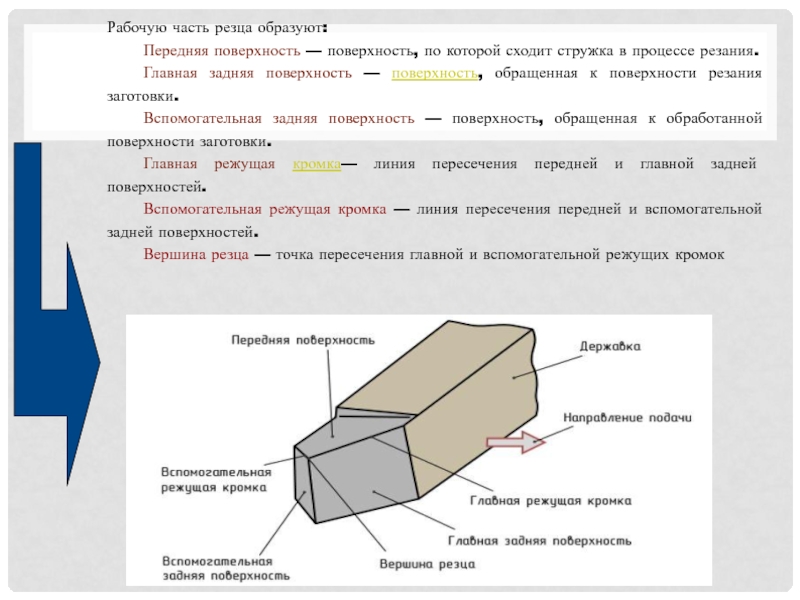

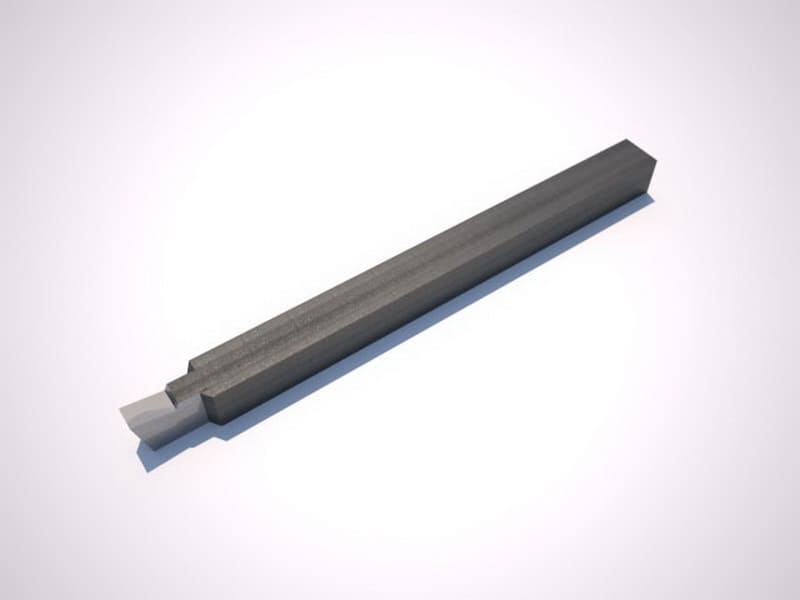

Любой из них состоит из двух конструктивных элементов. Это державка, отвечающая за качественную фиксацию в станке, и рабочая головка, непосредственно выполняющая снятие лишних слоев материала.

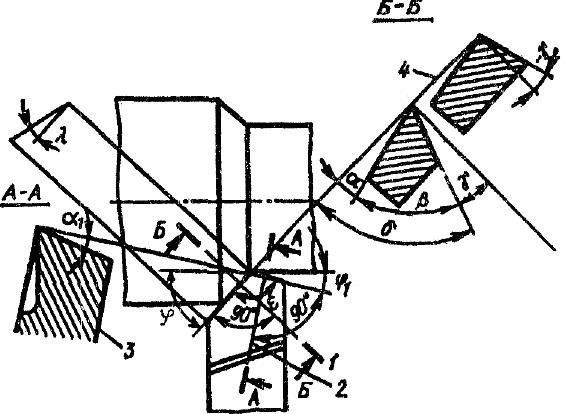

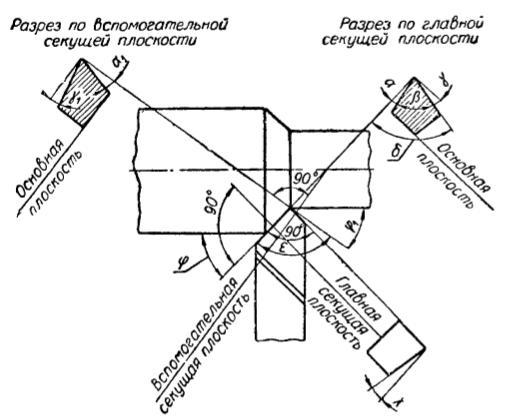

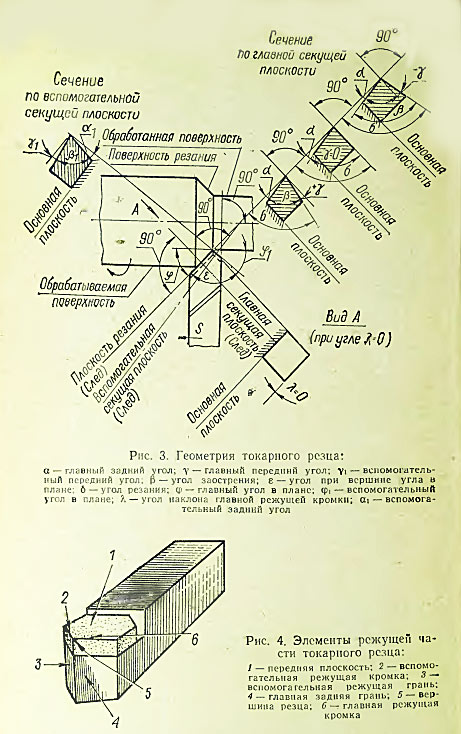

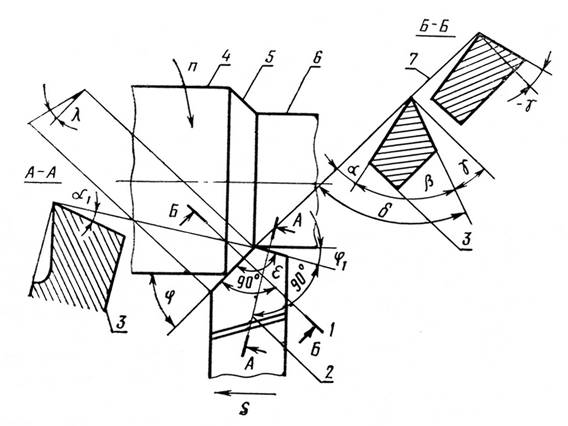

И у каждого из них есть три поверхности токарного резца:

- передняя – ответственная за сход стружки;

- главная (основная) и вспомогательная (вторичная) задние, развернутые лицевой стороной к заготовке.

- Пересечения образуют кромку и формируют вершину, то есть острейшую точку, испытывающую максимальные нагрузки. Чтобы она не откололась, ее слегка закругляют для улучшения стойкости (вводя в техническую документацию понятие радиуса) или, в качестве альтернативы, выполняют прямолинейный переход.

Но есть и параметры, роль которых еще более важна, ведь именно они задают взаимное расположение всех трех плоскостей. Это углы, расчетные величины которых зависят от ряда факторов, и в списке ключевых:

- условия и интенсивность эксплуатации;

- материал исполнения инструмента;

- твердость, вязкость и другие качественные характеристики заготовки.

Они нуждаются в подробном рассмотрении.

Основные углы токарных резцов по металлу и их назначение

Их точность необходимо обеспечивать вплоть до одного-двух градусов. Для этого требуется четко следить за соотношениями взаимных наклонов тройки уже рассмотренных поверхностей.

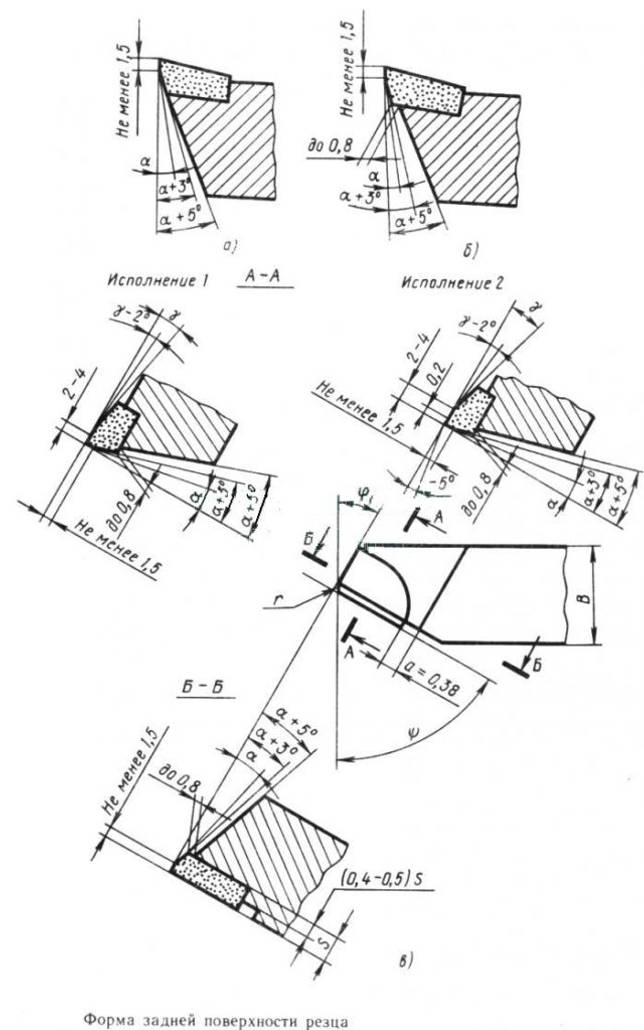

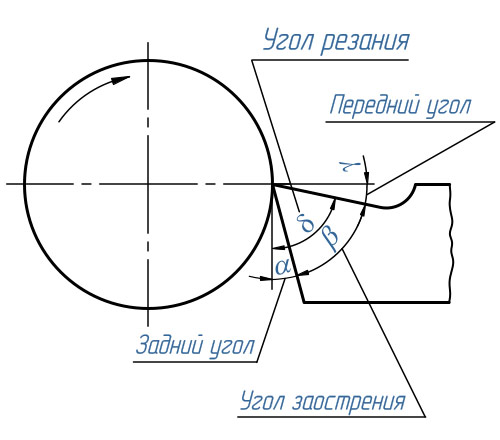

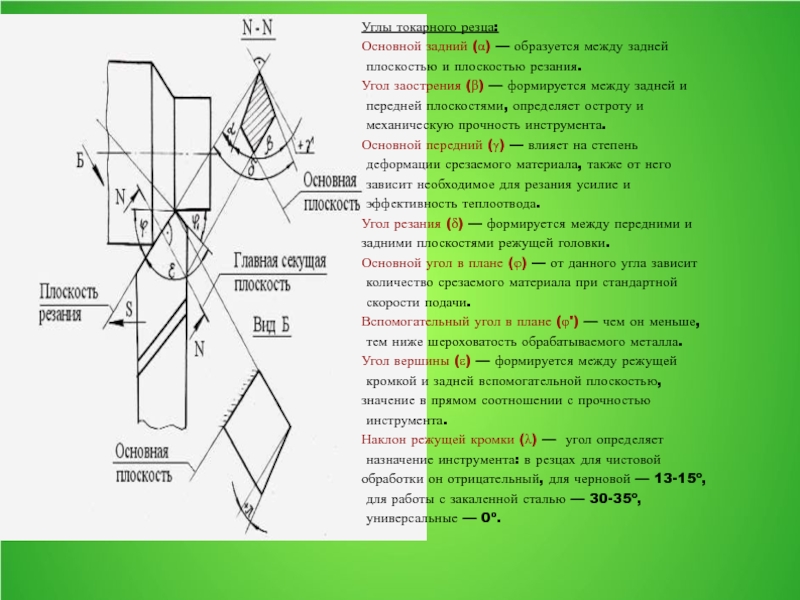

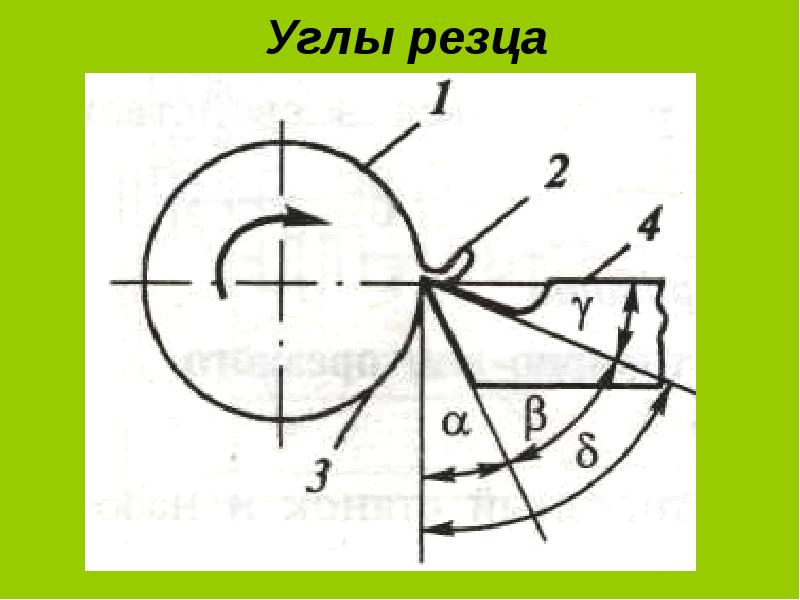

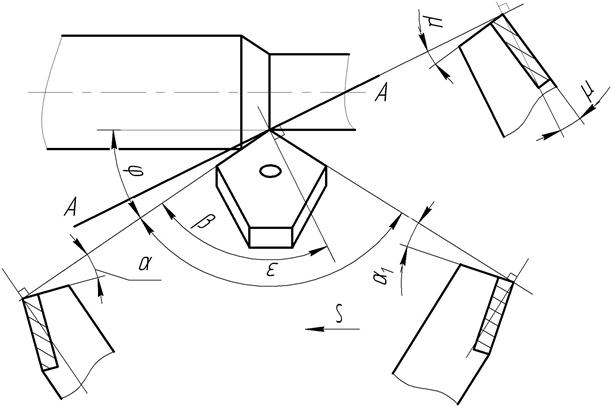

Главный задний

Он маркируется (α), его роль – в уменьшении трения в зоне механического взаимодействия, и не должен быть «плавающим». Нужно понимать, что его расширение влечет за собой серьезное снижение прочности инструмента – в какой-то момент, при чрезмерном усилии тот может просто сломаться – и даже ухудшает фиксацию хвостовика в держателе, что снижает общую безопасность труда; кроме того, оно провоцирует появление биения и учащает колебания, повышая их амплитуду, и поэтому убыстряет износ. И наоборот, его сужение увеличивает площадь контакта, в результате чего падает точность проведения технологической операции.

Главный передний

Его записывают на чертежах (γ), и он определяет как геометрические параметры токарного резца, так и конечные габариты детали, так как ответственен за снижение деформации снимаемых слоев. Если он узкий, материал удаляется быстро, но точечно. Соответственно, по мере его расширения захватываемого пространства становится больше, но сила воздействия ослабляется, что негативно сказывается на общей производительности. Также толщина лезвия уменьшается, что чревато ухудшением прочности и теплоотвода, более частыми выкрашиваниями.

Может быть даже отрицательным – у инструментов, использующихся при обдирке под ударной нагрузкой; они востребованы потому, что воспринимают давление всей своей передней частью, а не только кромкой.

Резания

Он обозначается (δ) и определяет легкость и глубину проникновения приспособления в толщу материала заготовки.

Равен сумме α и β (который следующий на очереди). В подавляющем количестве случаев его выполняют в рамках 60-100 градусов.

Заострения

Его маркировка на чертежах (β), и он говорит о форме вершины. Чем тупее (шире), тем прочнее оказывается лезвие в условиях интенсивной эксплуатации.

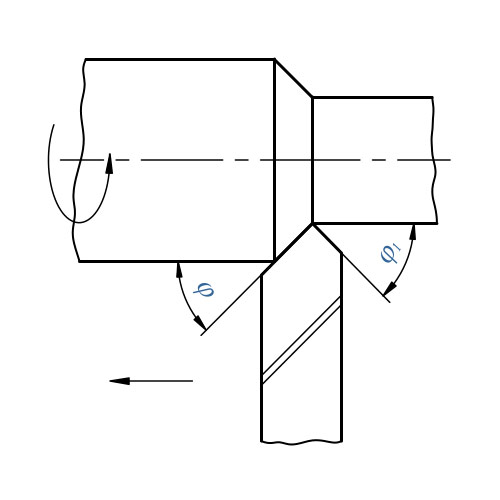

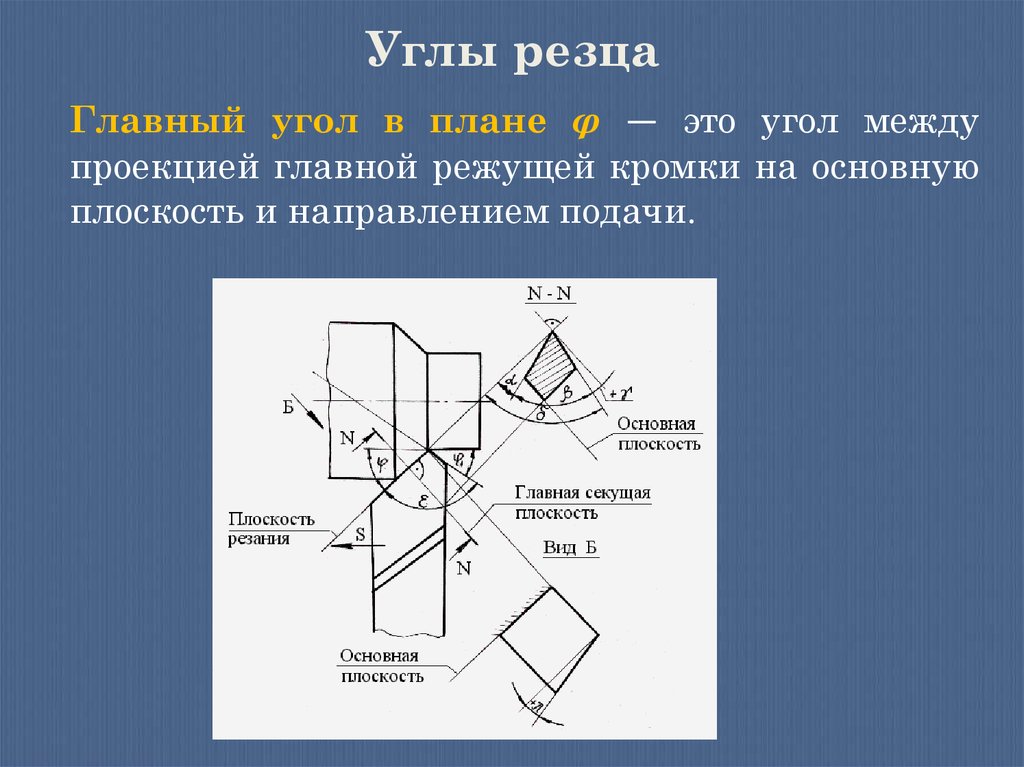

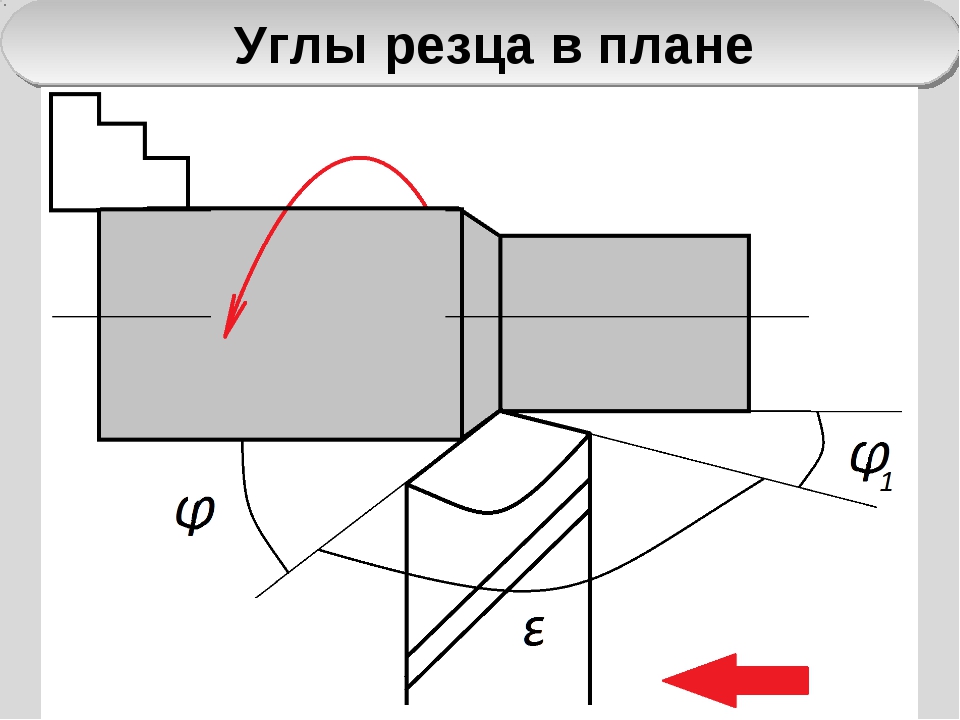

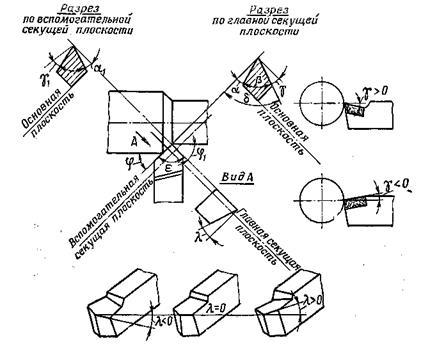

Основной угол в плане токарного резца

Его записывают как (φ), и он обуславливает как скорость проведения технологической операции, так и физическую прочность инструмента, которые тем выше, чем он уже. Но не должен быть чересчур малым, так как это чревато возникновением вибраций из-за избыточных радиальных сил.

Находится между проекцией кромки и вектором подачи заготовки.

Вторичный в плане

Обозначается (φ1) и оказывает значительное влияние чистоту детали: чем он шире, тем больше шероховатостей у заготовки; но помните, что со снижением его значения повышается нагрев.

Задний вспомогательный

Его маркируют (α1) и он способствует устранению трения в месте контакта лезвия с деталью, предотвращая повышение температуры в этой зоне, а значит и защищая от преждевременного износа. С его увеличением падает прочность приспособления, и, если он выходит за рекомендованные рамки, это провоцирует поломку.

Вершина между кромкой резца и задней вспомогательной поверхностью

Уже из подзаголовка понятно, на какой точке пересечения она измеряется. И чем она острее, тем лучше снимается материал, но тем быстрее нагревается зона контакта, и тем хуже стойкость к механическим разрушениям, а значит и ниже срок службы.

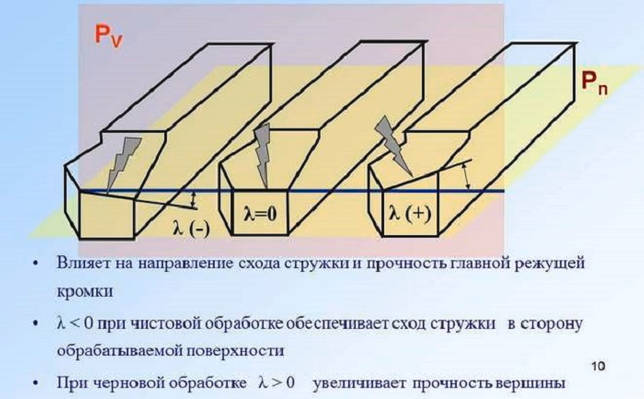

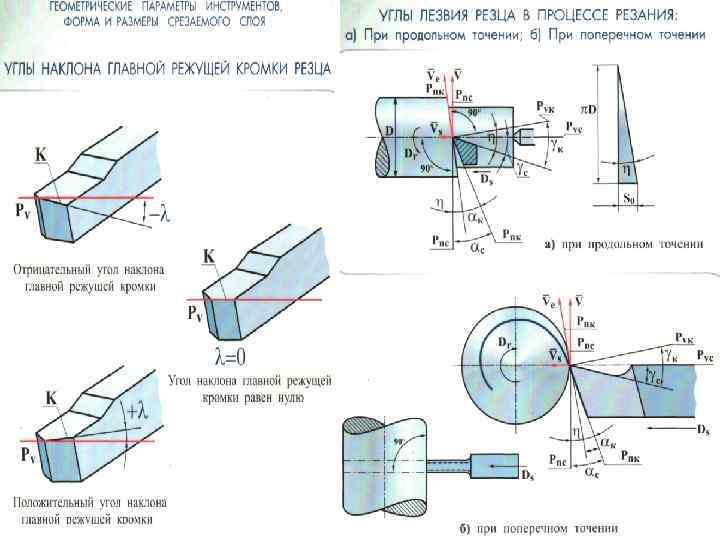

Наклона

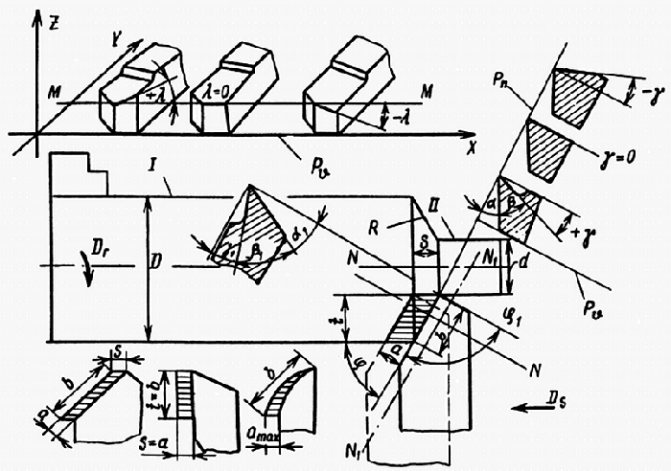

Обозначается (λ), может быть положительным, нулевым или отрицательным. От его показателя зависит, в каком направлении будет сходить металлическая (деревянная, пластиковая) стружка при выполнении технологической операции.

Например, если λ < 0, то есть минусовой, отходы падают в ту же сторону, в которую осуществляется движение.

Методы проведения процедуры

- абразивно,

- механико-химически,

- специальными приборами.

В первом случае используется шлифовальный круг, заточное или токарное устройство. Второй вариант — обработка резца спецсредствами. Заточка эффективная, без образования трещинок и сколов. Этим способом затачивают большие твердосплавные инструменты, обрабатываемые раствором купороса. Идет химическая реакция. Поверхность покрывается тонкой защитной пленкой. Ее смывают мельчайшие абразивные элементы раствора. Характеристики алмазного режущего инструмента восстанавливают кремниевым кругом или электрокорундовым.

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

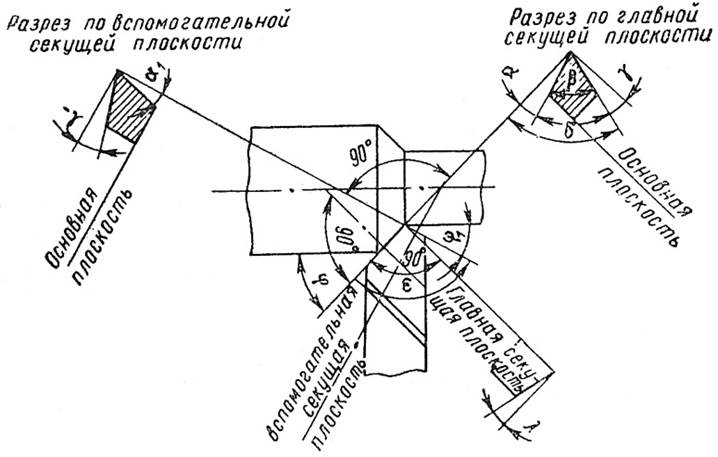

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

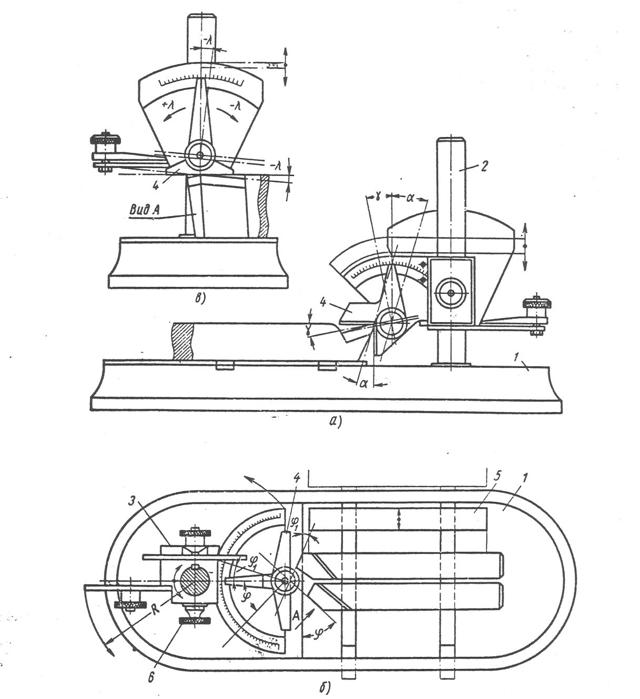

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

- основа измерительного прибора;

- стойка с подвижным шаблоном;

- измерительной части с градусной линейкой;

- стопорного винта, чтобы фиксировать направление.

Алгоритм измерения детали:

- Образец нужно разместить на основании.

- Кромку совместить с плоскостью стойки.

- На градусной части линейки отображается полученный результат.

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

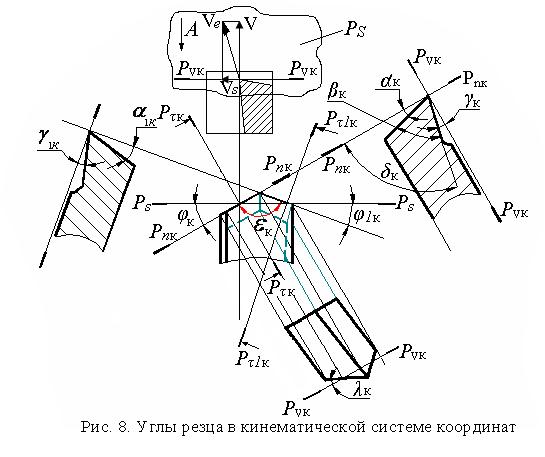

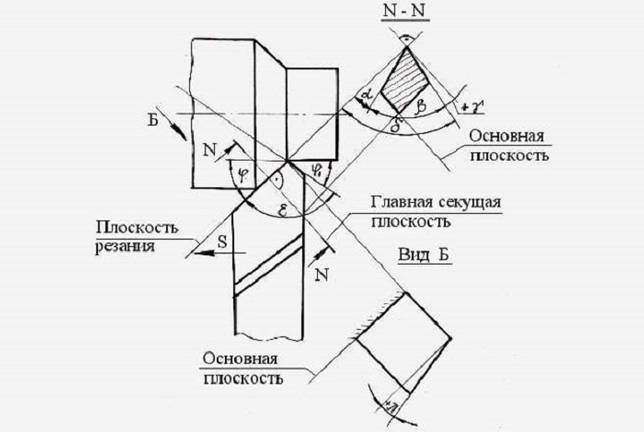

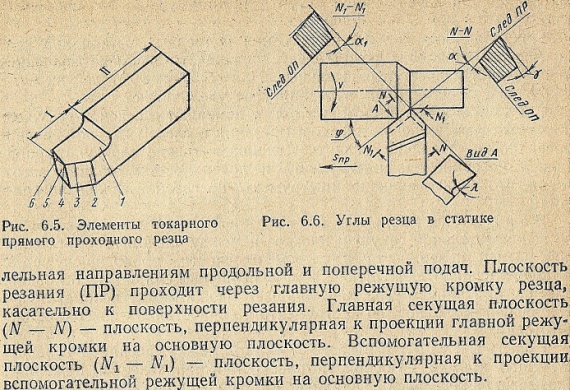

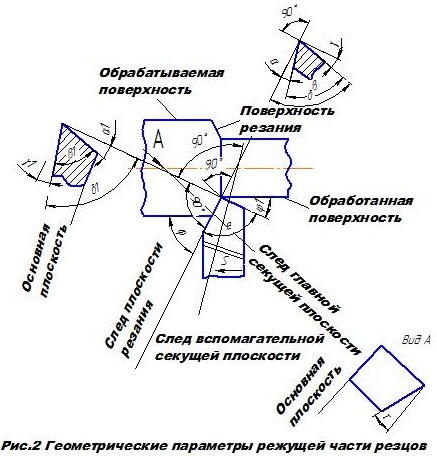

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

- основная плоскость является параллельной поверхностью по отношению к направлениям продольной и поперечной подачи;

- плоскость резания проходит непосредственно через главное лезвие и по касательной линии к площади отрезания болванки.

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

На какие критерии нужно обращать внимание, чтобы выбрать качественный токарный станок по металлу?

Универсальный токарно-винторезный станок по металлу ТВ-320: описание, технические характеристики, схемы

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

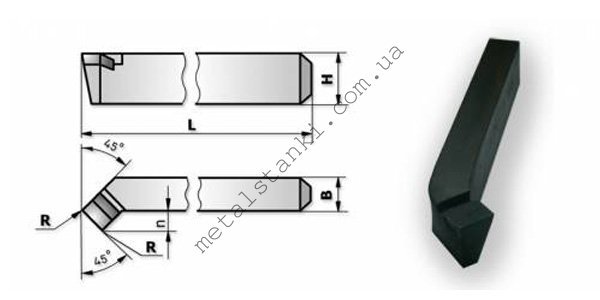

Резец подрезной

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы.

Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали.

Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий.

Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее.

Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся. Кстати.

, купить бронзовый пруток можно тут.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

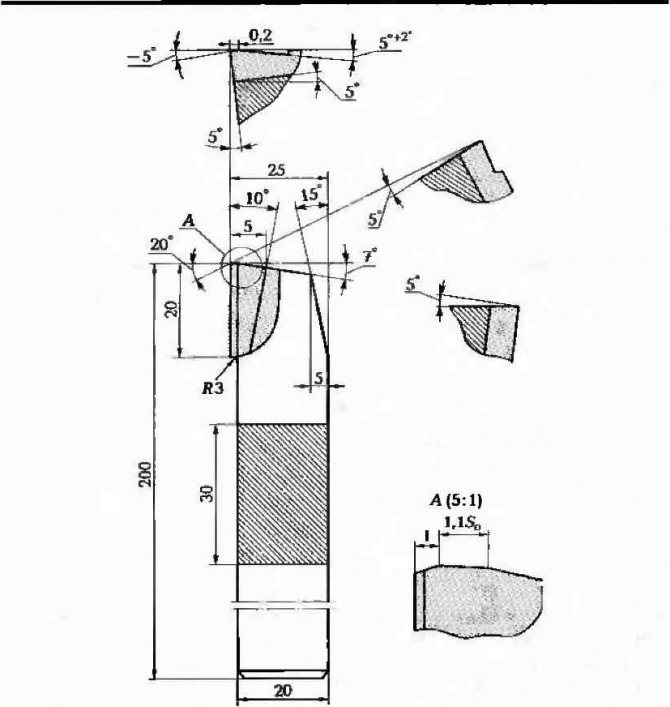

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями.

Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм.

Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

- Черниговский инструментальный завод (Украина);

- Победа (Украина);

- Proxxon;

- Proma (Чехия);

- G.I. Kraft (Германия);

- Zenitech (Швейцария).

Плоскости обработки

Выделяют следующие их виды:

- основная – идет параллельно вектору подачи, будь он продольным или поперечным;

- резания – ее формирует лезвие (непосредственно) и та площадь, на которую оно воздействует (по касательной).

Плюс, есть пара секущих – главная и дополнительная. Направление первой – через свободную точку острия перпендикулярно проекции, вторая создается сходным образом и тоже под прямым углом, только уже через вспомогательную кромку.

Все полученные значения стоит записывать, ведя таким образом техническую документацию, которая при необходимости поможет рассчитать точность, скорость, качество съема материала и примерный срок службы инструмента с учетом интенсивности его эксплуатации.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | — |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-.

Как закрепить резец на станке

Он устанавливается на каретку суппорта (подвижный элемент) и фиксируется держателем, который может быть как одно-, так и многопозиционным. Внимание, его положение нужно выверить с максимальной точностью: необходимо, чтобы он был размещен параллельно и одновременно перпендикулярно. Кромка – строго напротив оси вала, потратьте время на настройку по высоте. В центрировании отлично помогут стальные пластины-накладки.

Также не следует допускать зазоров или люфтов, которые способны привести к разбалтыванию инструмента (со временем и под нагрузками), а значит и к снижению точности обработки деталей. Поэтому крепеж обязан быть жестким.

Мы подробно рассказали, из каких частей состоит токарный резец, что за углы у него есть и зачем они нужны. Теперь вы наверняка понимаете, насколько важно поддерживать геометрию его профиля в рекомендованном состоянии и, при необходимости, сможете заточить его. Ну а станок для этого вы всегда найдете в каталоге ижевского производителя «Сармат» – обращайтесь и покупайте качественное оборудование.

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

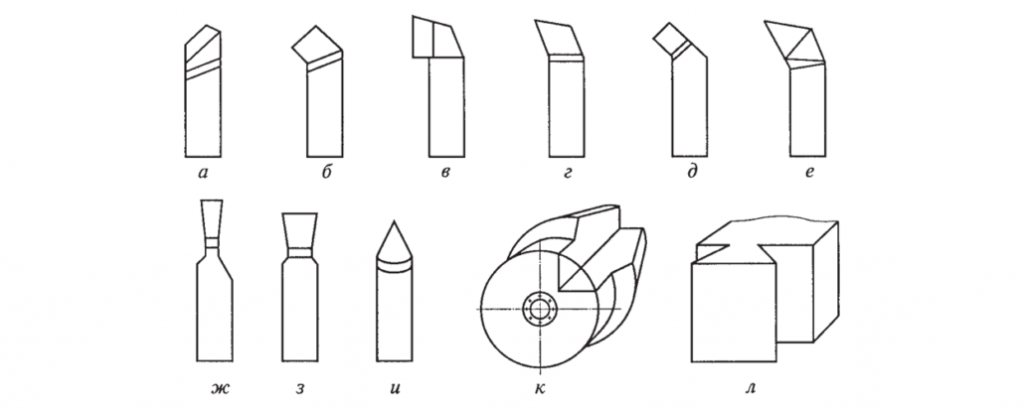

Резец и его форма передней поверхности.

И так для более легкого восприятия данной темы рассмотрим следующую картинку

И так какие мы видим формы заточки передней поверхности резцов. Сразу хочу оговорится, что сегодня резцы с напаянными пластина из твердого сплава уже практически не применяются. Но они в свою очередь могут использоваться при любой механической обработке металлов точением.

§ 3. Геометрия токарного резца 1. Изменение углов резца

|

1. Изменение углов резца. Углы

Когда резец выполняет резание, номинальные значения углов Главные углы изменяются в результате наклона плоскости При установке резца для наружного точения выше оси детали При установке этих же резцов ниже оси детали изменение Как же рекомендуется устанавливать резцы? 1. Для 2. Выше При точении с продольной подачей поверхность резания Для наружного точения в связи с малой подачей изменения При отрезании постепенно уменьшается диаметр поверхности Углы в плане <р и=""> установке резца относительно обрабатываемой поверхности и при изменении направления |

Токарныйрезец

() представляет собой призматический стержень, имеющий рабочую часть—головку.

На головке резца различают переднюю поверхность…

При этом с помощью ножей или резцов с них

снимают стружку, как это показано на 123. С токарной обработкой

древесины в Европе знакомы еще с III в…

Отогнутые проходные твердосплавные резцы (5.2, а

и б) изготовляют в основном с ф = 45°.

При токарной обработке наружных поверхностей значения углов у и а могут

изменяться в…

Составной резец закрепляют в резцедержателе

планкой, которая опирается на выступающую пластинку резца.

Токарная

обработка древесины. резцы для токарных станков. При этом с

помощью ножей или резцов с них снимают стружку, как это показано на 123.

На поверхности, обработанной токарнымрезцом,

образуются микронеровности в виде винтовых выступов и винтовых канавок (12.6,

а, б). Микронеровности…

Токарныйрезец

состоит из режущей части — лезвия резца, которое осуществляет процесс

резания, и державки, которая используется для закрепления резца в

резцедержателе.

У токарныхрезцов с призматическим

сечением державки за основную плоскость принимают нижнюю опорную поверхность резца.

Резьбовые поверхности получают точениемрезцами,

резцовыми головками, накатыванием и др.

10.2. Нарезание наружной резьбы резцами. На токарных станках

наиболее широко…

Для жесткого закрепления резца планка 2 в сборе

должна выступать на 0,1—0,2 мм.Токарная обработка древесины. резцы для токарных станков.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

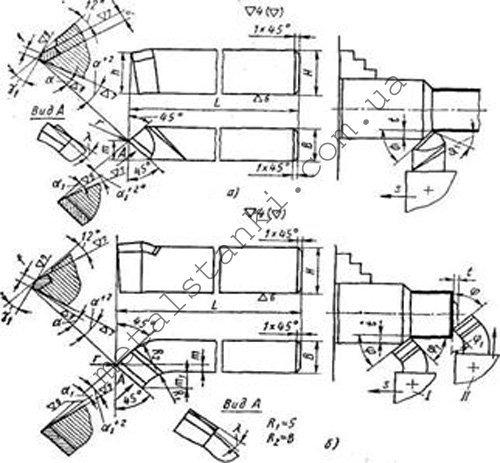

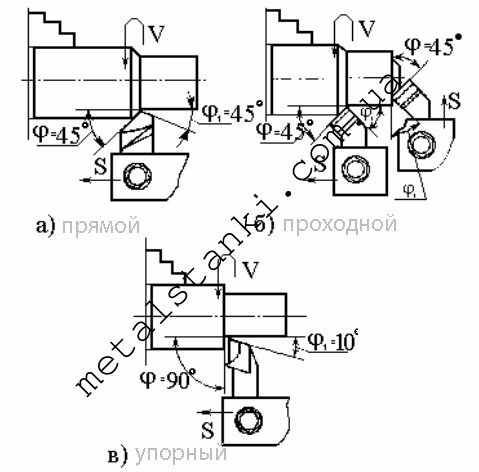

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

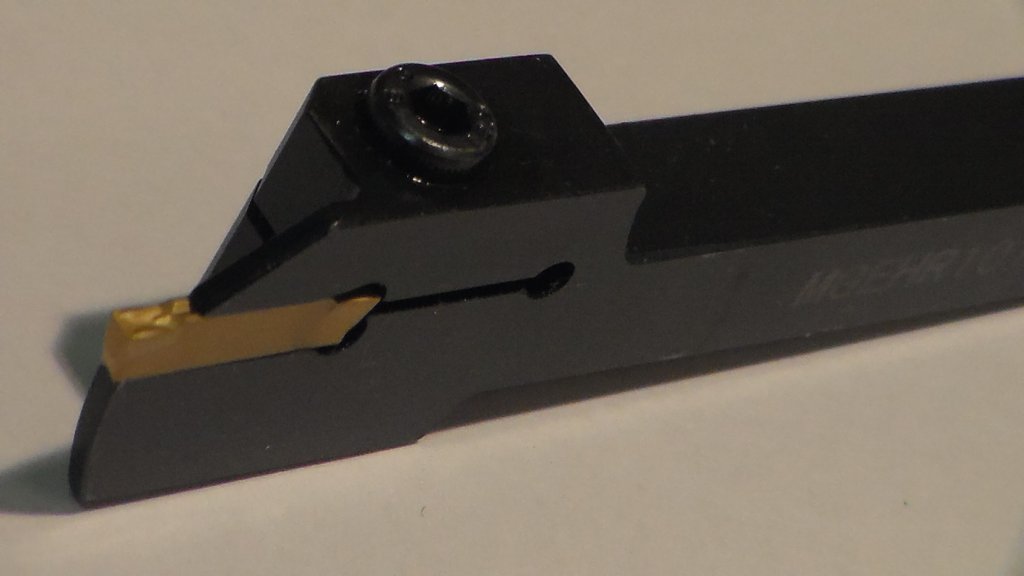

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения.

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя.

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит.

Без них не обойтись при решении самых разнообразных, простых и сложных задач металлообработки – универсальные фрезерные станки

Что еще почитать:

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Главные правила выбора инструмента

- Заранее определитесь, зачем он нужен и в каких режимах вы планируете его эксплуатировать.

- Учитывайте производственное назначение – возможностей того, что отлично подходит для разового или редкого применения в гараже или личной мастерской, вряд ли хватит для промышленности, с ее серийностью.

- Ориентируйтесь не на цену (слишком низкая стоимость должна даже отпугивать), а на стойкость, посмотреть которую можно в таблице токарных резцов.

- Обращайте внимание, возможна ли правка лезвия – если оно служит сравнительно дольше, но не может быть повторно заострено, а подлежит замене после первого же затупления, вы в конечном итоге потратите больше.

Когда требуется заточка

Есть два случая, в которых она необходима:

- кромка износилась и потеряла свои полезные качества;

- выпускается новый инструмент.

В обоих случаях ее необходимо проводить, иначе вы банально не сможете обработать деталь с должной точностью и обеспечить нужное качество поверхности. Плюс, в процессе заготовка наверняка дополнительно пострадает от биения и вибрации.

Так что обязательно делайте ее тогда, когда она требуется, то есть регулярно и своевременно; тем самым вы обеспечите лезвию необходимую остроту и надежность, что положительно скажется на общем уровне безопасности осуществления технологических операций на станке.

Правила выполнения заточки

- используйте только подходящий абразивный круг;

- работайте в перчатках и маске (очках), не забывайте о защите;

- очистите все основные части и элементы токарного резца от пыли и грязи и зафиксируйте его в подручнике, отрегулировав положение;

- в первую очередь выводите задние углы и лишь после их замера и проверки переходите к передним;

- не пренебрегайте доводкой – она нужна на каждом участке, где наблюдаются даже мельчайшие неровности.

Применяемые инструменты

Базу в данном случае составляет пара шлифкругов: один выполнен из зеленого кремниевого карбида, другой – из электрокорунда. Первый подойдет для материалов высокой степени твердости, второй – для более мягких инструментальных сталей.

Также понадобится шлифовальный станок для проведения финишных операций. Так как последние считаются тонкими, оборудование должно функционировать на малых оборотах с минимально возможным уровнем биений. В качестве абразива подойдет алмазная или эльборовая поверхность.