Углеродистые инструментальные стали – как и зачем производятся? Углеродистые инструментальные стали: свойства и область применения

1 Углеродистые стали – что они собой представляют?

Сталь является главной продукцией современной черной металлургии. При этом из всего объема выпускаемой в настоящее время стали примерно 10 процентов приходится на легированные ее марки, а остальной ассортимент готовой продукции состоит из углеродистых сплавов. Это означает, что именно они представляют собой основной промышленный металлический материал.

Причины популярности углеродистых составов заключаются в относительной дешевизне их производства, а также в хорошем сочетании их технологичности и эксплуатационных характеристик (адекватные затраты на резку, обработку сваркой и давлением).

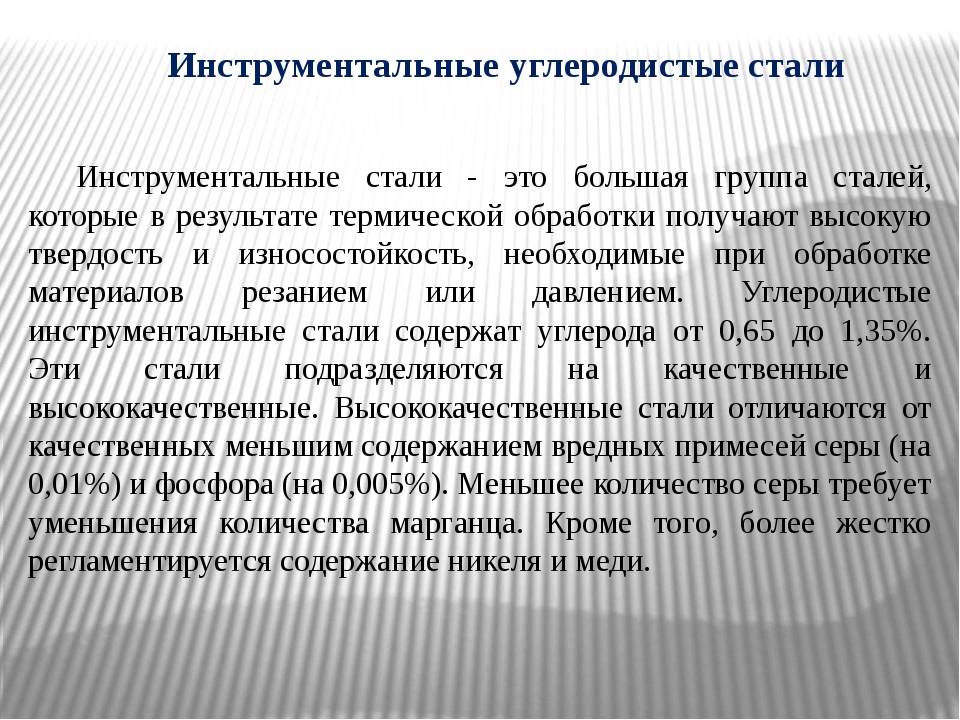

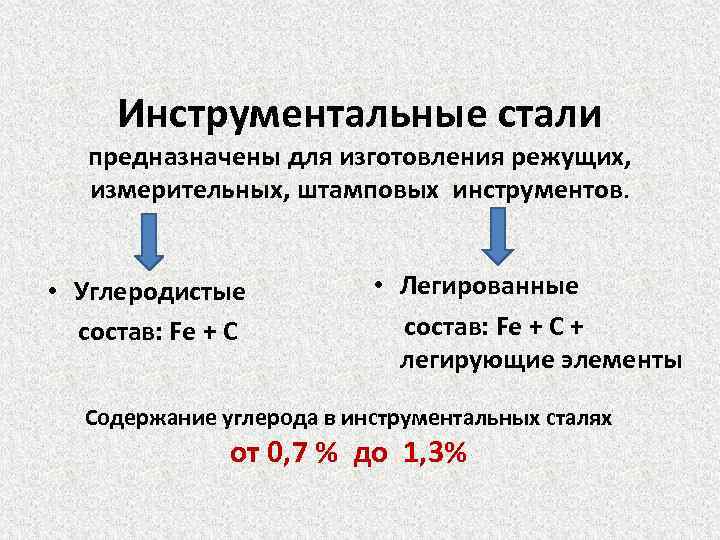

Интересующие нас инструментальные стали представляют собой сложные сплавы, в которых ключевым компонентом является железо. Данного химического элемента в них содержится до 99,5 процентов (минимум – 97). К другим составляющим сплавов относят:

- никель, хром, медь (их наличие в готовом продукте обусловлено разными обстоятельствами);

- азот, фосфор, водород, кислород, сера (такие элементы остаются в сплаве потому, что их не удается полностью удалить из него);

- кремний, марганец (данные примеси появляются из-за технических нюансов, связанных с процессом выплавки металла).

А вот углерод, который даже в очень малых количествах оказывает существенное влияние на параметры готовой продукции, в углеродистые сплавы вводится специально. Он позволяет модифицировать структуру металла. Она будет перлитной и ферритной в тех случаях, когда углерода в стали имеется менее 0,8 %, цементитной и перлитной при содержании углерода более 0,8 % и чисто перлитной при содержании углерода ровно 0,8 %.

Сплавы с большим количеством углерода характеризуются:

- малой пластичностью и ударной вязкостью;

- превосходной прочностью;

- высоким пределом хладоломкости.

Для нивелирования негативного влияния примесей окислов железа на характеристики готовой стали, содержащей углерод, используется:

- Кремний: в металле он остается исключительно в форме силикатных включений, остальная же его часть (практически вся) растворяется в феррите.

- Марганец: данный элемент также применяется для раскисления стального сплава. Он, во-первых, увеличивает показатель прочности горячекатаных листов металла, во-вторых, удаляет из цементита и феррита соединения железа с серой, которые снижают качество металла. Влияние марганца на характеристики разных марок стали почти всегда идентичное, так как в них он содержится примерно в одинаковых количествах.

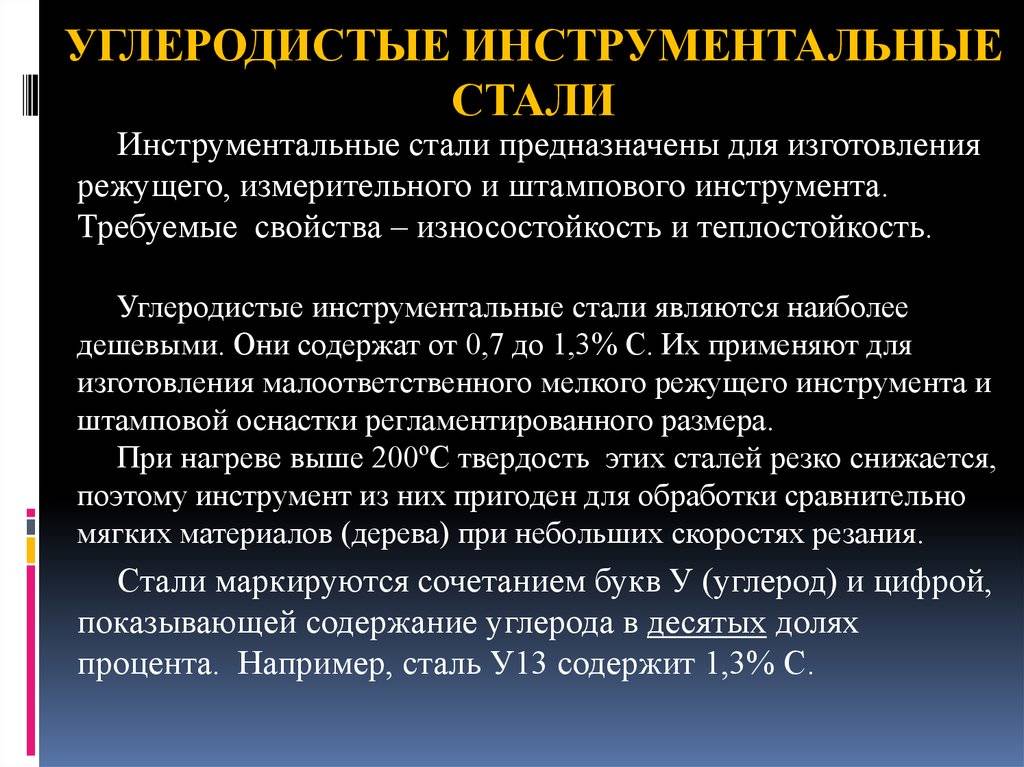

Варианты применения инструментальных сталей (на примере углеродистой)

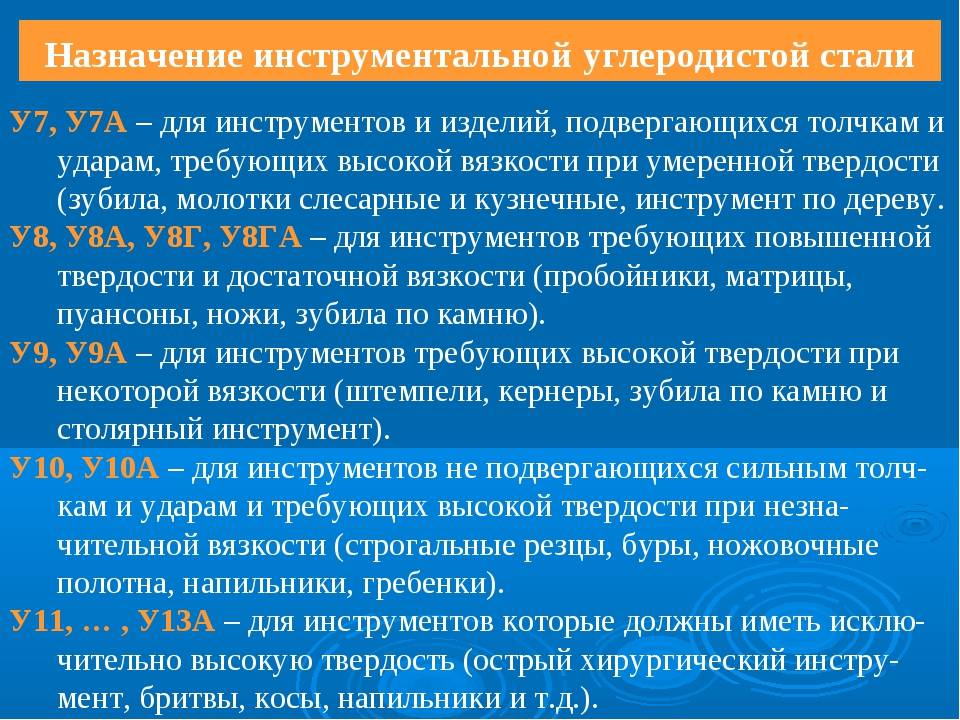

НаименованиеМарка сталиПрименение

| Углеродистая инструментальная | У7 У7А |

Молотки, керны, отвертки, зубила, кузнечный инструмент, косы |

| Углеродистая инструментальная | У8 У8А |

Ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы |

| Углеродистая инструментальная, высокой твердости | У10 У10А |

Сверла, фрезы малого диаметра, ленточные пилы, развертки |

| Углеродистая инструментальная, повышенной твердости | У12 У13 |

Токарные резцы по дереву, ножовочные полотна по металлу, надфили, напильники, граверный инструмент |

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

2 Как производятся углеродистые стали – краткие сведения

Сейчас наиболее эффективным вариантом производства стальных сплавов считается кислородно-конверторная технология, длительность которой составляет не более одного часа. Кроме того, выплавляют их в электрических и мартеновских печах, конверторах бессемеровского типа.

Получение бессемеровской стали предполагает продувку воздухом чугуна, находящегося в жидком состоянии. Эта методика достаточно производительна, но имеет немало недостатков – выплавленный металл сильно загрязнен примесями неметаллического характера, склонен к быстрому старению, имеет малую прочность, что вызвано высоким содержанием в нем азота и других газов. Кроме того, из бессемеровского металла не удается в должной мере удалить фосфор и серу.

А вот кислородный конвертор дает возможность убрать фосфор и серу до требуемого безопасного уровня. При этом не будет фиксироваться и повышенного содержания азота. Мартеновская технология обеспечивает металлу параметры аналогичные составам, выплавляемым по кислородно-конвертерному способу. Но длительность плавки в мартеновской печи составляет порядка 11 часов, что, конечно же, экономически нецелесообразно.

Максимальное удаление фосфора, серы и кислорода из углеродистых сталей становится возможным при использовании индукционных либо дуговых электрических печей. Металл, выплавленный в таких агрегатах, признается по-настоящему качественным. Он предназначается для изготовления наиболее ответственных конструкций и изделий. Часто углеродистая инструментальная сталь производится именно в электропечах. К сожалению, такая плавка очень дорогая, поэтому многие металлургические предприятия предпочитают производить продукцию по более экономным технологиям.

Высококачественная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце.

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А — У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 — У13 — для штам-повых инструментов простой формы.

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи — из нержавеющей стали.

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей.

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 — 62), соответствующей условиям эксплуатации в интервале температур от — 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С.

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку.

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы.

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора.

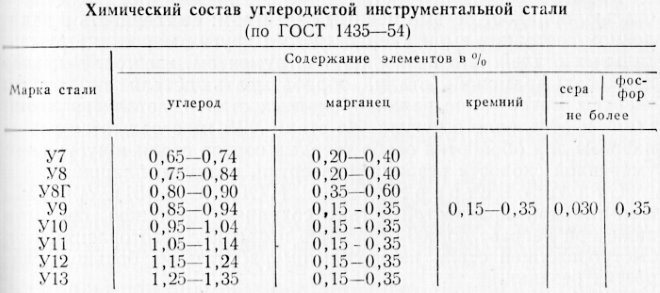

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 — 0 85 / 0, а У8 — обыкновенную.

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают.

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются.

Страницы: 1 2

www.ngpedia.ru

Методы производства

Самым эффективным и экономичным способом производства инструментальных углеродистых сталей, который используется уже на протяжении многих лет, является кислородно-конвертерная технология. Заключается она в продувке жидкого чугуна, залитого в конвертер, кислородом. Продолжительность процесса производства по данной технологии не превышает одного часа. Углеродистые стали также выплавляются в мартеновских и электрических печах, для этого используются конвертеры бессемеровского типа.

Выплавка углеродистой стали

Получение инструментальных углеродистых сталей в конвертерах бессемеровского типа отличается высокой производительностью, но имеет ряд существенных недостатков. При использовании этой технологии из готового сплава не удается удалить все примеси неметаллической природы. В такой стали содержится значительное количество азота и других газообразных включений, которые снижают ее плотность и прочность, приводят к быстрому старению металла. В так называемых бессемеровских сталях, кроме того, содержится много фосфора и серы, удалить которые полностью не представляется возможным.

Удалить фосфор и серу или довести их содержание в металле до допустимого уровня позволяет кислородно-конвертерный метод. Стали, полученные по данной технологии, также отличаются невысоким содержанием азота и других газообразных включений. Выплавка инструментальных углеродистых сталей в мартеновских печах позволяет получить похожие характеристики, но данная технология отличается одним большим недостатком – длительностью реализации. Чтобы выплавить сталь в такой печи, потребуется ориентировочно 11 часов, что негативным образом отражается на экономической целесообразности данного процесса.

Получить самую качественную инструментальную сталь, в которой содержится минимальное количество фосфора, серы и кислорода, позволяет технология, предполагающая использование дуговых или индукционных электрических печей.

Компактные индукционные плавильные печи лего размещаются в небольших производственных помещениях

Данная технология (наиболее дорогая из всех существующих) позволяет получать материалы, которые предназначены также для изготовления ответственных металлических конструкций. Из-за высокой стоимости данного метода многие металлургические предприятия его не используют, отдавая предпочтение более экономичным технологиям.

Требования к инструментальным материалам

Подразделяются на требования по химическому составу и требования по режимам термообработки.

Металлургические характеристики различных составов чрезвычайно сложны. Но в основном они представляют собой средне- и высокоуглеродистые стали с определенными легирующими элементами, добавленными в различных количествах для обеспечения особых характеристик.

Содержание углерода в рассматриваемых материалах должно быть не ниже 0,3…0,5%; это важно для повышения твердости и износостойкости. В то же время в химсостав часто добавляют определённые легирующие элементы, обеспечивающие:

- Рост показателей ударной вязкости или прочности;

- Сохранение размера и формы инструмента во время его термической обработки;

- Повышение твёрдости и/или износостойкости.

Инструментальные стали, применение которых обусловлено наличием определённых легирующих элементов, обычно содержат:

- Хром — приводит к интенсивному увеличению твердости после термообработки, способствует росту износостойкости.

- Кобальт — используется в быстрорежущих сталях, увеличивает красноломкость при высоких рабочих температурах.

- Марганец — при использовании в небольших количествах способствует приданию стойкости, лучше фиксирует форму изделия после термообработки, снижает температуру закалки.

- Молибден — увеличивает глубину закалённого слоя, снижает температуру закалки, повышает износостойкость.

- Никель – повышает прочность, износо- и окалиностойкость.

- Вольфрам – увеличивает износостойкость и твёрдость.

- Ванадий — повышает ударную вязкость и уменьшает размер зерна.

В обоснованных случаях в химсостав вводится также небольшое количество кремния (повышает твёрдость), серы (улучшает способность к обработке резанием), бора (увеличивает пластичность при знакопеременных нагрузках) и ряда других химических элементов.

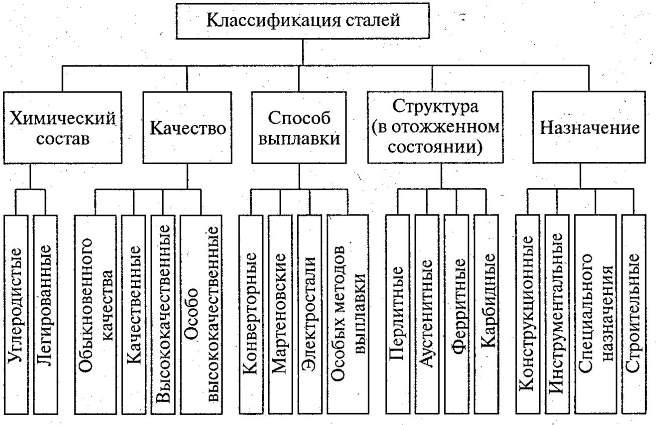

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства

Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации

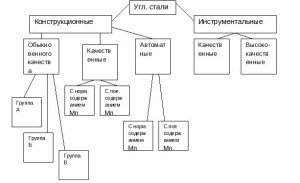

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

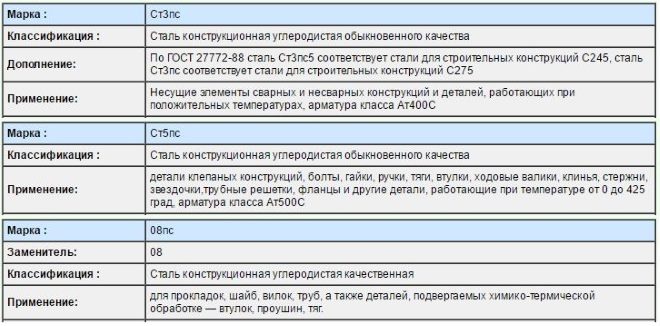

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов. Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

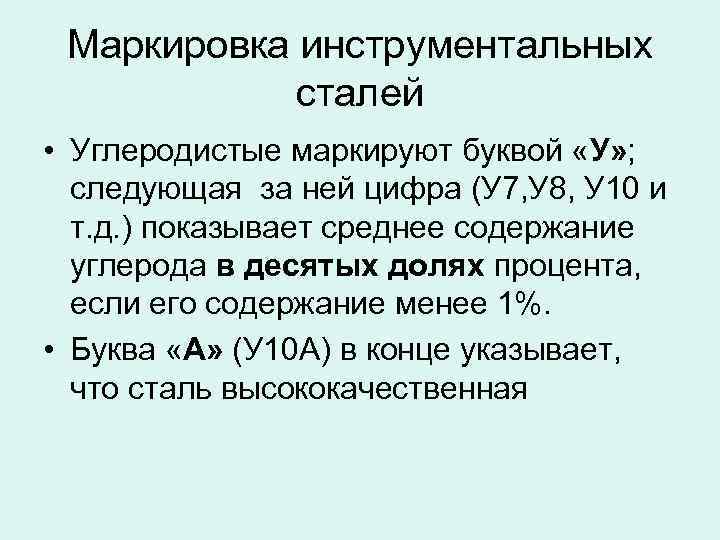

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

3 Классификация углеродистых сталей

Готовый металл причисляют к различным группам, учитывая те или иные его показатели. Принято подразделение стали по качеству:

- содержание серы и фосфора менее 0,03 % – высококачественный металл;

- содержание фосфора менее 0,035 %, а серы менее 0,04 % – качественная сталь;

- содержание серы до 0,05 % и фосфора до 0,04 % – продукция обыкновенного качества.

Инструментальные стали могут быть исключительно высококачественными и качественными, конструкционные – качественными и обыкновенного качества.

По содержанию углерода стальные сплавы делят на высоко-, средне- и малоуглеродистые (углерода в них содержится соответственно – более 0,6, ровно 0,6 и не более 0,25 процентов), а по структуре на:

- заэвтектоидные;

- эвтектоидные;

- доэвтектоидные.

ВИДЫ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

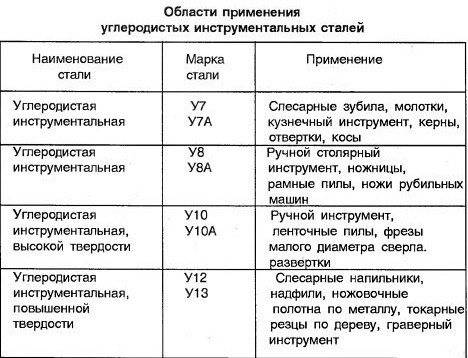

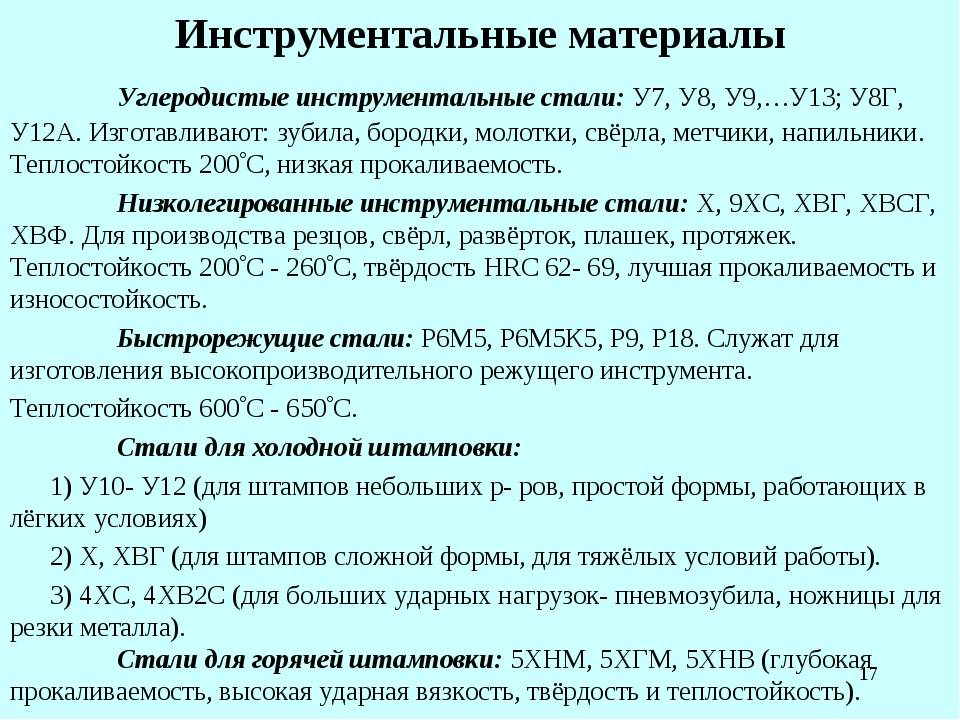

Углеродистые и легированные инструментальные стали. Номенклатура инструментальных материалов разнообразна. Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные стали марок У7, У7А…У13, У13А. Помимо железа и углерода, эти стали содержат 0,2…0,4 % марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200…250 °С) их твердость резко уменьшается.

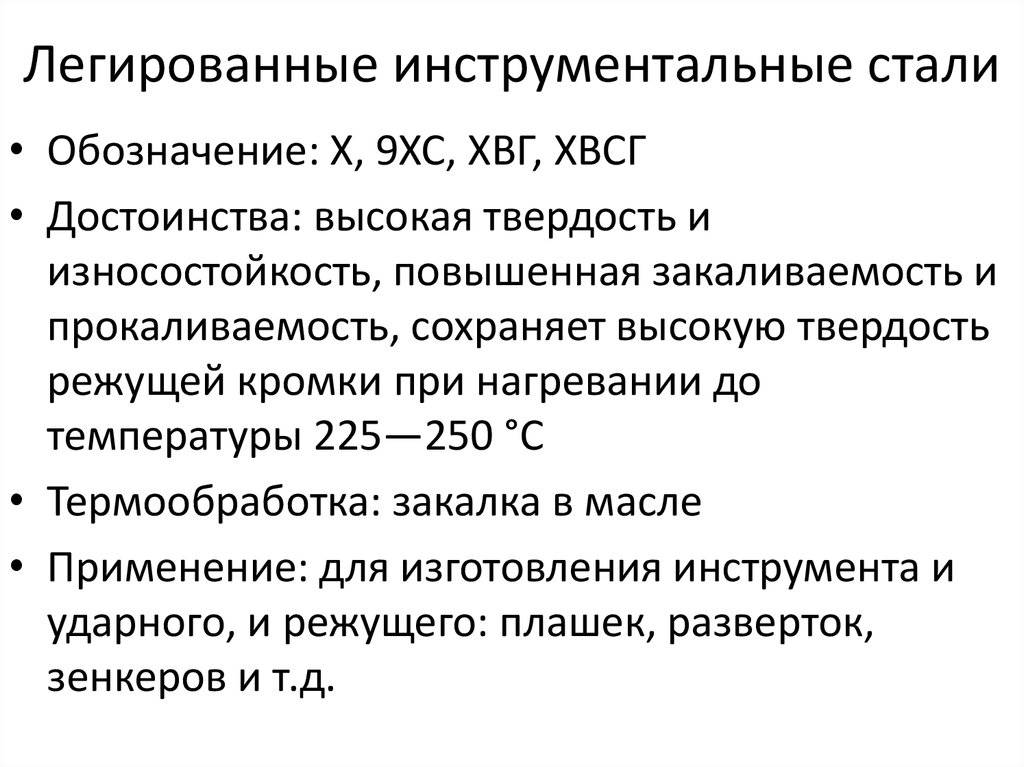

Легированные инструментальные стали по своему химическому составу отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного или нескольких легирующих элементов: хрома (увеличивает твердость, прочность, коррозионную стойкость материала, понижает его пластичность); никеля (повышает прочность, пластичность, ударную вязкость, прокаливаемость материала); вольфрама (повышает твердость и теплостойкость материала); ванадия (повышает твердость и прочность материала, способствует образованию мелкозернистой структуры); кобальта (увеличивает ударную вязкость и жаропрочность материала); молибдена (повышает упругость, прочность, теплостойкость материала). Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами—лучшей закаливаемостью и прокаливаемостью, меньшей склонностью к короблению, но теплостойкость их практически равна теплостойкости углеродистых сталей 350…400 °С и поэтому они используются для изготовления ручных инструментов (разверток) или инструментов, предназначенных для обработки на станках с низкими скоростями резания (мелкие сверла, развертки).

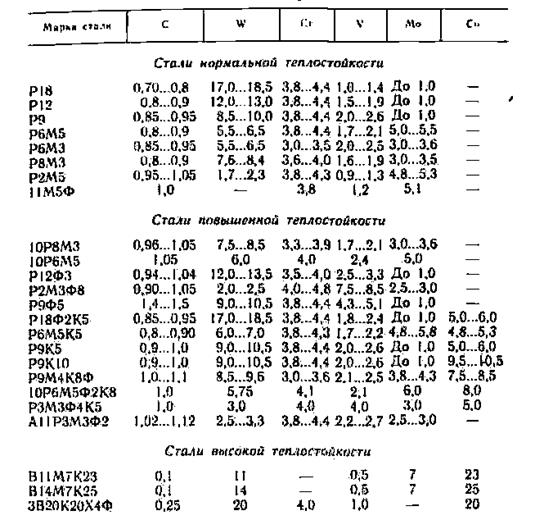

Быстрорежущие инструментальные стали. Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия. Современные быстрорежущие стали можно разделить на три группы.

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6МЗ, Р8МЗ (табл. 6.1). Эти стали имеют твердость в закаленном состоянии 63…66 НRСэ, предел прочности при изгибе 2900…3400 МПа, ударную вязкость 2,7… 4,8 Дж/м2 и теплостойкость 600…650 °С. Указанные марки сталей получили наиболее широкое распространение при изготовлении режущих инструментов. Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.), которые являются модификациями обычных быстрорежущих сталей. Легирование азотом повышает режущие свойства инструмента на 20…30 %, твердость — на 1…2 единицы НRСэ.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода — 10Р8МЗ, 10Р6М5; ванадия — Р12ФЗ, Р2МЗФ8, Р9Ф5; кобальта — Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф, 10Р6М5Ф2К8 и др.

Твердость сталей в закаленном состоянии достигает 66…70 НRСэ, они имеют более высокую теплостойкость (до 620…670 °С). Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3…5 раз выше, чем из сталей Р18, Р6М5.

Табл. 3. Содержание легирующих элементов в быстрорежущих сталях, %

Читайте также: Виды и области применения проволоки из нержавеющей стали

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов — Bl1M7K23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69…70 HRCЭ, и теплостойкость 700….720 °С. Наиболее рациональная область их использования — резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 30…80 раз выше, чем из стали Р18, и в 8…15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3…8 раз).

В связи с острым дефицитом вольфрама в СССР и за рубежом разрабатываются безвольфрамовые инструментальные материалы,в том числе быстрорежущие стали.

К таким сталям относятся маловольфрамовые Р2М5, РЗМЗФ4К5. Р2МЗФ8, А11РЗМЗФ2 и безвольфрамовая 11М5Ф (см. табл. 6.1). Эксплуатационные свойства указанных сталей близки к свойствам традиционных быстрорежущих сталей соответствующих групп.

Перспективным направлением в повышении качества быстрорежущих сталей является получение их методами порошковой металлургии. Стали Р6М5К5-П (П — порошковая), Р9М4К8-П, Р12МЗФЗК10-П и другие имеют очень однородную мелкозернистую структуру, хорошо шлифуются, меньше деформируются при термообработке, отличаются стабильностью эксплуатационных свойств. Период стойкости режущих инструментов из таких сталей возрастает до 1,5 раза. Наряду с порошковыми быстрорежущими сталями хорошо зарекомендовали себя так называемые карбидостали,

содержащие до 20 % TiC, которые по служебным характеристикам занимают промежуточное место между быстрорежущими сталями и твердыми сплавами.

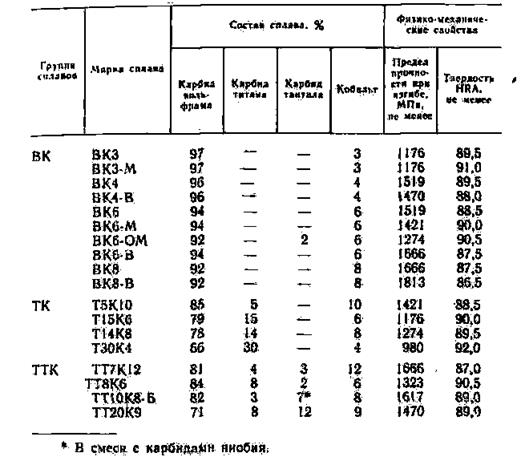

Твердые сплавы. Эти сплавы получают методами порошковой металлургии в виде пластин или коронок. Основными компонентами таких сплавов являются карбиды вольфрама WC, титана TiC, тантала ТаС и ниобия NbС, мельчайшие частицы которых соединены посредством сравнительно мягких и менее тугоплавких кобальта или никеля в смеси с молибденом (табл. 6.2, 6.3).

Твердые сплавы имеют высокую твердость —88… 92 HRA (72…76 HRCЭ,) и теплостойкость до 850… 1000 °С. Это позволяет работать со скоростями резания в 3…4 раза большими, чем инструментами из быстрорежущих сталей.

Применяемые в настоящее время твердые сплавы делятся:

1) на вольфрамовые сплавы группы ВК: ВКЗ, ВКЗ-М, ВК4, ВК6, ВК6-М, ВК6-ОМ, ВК8 и др. В условном обозначении цифра показывает процентное содержание кобальта. Например, обозначение ВК8 показывает, что в нем 8 % кобальта и 92 % карбидов вольфрама. Буквами М и ОМ обозначается мелкозернистая и особо мелкозернистая структура;

2) на титановольфрамовые сплавы группы ТК:

Т5К10, Т15К6, Т14К8, ТЗОК4, Т60К6 и др. В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание карбидов титана, после буквы К — кобальта, остальное — карбиды вольфрама;

Табл. 4. Марки, химический состав и свойства вольфрамосодержащнх твердых сплавов

Табл. 5. Марки, химический состав и свойства безвольфрамовых твердых сплавов

3) на титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ8К6, ТТ20К9 и др. В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное — карбиды вольфрама;

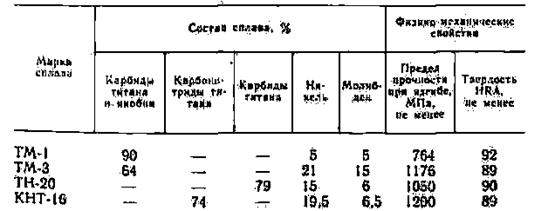

4) на безвольфрамовые твердые сплавы ТМ-1, ТМ-3, ТН-20, КНТ-16, ТС20ХН, состав которых приведен в табл. 6.3. Обозначения этой группы твердых сплавов условные.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Правильным выбором марки твердого сплава обеспечивается эффективная эксплуатация режущих инструментов. Для конкретного случая обработки сплав выбирают исходя из оптимального сочетания его теплостойкости и прочности. Например, сплавы группы ТК имеют более высокую теплостойкость, чем сплавы ВК. Инструменты, изготовленные из этих сплавов, могут использоваться при высоких скоростях резания, поэтому их широко применяют при обработке сталей.

Инструменты из твердых сплавов группы ВК применяют при обработке деталей из конструкционных сталей в условиях низкой жесткости системы СПИД, при прерывистом резании, при работе с ударами, а также при обработке хрупких материалов типа чугуна, что обусловлено повышенной прочностью этой группы твердых сплавов и невысокими температурами в зоне резания.

Такие сплавы используются также при обработке деталей из высокопрочных, жаропрочных и нержавеющих сталей, титановых сплавов. Это объясняется тем, что наличие в большинстве этих материалов титана вызывает повышенную адгезию со сплавами группы ТК, также содержащими титан. Кроме того, сплавы группы ТК имеют значительно худшую теплопроводность и более низкую прочность, чем сплавы ВК.

Введение в твердый сплав карбидов тантала или карбидов тантала и ниобия (ТТ10К8-Б) повышает его прочность. Поэтому трех- и четырехкарбидные твердые сплавы применяются для оснащения инструментов, работающих с ударами и по загрязненной корке. Однако температура теплостойкости этих сплавов ниже, чем у двухкарбидных. Из твердых сплавов с существенно улучшенной структурой следует отметить особомелкозернистые, применяемые для обработки материалов с большой истирающей способностью. Сплавы ОМ обладают плотной, особо-мелкозернистой структурой, а также имеют малый (до 0,5 мкм) размер зерен карбидов вольфрама. Последнее обстоятельство позволяет затачивать и доводить инструмент, изготовленный из них, с наименьшими радиусами режущих кромок. Инструменты из сплавов этой группы применяются для чистовой и получистовой обработки деталей из высокопрочных вязких сталей с повышенной склонностью к наклепу.

Незначительное добавление в состав сплавов группы ОМ карбида тантала и кобальта способствует повышению их теплостойкости, что позволяет использовать эти сплавы при изготовлении инструментов, предназначенных для черновой обработки деталей из различных сталей. Весьма эффективна замена карбидов тантала карбидами хрома. Это обеспечивает получение сплавов с мелкозернистой однородной структурой и высокой износостойкостью . Представителем таких материалов является сплав ВК10-XOM.

Читайте также: Силиконовая форма для гипса. Как сделать силиконовую форму

Сплавы с низким процентным содержанием кобальта (ТЗОК4, ВКЗ, ВК4) обладают меньшей вязкостью и применяются для изготовления инструментов, срезающих тонкие стружки на чистовых операциях. Наоборот, сплавы с большим содержанием кобальта (ВК8, Т14К8„ Т5К10) являются более вязкими и применяются при снятии стружек большого сечения на черновых операциях.

Работоспособность твердых сплавов значительно возрастает при нанесении на них износостойких покрытий .

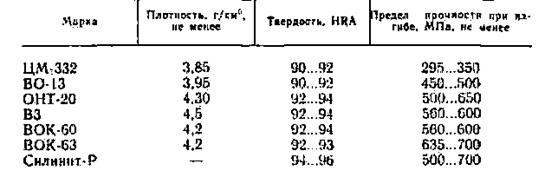

Минералокерамика. Из современных инструментальных материалов заслуживает внимание минералокерамика, которая не содержит дорогостоящих и дефицитных элементов. Основу ее составляют оксиды алюминия АOз с небольшой добавкой (0,5…1 %) оксида магния MgO. Высокая твердость минералокерамики, теплостойкость до 1200°С, химическая инертность к металлам, сопротивление окислению во многом превосходят эти же параметры твердых сплавов. Однако минералокерамика уступает этим сплавам по теплопроводности, имеет более низкий предел прочности на изгиб.

Современная минералокерамика, созданная в СССР и за рубежом, по прочности приближается к наиболее износостойким твердым сплавам. Минералокерамику на основе оксида алюминия можно разделить на три группы:

1) чисто оксидная керамика (белая), основу которой составляет оксид алюминия с незначительными примесями (АlОз — до 99,7 %);

2) керамика, представляющая собой оксид алюминия с добавлением металлов (титан, ниобий и др.);

3) оксидно-карбидная (черная) керамика — оксид алюминия с добавлением карбидов тугоплавких металлов (титана, вольфрама, молибдена) для повышения ее прочностных свойств и твердости.

Отечественная промышленность в настоящее время выпускает оксидную керамику ЦМ-332, ВО-13 и оксидно-карбидную ВЗ, ВОК-60, ВОК-63, в состав которой входит до 40 % карбидов титана, вольфрама и молибдена. Наряду с материалами на основе оксида алюминия выпускается материал на основе нитрида кремния — силинит-Р и кортинит ОНТ-20 (с добавками оксидов алюминия и некоторых других веществ). Физико-механические свойства режущей минералокерамики приведены в табл. 6.4.

Высокие режущие свойства инструментов из минералокерамики проявляются при скоростной обработке сталей и высокопрочных чугунов, причем чистовое и получистовое точение и фрезерование повышает производительность обработки деталей до 2 раз при одновременном возрастании периодов стойкости инструментов до 5 раз по сравнению с обработкой инструментами из твердого сплава.

Минералокерамика выпускается в виде неперетачиваемых пластин, что существенно облегчает условия ее эксплуатации.

Табл. 6. Физико-механические свойства режущей минералокерамики

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

- В первой ванне температура находится в пределах от 400 до 550 градусов. Металл сперва помещаются в эту ванну на срок не более 1 часа.

- После равномерного обогрева запчасти деталь переносят в другую соляную ванну, где температура будет на 200-300 градусов выше.

- После нагрева деталь вновь переносят в третью ванну, где температура составляет 1250-1300 градусов. В этой ванне проходит финальная закалка металла.

Ступенчатая закалка позволяет равномерно распределить мартенсит, аустенит по всему материалу, что благоприятно сказывается на его физических свойствах. Чтобы расплавить часть аустенита, нужно выполнить финальный отпуск в ванне, температура которой составляет не более 550 градусов. Отпуск рекомендуется повторять хотя бы 3 раза, чтобы снизить количество аустенита ниже критического уровня. Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Читайте также: Современная энциклопедия сварочных работ

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Характеристики высоколегированной инструментальной стали

Для получения высоколегированной инструментальной стали берут за основу высокоуглеродистую быстрорежущую сталь с наличием углерода 0,7–1,4 % с большим содержанием карбидов хрома, вольфрама, молибдена и ванадия.

Это существенно увеличивает термостойкость сплава (до +670 °С), износостойкость и прочность изделий. Также эти свойства повышают практически в четыре раза скорость шлифования данного соединения по сравнению с другими сплавами из этой же группы (УС или НЛИС).

Основные свойства быстрорежущей инструментальной высококачественной стали:

- Горячая твердость. Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

- Красностойкость. Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению. Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

Читайте также: Жаропрочные стали: свойства, характеристики, применение

Впервые быстрорежущая сталь («rapid steel», где «rapid» – это скорость) была создана в Британии.

Именно поэтому маркировка этой стали начинается с буквы «Р», а далее уже указывается цифра – процент содержания в ней вольфрама.

После указывают литеры «Ф», «М» и «К», показывающие долю в сплаве ванадия, молибдена и кобальта.

Быстрорежущую сталь принято делить на три группы в зависимости от наличия в ней отдельных элементов. Маркировка данного сплава указывает, к какому типу можно его отнести:

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

Наличие вольфрама в сплаве влияет на режущие показатели быстрорежущей стали.

Важно понимать, что повышенное содержание вольфрама, кобальта и ванадия приводят к карбидной неоднородности сплава, что способствует раскрашиванию краев режущего инструмента при эксплуатации. Если сталь содержит молибден, то весь срез будет иметь стабильные значения твердости.

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

- X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

- X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

- Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие. Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

- Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А. Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА. Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

- Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах. Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Это интересно: Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка