Как влияет содержание углерода на свойства сталей. Как влияет содержание углерода на свойства сталей

Изменение структуры при добавлении углерода

Показатели прочности и пластичности зависят от структуры и ее изменений при увеличении содержания углерода.

При доле до 0,2% образуется феррит и третичный цементит, дальнейшее увеличение приводит к образованию эвтектоидного феррита и цементита (перлита). Значение показателя перлита постепенно повышается и при углероде 0,8% содержится только перлит. Если содержание более 0,8% появляются иглы вторичного цементита и перлит.

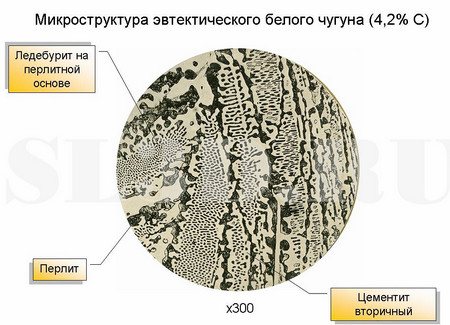

Образование цементита происходит до 2% углерода, при этом снижается прочность из-за хрупкости цементитной сетки по границам перлитных зерен. При превышении этого значения формируется эвтектическая смесь.

Изменение структуры стали с увеличением содержания углерода

“Пройдемся” вдоль оси содержания углерода на участке диаграммы состояния системы железо-углерод, которая соответствует сталям (рисунок 1): от 0 до 2 % углерода.

Рисунок 1 – Двойная диаграмма состояния железо-углерод

Феррит

Структура стали, содержащей от 0 до 0,02 % углерода, включает феррит и третичный цементит (рисунок 2).

Рисунок 2 – Микроструктура стали: феррит с третичным цементитом по граница зерен

Феррит и перлит

Дальнейшее увеличение содержания углерода приводит к появлению нового структурного компонента – эвтектоидного феррита и цементита (перлита). Сначала перлит появляется как отдельный включения между ферритными зернами, а затем, при содержании углерода 0,8 %, занимает весь объем. Перлит представляет собой двухфазную смесь, которая обычно имеет пластинчатую структуру (рисунок 3).

Рисунок 3 – Микроструктура перлита в стали

Перлит и цементит

Когда содержание углерода поднимается выше 0,8 %, наряду с перлитом образуется вторичный цементит. Вторичный цементит выделяется в форме игл (рисунок 4).

Рисунок 4 – Микроструктура стали: вторичный цементит (иглы) и перлит

Количество цементита возрастает с увеличением содержания углерода. При содержании углерода 2 % цементит занимает 18 % поля зрения микроскопа. При содержании углерода более 2 % формируется эвтектическая смесь.

Воздействие углерода на качество стали

Такой химический элемент, как углерод, оказывает определяющее воздействие на качество, свойства стали. Это связано с процессом изготовления сплава – после отжига структура включает в себя цементит и феррит. При этом цементит является хрупкой, твердой структурой, а феррит – пластичной, но малопрочной. Чтобы изменить свойства и сделать сплав более прочным, твердым, снизить его вязкость, количество углерода повышается. Изменению подвергаются технологические характеристики. Сталь становится свариваемой, улучшается подверженность резке, обработке при помощи давления. Повышение или понижение уровня С необходимо строго контролировать, чтобы получить металл со строго заданными свойствами:

- содержание элемента 0,3-04% обеспечивает улучшенные показатели резания, обработки;

- повышение концентрации снижает риск деформации при холодной, горячей обработке, для сплавов, предназначенных дальнейшей холодной штамповке содержание С не превышает 0,1%;

- низкоуглеродистые стали обладают улучшенной свариваемостью.

Углеродистые стали, в отличие от других, обладают высоким уровнем пластичности, они хорошо подвергаются обработке. Для производства используются стандарты ГОСТа 380-71, 1050-74, что зависит от способа производства. По типу сплавов различают стали обыкновенные и качественные. По содержанию элемента – на низко-, средне- и высокоуглеродистые.

Читайте также: Понятие о металлургии: общие способы получения металлов

Новые свойства и преимущества сплава

Углерод в составе стали дает ей дополнительные преимущества, прежде всего это:

- достаточная твердость поверхностного слоя и относительная мягкость внутреннего слоя;

- хорошая обрабатываемость;

- долговечность;

- доступная цена.

С увеличением доли углерода возрастает твердость, прочность и уменьшается пластичность, следовательно, чем его больше, тем труднее процесс обработки резанием, хуже показатели деформации и сваривания. Исходя из этого выделяют следующие виды стали:

- Низкоуглеродистые, с долей менее 0,25%. Они достаточно пластичны, легко поддаются деформации и обработке.

- Среднеуглеродистые, с долей 0,3-0,6%. Этот вид также пластичен, имеет средний показатель прочности.

- Высокоуглеродистые, с долей 0,6-2%. С низкой вязкостью и высоким показателем прочности. Сварка производится только с предварительным разогревом до 225 градусов.

Помимо основных механических свойств, увеличение содержания углерода дает повышение порога хладноломкости.

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

Маркировка стали для ножа, расшифровка марки стали для ножа, свойства легированной стали для ножа

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации. Такой металл может обрабатываться в холодном виде либо при высоких температурах.

- Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Применение углеродистой стали

Сферы применения зависят от механических свойств, и, следовательно, от того, сколько углерода в стали. С показателем 0,7-1,3% углеродистую сталь используют для изготовления режущих и ударных инструментов. Маркируют их буквой «У», последующая цифра характеризует долю, например, У13. Чем выше показатель, тем больше влияние углерода на механические свойства стали.

Низкоуглеродистые стали разделяют на подгруппы в зависимости от назначения:

- Низкоуглеродистые: 05, 08, 10. Благодаря своей пластичности используются в холодной штамповке для изготовления шайб, прокладок, кожухов и иных деталей.

- Низкоуглеродистые: 15, 20, 25. Такое значение углерода в составе стали дает повышенную твердость и достаточный задел вязкости, применяются для изготовления деталей малого размера (кулачков, толкателей, малонагруженных шестерней).

- Среднеуглеродистые: 30, 35, 40, 45, 50, 55. Применяются для изготовления коленчатых валов малооборотных двигателей, зубчатых колес, маховиков – деталей, у которых работоспособность определяется сопротивлением усталости. Используют после нормализации и поверхностной закалки, которые повышают вязкость и пластичность, соответственно, улучшается показатель обрабатываемости.

- Высокоуглеродистые: 60, 65, 70, 75, 80, 85. Применяются для изготовления рессор, эксцентриков и пружин. Предварительно подвергаются закалке и среднему отпуску, что улучшает свойства упругости необходимые для изготавливаемых деталей.

- Котельные: 12К-22К. Используют для изготовления оборудования, эксплуатируемого при высоких температурах (сосуды и котлы для турбин и камер сгорания).

- Сталь автоматная. Нашла применение для изготовления крепежных изделий автомобилей в статических нагрузках (шпильки, гайки, болты).

Читайте также: Коэффициенты теплового расширения, объемные изменения при фазовых превращениях и плотность чугуна при повышенных температурах и в жидком состоянии

Что дает углевод который содержится в стали

Количество цементита будет увеличиваться, как только рост содержания углерода в стали пойдет вверх. При этом доля феррита будет одновременно снижаться. Если между составляющими будет изменено соотношение, то пластичность уменьшится, а прочность и твердость повысится. Прочность будет повышаться до тех пор, пока содержание углерода будет в 1%, но после этого она обязательно уменьшится, потому что будет образовываться цементитная грубая сетка.

Если говорить простым русским языком, то углерод имеет прямое влияние на свойства вязкости. Если в сплаве увеличить количество углерода, то изделие не будет поддаваться резкой ломкости, а ударная вязкость снизится.

Кроме того, есть и другие процессы, которые может вызвать увеличение состава углерода:

- — повысится электросопротивление;

- — увеличивается коэрцитивная сила;

- — проницаемость магнитов будет снижена;

- — индукция магнитов станет не такой плотной.

Кроме того, нужно помнить и о том, что углерод может повлиять и на технологические процессы. Кроме всех положительных моментов, описанных выше, литейные свойства стали будут значительно ухудшены как только в составе повысится содержание углерода. Более того, свариваемость будет значительно хуже и резать и обрабатывать давлением такие стали будет значительно труднее. Но, это не значит, что если в стали не будет содержаться углерод, то с ней не будет возникать никаких проблем. Стали, в которых будет маленькое содержание углерода, также будут плохо резаться.

Но, кроме углерода в стали могут содержаться и другие примеси, о которых также нужно обязательно помнить. Делятся такие примеси на три постоянные группы:

1. Стандартные. Сюда относятся кремний, сера, фосфор, марганец. При этом первый и последний считаются примесями технологического типа. Эти примеси вводят в самом процессе выплавки стали, чтобы она раскислилась.

2. Скрытые. Сюда относятся газы такие, как кислород, водород, азот. Они будут попадать в сталь непосредственно уже при выплавке. Благодаря им будет снижено сопротивление хрупкому разрушению.

Влияние нитрид ванадия на свойства стали

| № п/п | Свойства | Описание | Параметр |

| 1 | Механические свойства | Обозначение в марке стали | АФ |

| 2 | Предел прочности | Значительно повышает | |

| 3 | Предел текучести | Значительно повышает | |

| 4 | Относительное удлинение | Снижает | |

| 5 | Твердость | Повышает | |

| 6 | Ударная вязкость | Не оказывает заметного влияния | |

| 7 | Усталостная прочность | Повышает | |

| 8 | Технологические свойства | Свариваемость | Не оказывает заметного влияния |

| 9 | Коррозионная стойкость | Повышает | |

| 10 | Хладостойчивость | Не оказывает заметного влияния | |

| 11 | Красноломкость | Не оказывает заметного влияния |

Общие характеристики

Углеродистая сталь делится на 3 группы по требованиям к химическому составу и механическим свойствам. Обозначение буквенное. Определяющим для группы является:

- А — механические свойства;

- Б — химический состав;

- В — строго выдерживается химсостав и основные механические свойства.

Сплавы группы В проверяются на химию, и во время разлива с ковша берется образец для проверки механических характеристик — предел прочности на растяжение и изгиб, ударная вязкость. Твердость регулируется термообработкой.

Влияние других примесей

Как и углерод, иные химические элементы в составе стали влияют на ее механические свойства:

- кремний – используется как активный раскислитель;

- марганец – снижает влияние кислорода и серы, уменьшает стойкость к нагрузкам;

- сера и фосфор – увеличивают показатель красноломкости, относятся к категории вредных примесей;

- титан – улучшает показатели прочности и пластичности;

- хром – повышает жаростойкость и стойкость к стиранию;

- никель – улучшает вязкость и упругость;

- медь – оказывает влияние на стойкость к коррозии.

Механические свойства стали полностью зависят от ее состава и наличия тех или иных примесей. Именно эти характеристики необходимо учитывать при применении стали в промышленном производстве. Некоторое негативное влияние содержания элементов можно снизить дополнительными методами улучшения – термическим упрочением поверхности (цементация) или добавлением антикоррозийной защиты, проще говоря – гальваника, покрытие которой увеличивает срок службы изделия.

Методы производства и различия по качеству

По методам производства сплавы делятся на три типа:

- мартеновские;

- конвекторные;

- в электропечах.

Способ производства и разделение по качеству указывается в сертификате на металл и может обозначаться буквенно в конце маркировки. Например, ВД — электродуговой переплав, Ш — шлаковый переплав.

Мартеновские с наиболее низким качеством идет на переделку и прокат группы А. В электропечах производится сплав высокого и очень высокого качества.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Читайте также: Лучшие способы чистки в домашних условиях изделий из латуни

Нагрев стали

Сущность процесса улучшения стали

После закалки стали в ней преобладают структуры мартенсита. Высокий отпуск стали заключается в нагреве, как минимум, на 20-40°C ниже точки Ac1 (см. Диаграмму железо-углерод), но не ниже 500°C, выдержке и контролируемом охлаждении детали.

Улучшение сталей на диаграмме железо-углерод

Читайте также: Сварка нержавеющей стали (нержавейки) – основные моменты

На втором этапе улучшения сталей – процессе высокого отпуска стали – происходит диффузионный распад мартенсита до образования сорбита отпуска (см. Элементы теории термической обработки). Сорбит отпуска имеет однородную и дисперсную структуру.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0С до минус 60 0С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Марка стали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2, МПа | d, % | y, % | KCU, МДж/м2 |

| 30X 40X 40XФА 40ХГТР 30ХГС 40ХН 30ХН3А 40ХН2МА 36Х2Н2МФА 38ХН3МФА | 25-35 25-35 25-35 50-75 50-75 50-75 75-100 75-100 более 100 более100 | 900 1000 900 1000 1100 1000 1000 1100 1200 1200 | 700 800 750 800 850 800 800 950 1100 1100 | 12 10 10 11 10 11 10 12 12 12 | 45 45 50 45 45 45 50 50 50 50 | 0,7 0,6 0,9 0,8 0,4 0,7 0,8 0,8 0,8 0,8 |

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 0С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

Источник

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных – до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Читать еще: Как рассчитать массу стального листа

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 – Испытание арматурного стержня для определения химического состава стали.

Рис.2 – Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р – доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ – генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

От каких факторов зависят свойства углеродистых сталей?

Свойства углеродистых сталей зависят от содержания углерода, а также от содержания постоянных и скрытых примесей При одинаковом содержании углерода кипящие, полуспокойные и спокойные стали имеют близкие величины прочностных свойств и различаются значениями характеристик пластичности. Содержание кремния в спокойной стали составляет 0,15-0,35%, в полуспокойной — 0,05-0,15%, в кипящей — до 0,05%.

Влияние содержания углерода на механические свойства сталей.

7.2. 1. Как зависят свойства углеродистых сталей от содержания углерода?

Читайте также: Строение и основные свойства металлов и сплавов

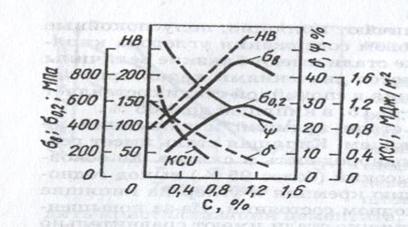

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже малое изменение содержания углерода оказывает заметное влияние на свойства сталей. С увеличением углерода в структуре стали растет содержание цементита.. При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали (рис.1).

Рис. 1. Зависимость механических свойств стали от содержания углерода.

Рост прочности происходит при содержании в стали до 0,8-1,0% С.

7.2. 2. Чем обусловлен рост прочности до 0,8 –1,0%С?

При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность

7.2. 3. Почему при увеличении содержания углерода более 1,0% С уменьшается не только пластичность, но и прочность стали? Это связано с образованием сетки хрупкого цементита вокруг перлитных зерен, легко разрушающейся при нагружении.

Какое влияние оказывает углерод на технологические свойства?

Углерод оказывает существенное влияние на свариваемость, обрабатываемость давлением и резанием. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии. Лучше всего обрабатывается резанием среднеуглеродистые стали, содержащие 0,3-0,4%С. Низкоуглеродистые стали при механической обработке дают плохую поверхность и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента.

7.3. Влияние примесей на свойства стали

7.3.1. Назовите постоянные и скрытые примеси в углеродистых сталях?

Постоянными примесями в углеродных сталях являются марганец, кремний, сера, фосфор, а скрытые примеси – газы: кислород, азот, водород.

Охарактеризуйте влияние марганца

Полезными примесями являются марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления:

Fe+Mn → MnO+Fe; 2FeO+Si → SiO2+2Fe/

Читайте также: Соединения углерода — формулы, свойства и применение

В углеродистой стали содержится до 0,8% Mn. Марганец, помимо раскисления, в этих количествах полностью растворяется в феррите и упрочняет его, увеличивает прокаливаемость стали, а также уменьшает вредное влияние серы, связывая еетугоплавкие сульфиды:

FeSв +Mn → MnS+Fe.

7.3.3. Охарактеризуйте влияние кремния?

В полностью раскисленной углеродистой стали содержится до 0,4%Si. Кремний является полезной примесью, так как эффективно раскисляет сталь и, полностью растворяясь в феррите, способствует его упрочнению.

7.3.4. Охарактеризуйте влияние серы?

Сера является вредной примесью. Основной источник серы в стали – исходное сырье (чугун). Сера снижает пластичность и вязкость стали, а также сообщает стали красноломкость при прокатке и ковке. Сера нерастворима в стали. Она образует с железом соединение FeS – сульфид железа, хорошо растворимый в металле. При малом содержании марганца благодаря высокой ликвации серы в стали может образоваться легкоплавкая эвтектика Fe-FeS

(tпл =988 ºC). Эвтектика располагается по границам зерен. При нагреве стальных заготовок до температуры горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины. Поэтому содержание серы в стали должно быть как можно меньше.

Повышенное (до 0,2%) содержание серы допускается лишь в автоматных сталях для изготовления крепежных деталей неответственного назначения, так как сера улучшает обрабатываемость стали.

7.3.5. Какой элемент вводят для устранения вредного влияния серы?

Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1620 ºC, что выше температуры горячей деформации. Вместе с тем сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали.

7.3.6. Охарактеризуйте влияние фосфора?

Основной источник фосфора – руды, из которых выплавляется исходный чугун. Фосфор является вредной примесью. Растворяясь в феррите до 1,2%, фосфор уменьшает его пластичность. Фосфор резко отличается от железа по типу кристаллической решетки, диаметру атомов и их строению. Поэтому фосфор располагается вблизи границ зерен и способствует их охрупчиванию, повышая температурный порог хладноломкости.

7.3.7. Охарактеризуйте влияние скрытых примесей.

Скрытые примеси – кислород, азот, водород – присутствуют в стали либо в виде твердого раствора в феррите, либо в составе химических соединений (нитриды, оксиды), либо в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, что снижает вязкость и пластичность стали. Водород находится в твердом растворе и особенно сильно охрупчивает сталь. Повышенное содержание водорода, особенно в хромистых и хромоникелевых сталях, приводит к образованию внутренних трещин – флокенов.

Даже небольшие концентрации газов оказывают резко отрицательное влияние на свойства, ухудшая пластические и вязкие характеристики стали. Поэтому вакуумирование является важной операцией для улучшения свойств стали. Кроме того, в углеродистых сталях присутствуют такие случайные примеси, как Cr, Ni, Cu, наличие которых обусловлено загрязненностью шихты.

Читайте также: Классические методы чугунного литья