Фрезерная обработка корпусными фрезами больших диаметров. Основные элементы, режущая часть, геометрия токарного резца

Геометрия фрезы

Геометрия фрезы определяется углами, которые образуются между основными поверхностями обрабатываемой заготовки и режущими кромками зубьев инструмента.

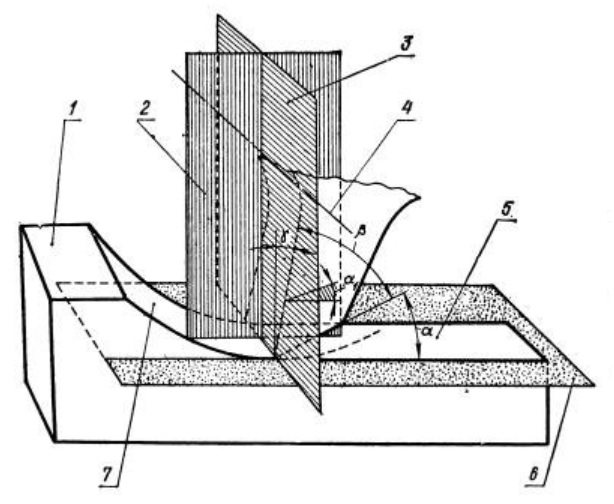

Изображение №1: геометрия фрезы: поверхности и углы

Начнем с описания трех основных поверхностей.

- Обрабатываемая (1). Это поверхность, которая подлежит обработке.

- Обработанная (5). Это поверхность, полученная после обработки.

- Поверхность резания (7). Образуется в процессе резания кромками зубьев фрезы.

При расчете геометрии фрез также используют исходные плоскости.

Читайте также: Как выбрать строительный степлер, не сделав ни одной ошибки

- Основная (3). Проходит через данную точку режущей кромки и ось фрезы (4).

- Плоскость резания (6). Проходит через главную режущую кромку зуба фрезы и располагается касательно поверхности обработки.

- Секущая (2). Располагается перпендикулярно к проекции режущей кромки на основную плоскость.

Геометрию фрезы определяют 8 углов.

Главные углы. Это передний угол γ, задний угол α и угол заострения β.

- Угол наклона главной режущей кромки ω.

- Углы в плане. Это главный угол ϕ, вспомогательный угол ϕ1 и угол при вершине ε.

- Вспомогательный задний угол α1.

Изображение №2: геометрия фрез

Расскажем об углах геометрии фрез в деталях.

Резец и его форма передней поверхности.

И так для более легкого восприятия данной темы рассмотрим следующую картинку

И так какие мы видим формы заточки передней поверхности резцов. Сразу хочу оговорится, что сегодня резцы с напаянными пластина из твердого сплава уже практически не применяются. Но они в свою очередь могут использоваться при любой механической обработке металлов точением.

Особенности работы

В процессе резания одноугловым инструментом возникает значительное осевое усилие из-за того, что съём металла производится в основном рабочими кромками, расположенными на конической поверхности. Значительно ниже осевые усилия у двухугловых фрез благодаря работе двух смежных угловых кромок. Полная компенсация осевых усилий реза возникает при работе симметричных двухугловых фрез благодаря взаимному уравновешиванию. Небольшой инструмент имеет концевое исполнение с коническим или цилиндрическим хвостовиком.

Толщина съёма металла в процессе обработки зависит от длины кромки. Наибольший срез имеется на вершине зуба и снижается при удалении вдоль режущей части, при уменьшении радиуса. Из-за этого часть кромки расположенная у малого торца фрезы срезает незначительную толщину, соизмеримую с радиусом закругления. Из-за этого ухудшается процесс реза, происходит нагрев в зоне контакта и быстрый износ.

Для обеспечения нормальных условий эксплуатации вдвое уменьшается количество режущих зубьев для фрез малых диаметров. Ещё одна причина для уменьшения количества рабочих кромок – это сложности с выбором количества зубьев. В центре фрезы часто сложно разместить тоже самое количество зубьев, что и на вершине из-за значительной разницы в окружных шагах при максимальном и минимальном диаметре инструмента. Вершины фрез закругляются при изготовлении во избежание ускоренного износа.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Геометрические параметры и заточка режущей части инструментов

Главная » Статьи » Профессионально о металлообработке » Резание металлов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

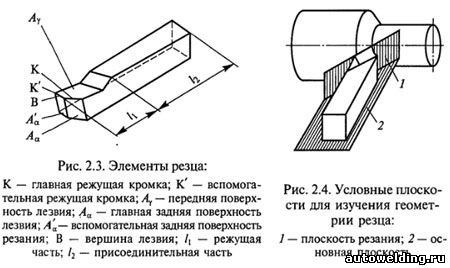

Токарные резцы (рис. 2.3) являются наиболее распространенным режущим инструментом. Они, как и металлорежущие инструменты всех других видов, имеют присоединительную часть (участок l2) в виде державки или корпуса, а также режущую часть (участок 1, с помощью которой осуществляется процесс срезания стружки. Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые работают одновременно или последовательно, непрерывно или с перерывами, вступая в работу один за другим.

Каждый режущий элемент имеет переднюю поверхность лезвия Аγ (по которой сходит стружка), контактирующую в процессе резания со срезаемым слоем, и одну или несколько задних поверхностей лезвия Аα. Одна из поверхностей резания называется главной, а остальные — вспомогательными задними поверхностями лезвия. Задние поверхности лезвия обращены к обрабатываемой заготовке.

Главная режущая кромка К, выполняющая основную работу резания, образуется в месте пересечения передней и задней поверхностей лезвия инструмента. Вершиной лезвия является участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной). Радиус кривизны вершины лезвия rв называется радиусом вершины.

Режущие кромки и примыкающие к ним передняя и задняя поверхности лезвия в совокупности образуют главное и вспомогательное лезвия. Преодолевая сопротивление обрабатываемого материала, лезвия врезаются в заготовку и снимают с нее стружку. Лезвия всех инструментов в поперечном сечении имеют форму клина, который с одной стороны ограничен передней, а с другой — задней поверхностью (см. рис. 2.1).

Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4).

Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

Различают главные и вспомогательные углы лезвия (рис. 2.5). Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость.

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Читайте также: Слесарное дело. Небольшие хитрости при стыковке и подгонке труб. Галтели. — Сообщество «Сделай Сам» на DRIVE2

Углом заострения лезвия β называется угол в секущей плоскости между передней и задней поверхностями лезвия.

Главным передним углом лезвия γ называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Сумма углов α + β + γ = 90°.

Главный угол в плане φ — это угол в основной плоскости, находящийся между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи.

Углом наклона главной режущей кромки λ называется угол в плоскости резания между режущей кромкой и основной плоскостью.

Придание режущей части инструмента заданных геометрических параметров и восстановление режущих свойств инструмента, утраченных в результате его износа и затупления, осуществляется заточкой и доводкой.

Качественная и своевременная заточка и доводка инструмента позволяет не только восстановить его геометрические параметры, но и способствует улучшению качества обрабатываемых деталей, повышению производительности труда рабочих-станочников основного производства, позволяет сократить расход инструмента, способствует ритмичной и бесперебойной работе металлорежущих станков.

Например, если осуществить доводку основных элементов режущей части резца из быстрорежущей стали, то при том же периоде его стойкости можно увеличить скорость резания на 10 …15%. Если скорость резания оставить в прежних пределах, то стойкость доведенного быстрорежущего резца возрастет почти в два раза, что уменьшит расходы на инструмент и снизит вспомогательное время, связанное со сменой инструмента и переналадкой станка.

Следовательно, процесс заточки и доводки режущего инструмента имеет следующее основное назначение:

- изготовление режущей части инструмента с оптимальными заданными геометрическими параметрами, способствующими повышению стойкости инструмента, точности и производительности обработки;

- обеспечение заданной шероховатости заточенных или доведенных поверхностей инструмента, гарантирующей качество обработанной поверхности и уменьшение износа инструмента;

- сохранение режущих свойств, присущих инструментальному материалу, благодаря минимально допустимым изменениям в поверхностных слоях инструмента, связанным со структурными превращениями, появлением внутренних напряжений и трещин; повышение стойкости инструмента;

- удовлетворение условий экономичной эксплуатации инструмента.

Заточка инструмента осуществляется на машиностроительных предприятиях, как правило, централизованно. Вместе с тем, имея определенную квалификацию, рабочий-станочник периодически выполняет эту операцию сам. Например, вручную можно затачивать резцы, сверла. Для заточки более сложного инструмента необходимо специальное оборудование.

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Параметры рассматриваемых инструментов регламентированы ГОСТами.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Скачать ГОСТ 18871-73

Скачать ГОСТ 18880-73

Скачать ГОСТ 29132-91

Углы геометрии фрез их влияние на процессы резания

Главные углы

Главные углы фрез задаются в главных секущих плоскостях.

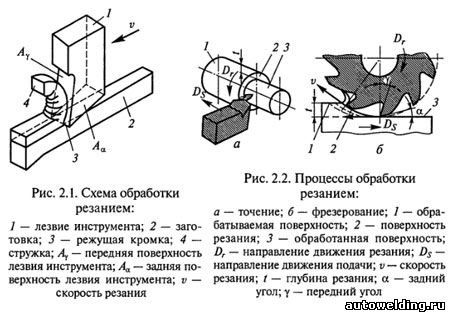

- Передние углы (γ). Это углы между плоскостями резания и главными задними поверхностями зубьев. Передние углы оказывают наибольшее влияние на процессы резания. С увеличением переднего угла уменьшается сопротивление, а также облегчается отведение стружки. Однако слишком сильное увеличение передних углов ослабляет режущие кромки. Поэтому значения выбирают в зависимости от твердости обрабатываемых материалов.

Изображение №3: выбор значений передних углов в зависимости от твердости обрабатываемых материалов

Как видите, с увеличением твердости и хрупкости материалов значения передних углов уменьшаются, а с повышением мягкости и пластичности — возрастают.

- Задние углы (α). Это углы между задними поверхностями зубьев и плоскостями резания. Значения варьируются от 12 до 16°. Большие задние углы имеют мелкозубые фрезы. У крупнозубых фрез и приспособлений со вставными ножами задние углы меньше. Самые большие задние углы имеют прорезные и отрезные фрезы. Значения варьируются от 20° до 25°. Задние углы не принимают непосредственного участия в обработке заготовок. Их назначение — уменьшение трения между задними поверхностями зубьев и материалами.

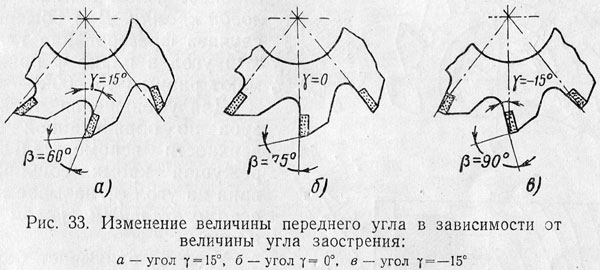

- Углы заострения (β). Образуются между передними и задними поверхностями зубьев. Значения варьируются в зависимости от величин передних и задних углов. При увеличении угла заострения повышается прочность фрезы. Однако здесь тоже есть подводные камни. При увеличении угла заострения затрудняются процессы врезания зубьев в обрабатываемый материал, повышается температура обработки, а также увеличивается мощность, требуемая для выполнения операции.

Изображение №4: изменение значения переднего угла в зависимости от величины угла заострения

Читайте также: Виды сверл — подбираем инструмент для сверления металла, дерева, бетона и плитки

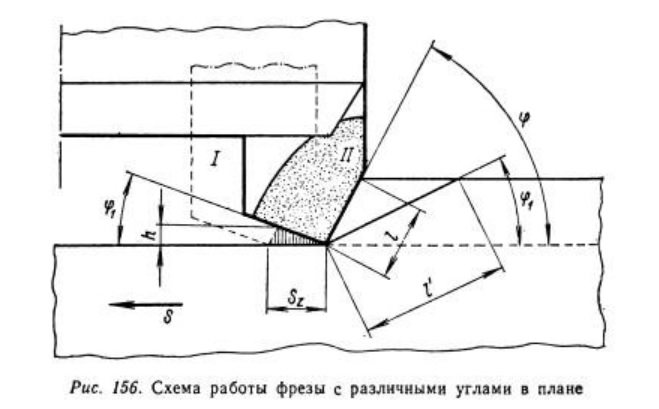

Углы в плане

Их тоже три.

- Главные углы в плане (ϕ). Это углы между проекциями главных режущих кромок зубьев на основные плоскости и плоскостями рабочих торцов инструментов. У концевых и дисковых фрез ϕ имеет определенную постоянную величину (90°). Значения главных углов в плане могут варьироваться только у торцовых фрез. Диапазон — 45–75°. Значение угла ϕ влияет на процесс резания следующим образом. Уменьшение значения приводит к повышению прочности и массивности вершин зубьев, а также к удлинению активных частей главных режущих кромок. Это повышает износостойкость фрез и уменьшает температурные напряжения. К отрицательным эффектам от уменьшения угла ϕ относят увеличение силы сопротивления резанию.

- Вспомогательные углы в плане (ϕ1). Уменьшение этих углов приводит к повышению качества обработанных поверхностей. Но из-за этого снижается прочность вершин зубьев.

- Углы при вершинах (ε). Это углы между проекциями вспомогательных и главных режущих кромок на основные плоскости и плоскости рабочих торцов фрез. Значения не оказывают влияние на процессы резания.

Изображение №5: схема работы фрезы с различными углами в плане

Вспомогательный задний угол и угол наклона главной режущей кромки

Расскажем об этих углах геометрии фрез.

- Вспомогательные задние углы (α1). Располагаются между вспомогательными задними поверхностями зубьев и восстановленными к основным плоскостям перпендикулярами. Вспомогательные задние углы обычно в два раза меньше основных (α). Значения варьируются в пределах от 6 до 8°. Вспомогательные задние углы служат лишь для уменьшения трения задних поверхностей зубьев об обрабатываемые материалы.

- Углы наклона главных режущих кромок (ω). При увеличении значений этих углов упрочняются вершины зубьев. Это повышает износостойкость режущих инструментов.

Как закрепить резец на станке

Он устанавливается на каретку суппорта (подвижный элемент) и фиксируется держателем, который может быть как одно-, так и многопозиционным. Внимание, его положение нужно выверить с максимальной точностью: необходимо, чтобы он был размещен параллельно и одновременно перпендикулярно. Кромка – строго напротив оси вала, потратьте время на настройку по высоте. В центрировании отлично помогут стальные пластины-накладки.

Также не следует допускать зазоров или люфтов, которые способны привести к разбалтыванию инструмента (со временем и под нагрузками), а значит и к снижению точности обработки деталей. Поэтому крепеж обязан быть жестким.

Мы подробно рассказали, из каких частей состоит токарный резец, что за углы у него есть и зачем они нужны. Теперь вы наверняка понимаете, насколько важно поддерживать геометрию его профиля в рекомендованном состоянии и, при необходимости, сможете заточить его. Ну а станок для этого вы всегда найдете в каталоге ижевского производителя «Сармат» – обращайтесь и покупайте качественное оборудование.

Плоскости обработки

Выделяют следующие их виды:

- основная – идет параллельно вектору подачи, будь он продольным или поперечным;

- резания – ее формирует лезвие (непосредственно) и та площадь, на которую оно воздействует (по касательной).

Плюс, есть пара секущих – главная и дополнительная. Направление первой – через свободную точку острия перпендикулярно проекции, вторая создается сходным образом и тоже под прямым углом, только уже через вспомогательную кромку.

Все полученные значения стоит записывать, ведя таким образом техническую документацию, которая при необходимости поможет рассчитать точность, скорость, качество съема материала и примерный срок службы инструмента с учетом интенсивности его эксплуатации.

Это интересно: Технология сварки нержавейки аргоном – важные особенности и тонкости

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Виды токарных резцов и их назначение

Всю совокупность существующих сегодня приспособлений можно условно классифицировать по ряду признаков:

Читайте также: Сварочный полуавтомат Сварог Real Smart MIG 200: универсальный вариант для профессиональной MIG, MAG, MMA, TIG-сварки

- характер исполнения – сборные (из напаянных твердосплавных пластин) или цельные (сделаны из монолитного бруска);

- технологическая роль – общие (для стандартных операций) и специальные (для сложных профилей);

- конфигурация лезвия – прямое или изогнутое (для деталей с труднодоступными местами), последнее – с самой разной формой искривления;

- класс обработки – черновые (грубая, для обдирки) и чистовые (тонкая, для финишного доведения);

- особенность подачи – на неподвижную заготовку (строгальные) или на вращающуюся.

Для облегчения классификации конструкция токарного резца или его ключевые отличия часто отражены в его названии. Так, например, по алмазному сразу ясно, что он предназначен для снятия слоев сверхтвердых материалов. Основная часть пружинного напоминает спираль и слегка амортизирует под нагрузкой. Какой формы лопаточный, думаем, понятно, что за характер воздействия у долбежного, кажется, ясно без лишних слов.

Теперь подробнее рассмотрим те популярные группы инструментов, которые сегодня используются регулярно.

Проходные

Наиболее распространены и более чем востребованы при наружной обработке цилиндрических деталей. Подразделяются на три категории:

- прямые – их лезвие идет строго параллельно оси вращения станочного оборудования;

- отогнутые – у них кромка расположена с отклонением влево или вправо (по отношению к державке), что позволяет существенно облегчать продольную подачу;

- упорные – уже с двумя изгибами, в результате чего головка приспособления приобретает ϟ-образную форму, поддерживающую деталь, не дающую ей изгибаться; благодаря этому подходят для снятия материала нежестких или длинных предметов.

Различия, которыми обладают элементы и углы токарного проходного резца, хорошо видны на схеме ниже. Мы же добавим, что все 3 разновидности выпускаются и применяются по-настоящему массово. Поэтому, в целях разумной экономии без ухудшения качества, их чаще всего делают неразборными и исполняют из инструментальных сортов стали.

Подрезные

Нужны для создания уступов и торцевания вращающихся объектов. Хороши своей способностью поддерживать каждое из направлений подачи – это позволяет без труда формировать какие угодно уступы. Обычно являются сборными, так как к ним не предъявляются строгие требования по надежности.

Отрезные

Входят в группу канавочных, отличаются специфической конфигурацией лезвия: главная кромка у любого из них дополнена еще парой вспомогательных (по одной с каждой стороны), воздействующих и на боковые плоскости в месте контакта. Ее также выполняют трапецеидальной, зауживая к державке, с целью снизить трение. Зато головка усилена и, если загнута кверху, называется петушковой.

Важно располагать такой инструмент прямо напротив оси вращения и максимально близко к патрону, размещая корпус перпендикулярно детали, если нужно, используя жидкость для смазки и охлаждения.

Резьбонарезные

Поддерживают высокую точность совмещения вала станка с области детали. За счет максимального соответствия профилей обеспечивают достоверность конечного результата. В зависимости от обрабатываемой поверхности делятся на 2 вида:

- внутренние – отогнутые, их нужно заводить в полую заготовку;

- наружные – прямые, с максимально удобным доступом.

В каждом из случаев важно синхронизировать подачу со скоростью вращения шпинделя.

Расточные

Нужны для обеспечения соосности: такое приспособление вставляется в цилиндрическую деталь и снимает лишний материал до тех пор, пока она не будет идеально надеваться на вал.

Стоит учитывать, что операция производится в условиях высокого нагрева и затрудненного удаления стружки и использования СОЖ, поэтому выполнять ее нужно на невысоких скоростях и сильно не углубляясь.

Читайте также: Как выкрутить обломившийся болт из блока двигателя не снимая головки

Делятся на 2 вида:

- упорные – для тупиковых отверстий;

- проходные – для сквозных.

Их державки также могут быть разных размеров.

Сборные

Здесь строение токарного резца состоит из цельнометаллического профиля и съемной пластины, либо напаянной (приваренной), либо прикрепленной механически. Во втором случае фиксация осуществляется с помощью прижимов, резьбового соединения или эксцентриков – главное, чтобы она была достаточно надежной.

Для создания прочного лезвия также важно правильно выбрать материал. Это может быть как «классическая» инструментальная сталь, так и еще более твердые сплавы или, в качестве альтернативы, порошковый композит.

Без них не обойтись при решении самых разнообразных, простых и сложных задач металлообработки – универсальные фрезерные станки

Что еще почитать:

Виды торцевых фрез

Вариантов данного инструмента достаточно много – в силу большого объема и актуальности тех задач, которые можно решить с его помощью. Все разнообразие разделяют по нескольким показателям, первый из которых – металл исполнения режущей части. Это может быть либо углеродистая сталь (чаще всего), либо минералокерамические сплавы (реже), либо алмазы (в ограниченных случаях – для шлифовки особо твердых поверхностей).

Следующий параметр – конструкция, по которой выделяют цельные или сборные модели. Первые монолитные, зубья расположены прямо в корпусе, у вторых вставные кромки. Посмотрите, как в каждом случае выглядит торцевая фреза, чертеж наглядно демонстрирует разницу.

Форма резцов – еще одни классификатор, и она может быть скругленной, прямо- и криволинейной (сложной). От геометрии зависит интенсивность влияния сил биения, а значит и износ. Наиболее долговечным считаются U-образные лезвия, поэтому они используются для черновых и получистовых операций.

Устанавливаться инструменты могут как на хвостовик – тогда они концевые, – так и в оправу со шпонкой – тогда они надсадные, удобные для съема металла с уступов и поверхностей из чугуна. Оба варианта исполняются из быстрорежущей стали, поэтому отличаются сравнительно хорошей прочностью. Качество крепления торцевых фрез при этом обычно одинаково высокое.

Теперь давайте рассмотрим инструменты по группам их применения.

Торцевые и плунжерные с углом в плане 10-65

Предназначены для растачивания под воздействием осевых сил резания и этим отличаются от традиционных, у которых характер нагрузок преимущественно радиальный. Могут похвастаться сравнительно низкой мощностью потребления и малым уровнем шума. Эффективны при обработке глубоких, узких, закрытых пазов, а также углов карманов (после проведения черновых операций).

В эту же категорию входят модели с малым главным углом, которые интересны тем, что существенно повышают подачу без перегрузок пластины за счет тонкой стружки. Главное – не приближать лезвие к позиции, перпендикулярной поверхности заготовки, ведь в таком случае придется значительно увеличивать глубину проникновения в материал.

Фрезы для обработки торцов с углом в плане 45

Классически распространены в общих случаях – из-за следующих особенностей:

- Уровень вибраций сравнительно низок даже при нежесткой настройке, что особенно удобно при значительных вылетах.

- Есть эффект уменьшения толщины стружки, за счет которого можно совершенно безопасно повысить производительность выполняемых операций.

С углом в плане 90

Инструменты для более специфических ситуаций – с их помощью обрабатывают:

- заготовки, закрепленные не жестко;

- детали с тонкими стенками;

- уступы под прямым углом (перпендикулярно оси).

Отличаются небольшими действующими силами, поэтому нашли достаточно широкое применение.

Читайте также: Зенкер и зенкерование – что это такое

С круглыми пластинами и большого радиуса

Значительно облегчают врезание под углом, поэтому подходят как для сложных случаев, так и для общей профильной обработки. Могут похвастать прочнейшими кромками, способными эффективно снимать даже слои жаропрочных сплавов категории ISO S. И это при плавном резании и сравнительно большой производительности. Сочетание столь полезных свойств и обусловило высокую степень универсальности данных инструментов.