Управление фрезерным станком по металлу: как работать с аппаратом. Горизонтально-фрезерные станки, основные моменты

Горизонтально фрезерный станок: описание

Конструкция горизонтального сверлильного станка включает в себя такие узлы, как перемещаемая консоль, стол, коробка скоростей, шпиндель, салазки. Агрегат выполняет такие работы:

- обтачивание деталей, сверление;

- обработка материалов различного типа, включая металлы;

- изготовление деталей по заданным чертежам;

- снятие стружки необходимой толщины;

- создание прототипов.

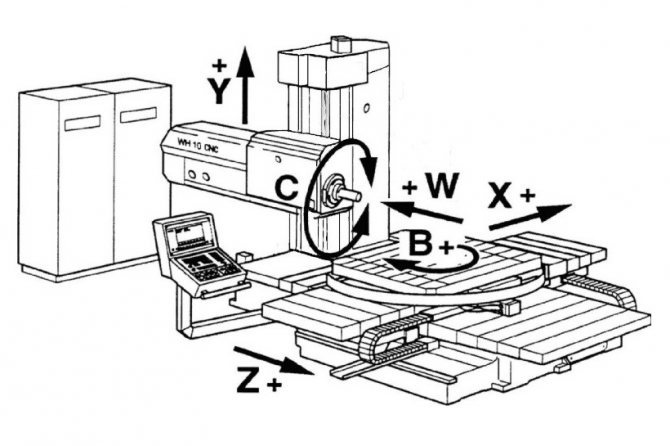

Горизонтально фрезерный станок отличается от вертикального расположением рабочего шпинделя. Также модели этого типа имеют функцию перемещения рабочего стола в 3-х осях, что расширяет возможности оборудования и делает его более удобным для обработки материалов.

Расточные станки различны по особенностям конструкции, рабочему функционалу. Они могут иметь функцию передвижения оси в нескольких плоскостях. Важные критерии — это также наличие ЧПУ, программного обеспечения, функции чтения чертежей.

Читайте также: Какое масло лить в бензопилу штиль

Преимущество и недостатки различных видов технологического оборудования с ЧПУ

Станки предыдущего поколения не имеющие систему ЧПУ имели такие недостатки как не точность в обработки, не точность в габаритных пропорциях. Станки имели достаточно большую кинематическую схему. Рабочий труд имел выматывающий процесс, так как производство требовало повышенного внимания со стороны обслуживающего персонала. С приходом станков с ЧПУ производство в корне изменила свою структуру. В место нескольких моделей станков на их место пришёл один обрабатывающий центр с ЧПУ. Сокращается число рабочих на станках. Так основной рабочий процесс выполняет сама машина, а человек выполняет в основном вспомогательную обслуживающую функцию. Что в корне снижает трудоёмкость самого процесса производства. Быстрее стала происходить настройка станка, что очень ускорило процесс производства. Но и само оборудование с ЧПУ совершенствовалось с течением времени.

Современные станки прошли очень длинный путь эволюции от ЧПУ на магнитной ленте, минуя перфоленту, системы со встроенной памятью и до всевозможных систем с микросхемами, информация программирования на которых размещается на мини USB носителе. И механическая часть оборудования у станков тоже изменялась. Так как системы ЧПУ требовали высокую точность от станка, то и все узлы ,все составляющие станка ходовые винты, рабочие столы, зубчатые передачи, направляющие, должны соответствовать новым нормам, чтобы обеспечить соответствующее качество для стандартов ЧПУ. Это всё показала что заданная сложность в изготовлении деталей только оправдывает саму систему ЧПУ. Чем сложнее и, точнее деталь требуется на выходе, тем нужнее оборудование с системой ЧПУ.

Одно из главных достоинств ЧПУ это способность быстрой координальной перестройки производства на другую линейку продукции, без особых затрат как с экономической точки зрения так и людских ресурсов. Что превосходит главный и почти единственный недостаток ЧПУ, это его высокая стоимость, что в общем уже и не является минусом так как высокая цена быстро себя оправдывает. Даже высокая квалифицированная подготовка рабочих кадров не является недостатком, а совсем наоборот способствует качественной работе оборудования.

Применение

На горизонтально-фрезерном оборудовании по металлу делаются в заготовках шпоночные канавки. Они могут делаться несколькими способами в зависимости от используемого инструмента на разном оборудовании – вертикально-фрезерных станках или оборудовании общего назначения, используемого для проведения разноплановых работ по металлу.

Шлицы на валах диаметром до 100 мм делаются за один цикл фрезерования. На более широких валах эта операция может проводиться в два захода. Для чернового фрезерования необходимы делительные механизмы. Они есть на горизонтально-фрезерных, что делает это оборудование более удобным для обработки валов с большим диаметром.

Выбор фрезы для выполнения работ

Продольное фрезерование могут вести многошпиндельные горизонтально-фрезерные станки по металлу с использованием различных фрез, установленных в револьверную головку. При обработке металлических деталей несколькими различными фреза установка инструмента также может осуществляться в отправку, и далее в шпиндель.

Фрезерование дисковыми фрезами

Трёхсторонние дисковые фрезы используются для протачивания шпоночных сквозных пазов. Для достижения большей точности лучше сделать эту работу за один подход. При необходимости создания широкого паза в один приём провести эту операцию сложно. Второй, чистовой проход будет сделан фрезой с большим диаметром. Надёжным будет крепление фрезы при установке её в шпиндель с двумя опорами.

Существуют станки, предназначенные для работы только одним или несколькими видами фрез. Горизонтально-фрезерные, созданные для проведения работ дисковыми и цилиндрическими фрезами имеют дополнительную возможность использования торцевых фрез, что несколько увеличивает сферу, в которой применяется это оборудование.

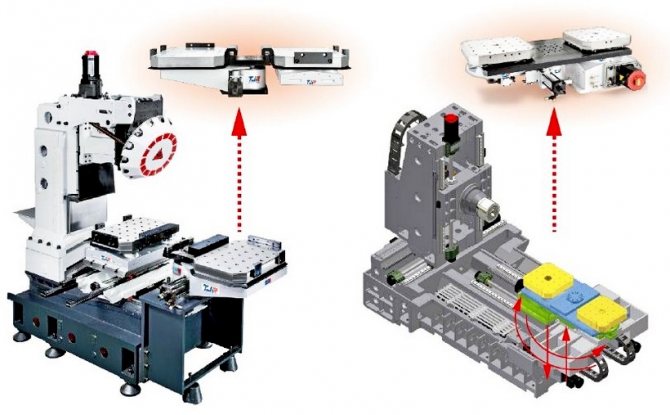

Обрабатывающие центры консольного типа

Главная особенность их конструкции – движущаяся несущая часть (портал, станина) при зафиксированном в одном положении шпинделе. За счет такого строения отличаются сравнительно высокой жесткостью, способствующей точности выполнения технологических операций. Наиболее популярны, разделяются на несколько подвидов, каждый из которых заслуживает рассмотрения.

Обладающие широкой универсальностью

Это и сверлильные, и токарные, и фрезерно-расточные станки с ЧПУ – сразу несколько моделей в одной, способной осуществлять все виды обработки металлов, сплавов, пластиков, древесины и других материалов. Они особенно востребованы в массовом и крупносерийном производстве, так как могут похвастать многозадачностью. У них сразу две шпиндельные головки (вторая – на выдвижном хоботе, так что ее не проблема разместить под любым углом), плюс еще одна накладная. Такое конструктивное решение позволяет быстро выпускать и/или подготавливать детали самой сложной формы – по принципу «один инструмент снимает лишний материал, другой в это же время – растачивает отверстие».

В качестве примеров такого оборудования можно привести:

- JET JMD-939GH;

- НГФ-110-Ш4+ВГФ;

- СФ-676 (675).

Отдельного внимания заслуживает просто универсальный фрезерный станок с ЧПУ, который относится немного к другой категории. В отличие от моделей с широкой функциональностью (их важно не путать), он востребован в мелкосерийном и единичном производстве, часто устанавливается в небольших мастерских и цехах. Позволяет подготавливать все поверхности, углы и пазы нетяжелых заготовок – спиралей, моделей штампов и тому подобное. Все его элементы расположены на станине, оправку с режущим инструментом поддерживает хобот с подвесками. Консоль у него перемещается вверх-вниз, стол на салазках – влево-вправо (в соответствии со шпиндельной осью), что обеспечивает высокую скорость решения задач.

В числе популярных примеров:

- XN6336C;

- Optimum MF1 Vario;

- PROMA FVV-30.

Горизонтального типа

По сфере применения, принципу функционирования и конструкции похож на универсальный: все основные узлы фрезерного станка с ЧПУ размещены на направляющей, а коробка подачи и магазин для инструментов – на портале. Ключевая разница в том, что нет поворотного устройства. Поэтому стол таких моделей может перемещаться либо только перпендикулярно шпинделю, либо только параллельно. Поэтому для выполнения операций, подразумевающих деление или винтовое движение, требуется применять дополнительные приспособления.

Остаются востребованными при подготовке фасонных и винтовых поверхностей, пазов и углов – с помощью цилиндрических и дисковых, концевых и торцевых, угловых режущих головок.

В списке востребованного сегодня оборудования:

- 6П80Г;

- НГФ-110-Ш4;

- 6М82ГБ (на базе 6М82Г).

Вертикального типа

Это может быть координатно-фрезерный станок с ЧПУ, точность программ которого сочетается с широкими возможностями. Технологичность достигается в том числе благодаря расположению шпинделя, допускающему некоторое смещение вдоль оси и небольшой поворот по горизонтали.

Еще одна особенность – оправка в виде конуса Морзе (если следовать советскому стандарту) или ISO-40 (у зарубежных брендов) для установки концевого режущего инструмента.

Устройство горизонтально фрезерного станка

Модификаций конструкции оборудования несколько. Базовая модель включает в себя такие узлы:

- станина (основание, на котором располагаются механизмы и элементы управления);

- коробка скоростей;

- перемещаемая консоль;

- рабочий стол для материалов или деталей (может ходить в нескольких плоскостях);

- шпиндель (горизонтальная ориентация);

- коробка подач;

- хобот для фиксации подвески;

- фрезерная оправка;

- поперечные салазки;

- подающий механизм;

- двигатель (мощность зависит от типа установки, класса).

Благодаря особенностям конструкции с поворотной плитой можно горизонтальную поверхность превратить в наклонную, облегчив работу и повысив производительность. Наличие ЧПУ может сильно замедлить процесс обработки, так как потребуется времени на перепрограммирование.

Рабочая поверхность оборудования может двигаться в разных направлениях. Обычно она крепится на 3 осях, которые обеспечивают движение:

- вертикальное — по направляющим основной станины (происходит при перемещении консоли);

- поперечное — при перемещении салазок;

- продольное — по направляющим салазок.

Органы управления фрезерным станком, приспособления и режущий инструмент, элементы режима резания

Оснащение рабочего места:фрезерный станок консольного типа; плакат общего вида фрезерного станка с органами управления, приспособления; наборы режущих и измерительных инструментов; машинные тиски, делительная головка, призмы, центра, прихваты, оправки, втулки, фрезы, штангенциркули, рейсмасы и др.; щетка-сметка, защитные очки.

Органы управления большинства моделей фрезерных станков являются кнопочно-рукояточными с дублирующим расположением, что дает возможность управлять станком, находясь спереди или сбоку от него.

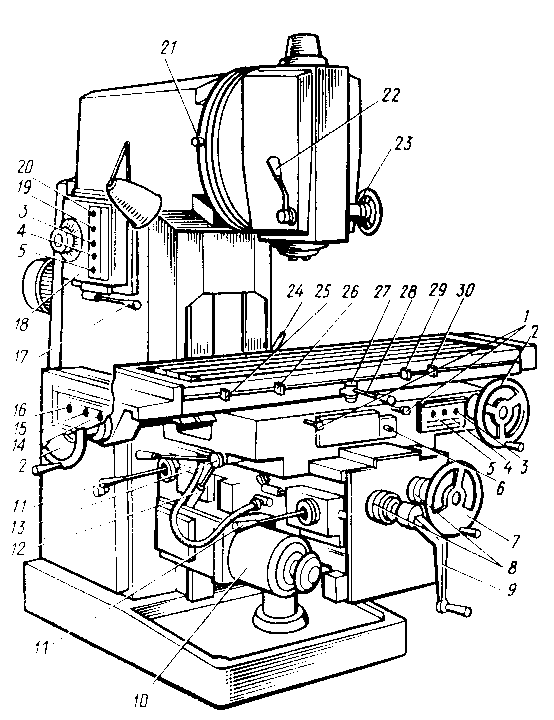

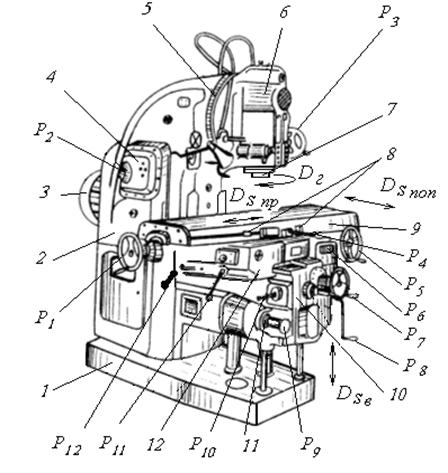

На рисунке 2.5 показано размещение органов управления вертикального консольно-фрезерного станка модели 6Р12.

Станок имеет механизмы управления автоматическим циклом работы станка. Настройка станка на автоматический цикл работы обеспечивает движение узлов станка в определенной последовательности с определенной скоростью в требуемом направлении на необходимое расстояние.

В единичном производстве управление скоростью движения продольной подачи и быстрым перемещением стола производится вручную. В серийном производстве станки могут быть настроены на полуавтоматический скачкообразный (быстро вправо — рабочая подача вправо — быстро влево или вправо — стоп) и автоматический маятниковый (быстро вправо — рабочая подача вправо — быстро влево — рабочая подача влево — быстро вправо и т.д.) циклы обработки. Для этой цели в боковом Т-образном пазу стола устанавливают в определенной последовательности и на определенном расстоянии кулачки 25, 26, 29

и

30

(см. рис. 2.5), один из которых, воздействуя на выступы рукоятки

24

переключения продольного хода, реверсирует движение стола, другие, поворачивая маховик

23,

включают быстрый ход стола.

1

Читайте также: Обзор сверлильного станка 2Н135: характеристики, паспорт, схемы

-зажимы стола;

2-

маховики ручного продольного перемещения стола (дублирующие);

3-

кнопки «Быстро стол» (дублирующие);

4-

кнопки «Пуск шпинделя» (дублирующие); 5-кнопки «Стоп» (дублирующие);

6-

переключатель ручного или автоматического управления продольным перемещением стола;

7

-маховик ручного поперечного перемещения стола;

8-

лимбы механизмов поперечных и вертикальных перемещений стола;

9-

рукоятка ручного вертикального перемещения стола;

10-

механизм переключения движения подач;

11

-рукоятки включения поперечного и вертикального движения подач стола;

12, 13-

зажимы салазок на направляющей;

14-

переключатель направления вращения шпинделя «влево—вправо»;

15-

переключатель насоса охлаждения «включено-выключено»;

16-

переключатель включения станка в электросеть «включено-выключено»;

17-

рукоятка переключения скоростей шпинделя;

18-

механизм переключения зубчатых колес коробки скоростей;

19-

кнопка «импульс шпинделя» (толчковая);

20-

переключатель освещения;

21-

механизм поворота головки (дублирующий);

22-

зажим гильзы шпинделя;

23-

маховик выдвижения гильзы шпинделя;

24-

рукоятка для зажима консоли на станине;

25, 30-

кулачки, определяющие величину хода стола и его реверс;

26, 29-

кулачки, переключающие величину скорости движения подачи стола (быстро-рабочая подача);

27-

звездочка механизма автоматического цикла;

28

-рукоятка включения продольных перемещений стола

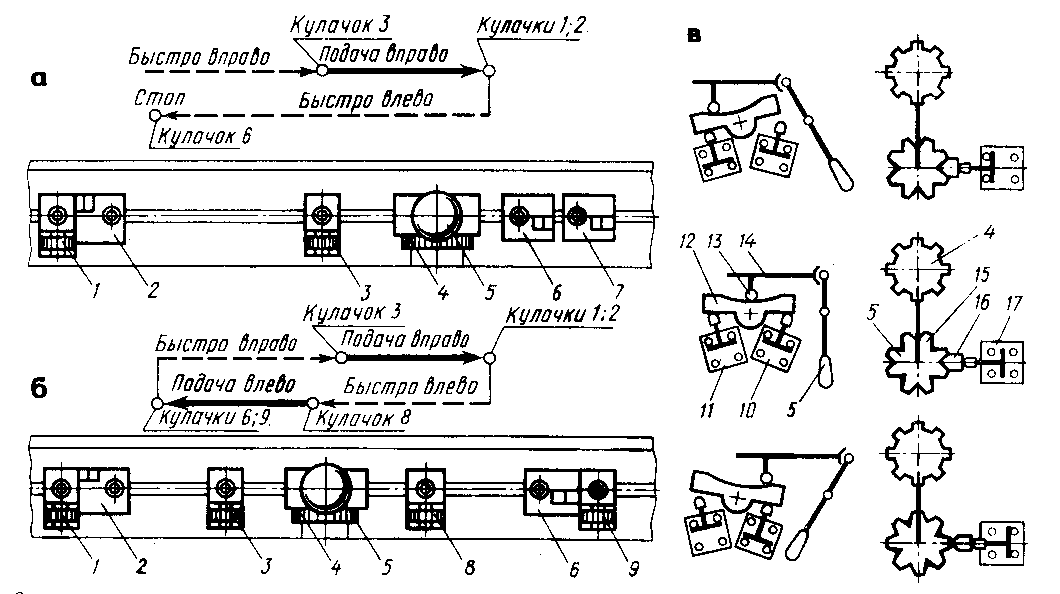

На рисунке 2.6 даны схемы установки кулачков для различных циклов работы фрезерного станка. Для полуавтоматического цикла работы расстановка кулачков на столе показана на рис. 2.6, а.

При включении станка стол движется быстро вправо до тех пор, пока кулачок

3

не повернет звездочку

4,

в результате чего стол продолжает движение в ту же сторону, но уже с медленной рабочей подачей. В конце хода стола кулачки

1

и

2,

поворачивая одновременно соответственно звездочку

4

и рукоятку

5,

включают быстрое обратное движение стола. В конце обратного хода стола кулачок

6

устанавливает рукоятку

5

в среднее положение и стол останавливается. Для повторения цикла работы станка необходимо снова нажать кнопку «Пуск». Кулачок

7

играет роль предохранителя (кулачки

21

и

26

на рис. 2.5) и никогда не должен сниматься со станка, так как он ограничивает крайнее положение стола.

Рисунок 2.6 Схема установки кулачков для полуавтоматического

и автоматического циклов работы фрезерного станка

Автоматический маятниковым цикл работы станка обеспечивается расстановкой кулачков по схеме рис. 2.6, б.

При включении станка стол движется быстро вправо до тех пор, пока кулачок

3

не подойдет к звездочке

4

и не повернет ее. После этого устанавливается медленная скорость движения рабочей подачи стола в ту же сторону. В конце хода стола кулачки

1

и

2,

воздействуя одновременно на звездочку

4

и рукоятку ,5, реверсируют направление движения стола и включают ускоренное обратное перемещение. При обратном движении стола сначала кулачком

8

поворотом звездочки

4

устанавливают медленную скорость движения рабочей подачи стола, а в конце хода кулачки

6

и

9

реверсируют движение стола и включают ускоренное обратное перемещение. Далее цикл повторяется, прервать его можно нажатием кнопки «Стоп».

Правый и левый кулачки различаются лишь положением рычажков. При необходимости рычажки можно переставить в другую сторону. При работе с ручным управлением кулачки (кроме предохранительных) рекомендуется снимать или переставлять на нерабочую часть стола.

При одновременном фрезеровании комплекта заготовок, у которых обрабатываемые поверхности расположены на некотором расстоянии друг от друга, станок может быть настроен для работы по скачкообразному циклу: быстро вправо — рабочая подача вправо -быстро вправо — рабочая подача вправо и т. д.- быстро назад — стоп.

Схемы передачи движения от рукоятки 5

и звездочки

4

до соответствующих конечных выключателей

10, 11

и

17

приведены на рис. 2.6, е. Рукоятка

5

, отклоняясь от среднего (нейтрального) положения, через тягу

14

и палец

13

качает рычаг

12,

который нажимает на конечные выключатели

10

и

11

, замыкая один и размыкая другие контакты, в результате чего осуществляется реверс (изменение направления вращения) электродвигателя подачи, а значит, и стола.

Звездочка 4

связана с дисковым кулачком

15,

который имеет по окружности четыре глубокие и четыре неглубокие впадины, которые чередуются между собой. Шток

16

, попадая при повороте кулачка в глубокую впадину или на наружную окружность кулачка, замыкает контакты конечного выключателя

17,

в результате срабатывает электромагнит ускоренного хода стола станка. Когда шток находится в неглубокой впадине кулачка, контакты конечного выключателя разомкнуты и стол перемещается с рабочей (медленной) подачей.

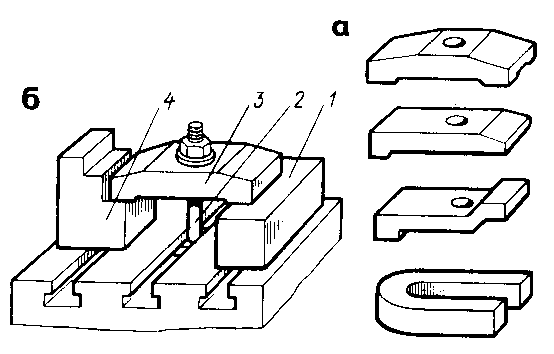

Заготовка, устанавливаемая на фрезерном станке, должна занимать определенное положение по отношению к фрезе (шпинделю станка). Для закрепления заготовок применяются различные приспособления.

Читайте также: Как сделать адаптер к мотоблоку своими руками, чертежи, видео, фото

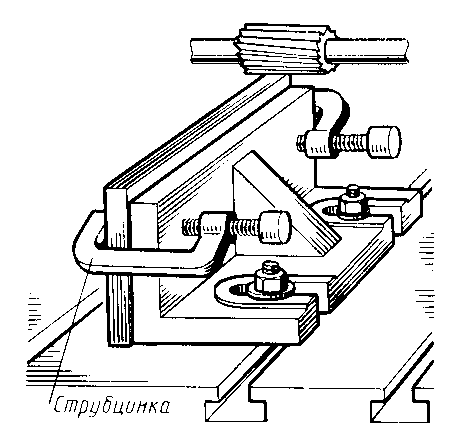

В простейшем случае заготовку закрепляют непосредственно на столе станка. Для крепления заготовки к столу пользуются прихватами (рис. 2.7), которые прижимают болтами 2,

заведенными в Т-образные пазы стола.

На рис. 2.7, а показаны различные формы прихватов и способ закрепления заготовки прихватом (рис. 2.7, б). Прихват 3

одним концом опирается на заготовку

1

, а другим на подкладку

4

. Завертывая ключом гайку, прижимают один конец прихвата к подкладке, а другой к заготовке.

При закреплении заготовки прихватами необходимо соблюдать следующие правила: болт, крепящий прихват, надо устанавливать возможно ближе к заготовке; прихват должен опираться на подкладку одинаковой высоты с заготовкой или иметь изогнутый выступ для опоры на стол или подкладку меньшей высоты; конец прихвата, опирающийся на заготовку, не должен находиться над ее частью, которая не касается плотно поверхности стола; чем больший припуск фрезеруется с заготовки, тем сильнее должны быть затянуты болты.

Рисунок 2.7 Прихваты для закрепления заготовок на столе фрезерного станка

При фрезеровании заготовки, две обрабатываемые стороны которой должны быть расположены под определенным углом, пользуются угловыми плитами (угольниками), которые могут быть жесткими (рис. 2.8, а), поворотными (рис. 2.8, б) и универсальными (рис. 2.8, в). Заготовку закрепляют на угловой плите посредством прихватов или струбцинок (рис. 2.9).

Рисунок 2.8 Угловые плиты для закрепления заготовок на столе фрезерного станка

Рисунок 2.9 Закрепление заготовки на угловой плите

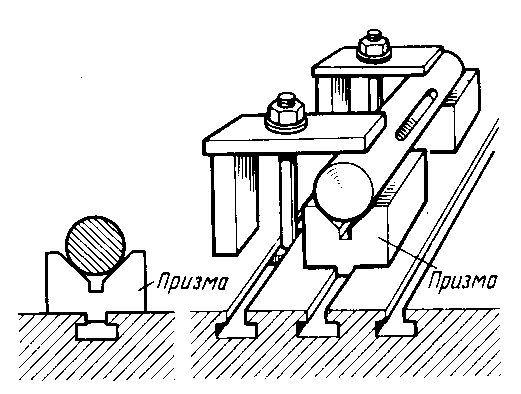

Цилиндрические заготовки для фрезерования в них шпоночных канавок, пазов и лысок удобно закреплять в призмах, которые вместе с обрабатываемой заготовкой крепят к столу станка прихватками (рис. 2.10).

Рисунок 2.10 Закрепление вала в призмах

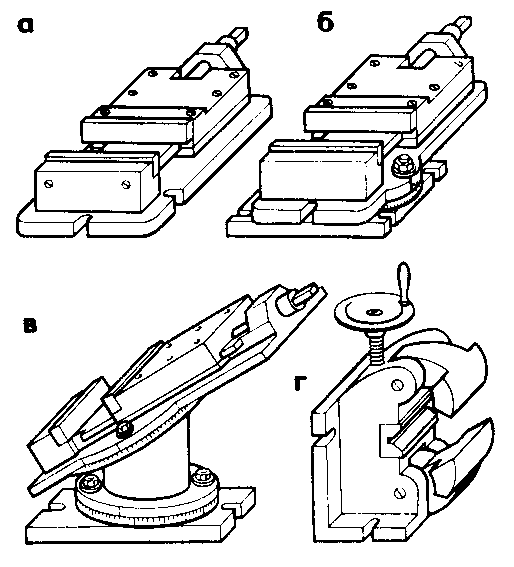

Для закрепления заготовок на фрезерных станках большое распространение получили различные по конструкции и размерам машинные тиски (рис. 2.11). Машинные тиски могут быть простыми неповоротными (рис. 2.11, а), поворотными (рис. 2.11, б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (рис. 2.11. в

), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (рис. 2,11,

г

) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка. Специальные тиски можно устанавливать вертикально либо повернув на угол 90° в горизонтальной плоскости.

14. Режущий инструмент, применяемый на фрезерных деревообрабатывающих станках

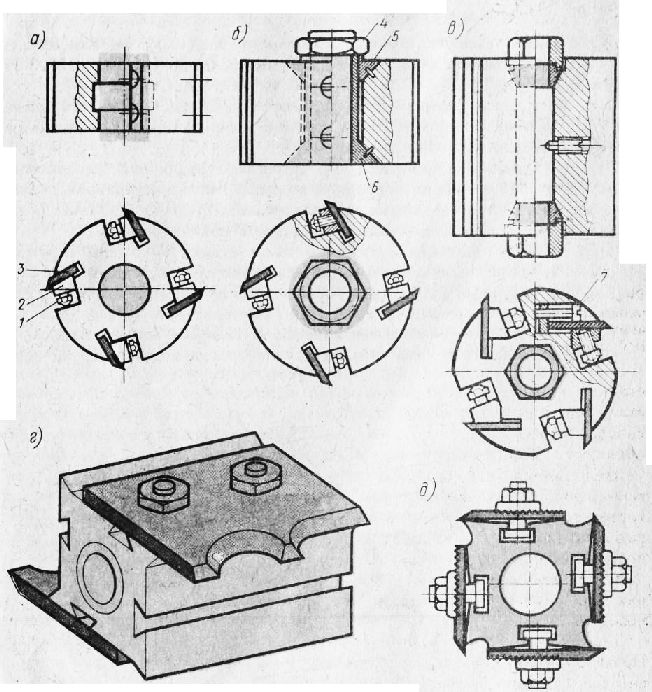

В качестве режущих инструментов на продольно-фрезерных станках используют ножи плоской формы, цельные фрезы и съемные ножевые головки.

Ножи для фрезерования являются сменными режущими элементами цилиндрических ножевых валов фуговальных и рейсмусовых станков. Ножи плоские с прямолинейной режущей кромкой изготовляют шириной 40 мм и толщиной 3 мм. В зависимости от типа станка применяют ножи длиной 260, 410, 640, 810, 1260 и 1610 мм. Ножи изготовляют из инструментальных легированных сталей Х6ВФ, 8Х4В4Ф1, 8Х6НФТ. Для повышения стойкости ножи оснащают пластинами из твердого сплава.

Ножи затачивают по задней грани на специальных ножезаточных станках. Угол заострения режущей кромки ножей 40°.

Заточенные ножи должны удовлетворять следующим требованиям: – неравномерность ширины ножа допускается не более 0,1 мм на длине 100 мм; – разнотолщинность ножей — не более 0,05 мм; – угол заострения ножа равен (40± ± 2)°. Контролируют его универсальным или оптическим угломером. Режущая кромка ножа не должна иметь трещин, выкрашиваний и забоин. Твердость передней грани на расстоянии 10…15 мм от режущей кромки составляет 56…62 HRC (по Роквеллу); – продольная и поперечная вогнутость передней грани ножа должна быть не более 0,1 мм на 100 мм длины ножа; – отклонение от прямолинейности режущей кромки ножа допускается не более 0,025 мм на длине 100 мм. Прямолинейность лезвия контролируют поверочной линейкой, прикладывая лезвие ножа к рабочей поверхности линейки и располагая их напротив источника света, визуально определяют зазор.

Рис. 1. Плоские ножи с прямолинейной режущей кромкой: а — без прорезей, б — с пластинами из твердого сплава

Радиус округления лезвия после доводки оселком должен быть 6…8 мкм.

Цельные фрезы применяют для массовой обработки нормализованных профилей деталей на четырехсторонних продольно-фрезерных станках. Они могут быть изготовлены из одной заготовки легированной стали или конструкционной стали с припаянными, пластинами из твердого сплава. В зависимости от формы зубьев фрезы бывают двух типов: заты-лованные и с прямой задней гранью зубьев.

Читайте также: Оборотные и внеоборотные активы: как они влияют на бизнес

Цельные фрезы затылованные используют для фасонного фрезерования различных профилей, фрезы с прямой задней гранью (остроконечными зубьями) — для обработки плоскостей и выборки прямоугольных пазов в деталях. Цилиндрические пазовые и прорезные фрезы делают с прямой задней гранью зубьев.

Составные фрезы применяют для точной обработки двусторонних фасонных профилей и пазов, получение которых одинарными фрезами невозможно или трудно.

Их компонуют из цепных фрез, зубья которых перекрывают друг друга. По мере стачивания зубьев регулируют фрезу, смещая, ее части одну относительно другой. При этом ширина паза остается неизменной, а общая высота фрезы уменьшается за счет стачивания опорных поверхностей зубьев. Зубья фрезы могут быть оснащены пластинами из твердого сплава.

У фрез и ножевых головок со сменными вставными резцами сменные резцы крепят в корпусе. На рис. 2 показаны сборные фрезы и способ крепления в них ножей. Сборная фреза с посадкой на вертикальных шпинделях станка снабжена ножами, оснащенными пластинами из твердого сплава. Ножи вставлены в пазы корпуса и закреплены винтами с помощью прижимных клиньев.

Рис. 2. Насадные цельные фрезы к четырехстороннему продольно-фрезерному станку затылованные (а) и с прямой задней гранью зубьев (б)

Сборная фреза для вертикальных и горизонтальных шпинделей снабжена длинной и короткой цангами. Цанга выполнена в виде конусной втулки с продольными прорезями, которые позволяют изменять диаметр втулки за счет ее упругой деформации при действии небольшой радиальной силы. Фрезу крепят гайкой. Сборная фрезы для горизонтальных шпинделей имеет две короткие цанги и две гайки, которыми фреза закрепляется на шпинделе. Изменяют положение ножей в корпусе регулировочными винтами.

Рис. 3. Сборные фрезы к четырехстороннему продольно-фрезерному станку: а — с посадкой на вертикальный шпиндель, б, в- с креплением на цангах, г. д — квадратные ножевые головки; 1 — винт, 2 — клин, 3 — нож, 4 — гайка, 5, 6- цанги, 7 — регулировочный винт

В ряде случаев для профильной обработки деталей на четырехсторонних станках используют квадратные ножевые головки с плоскими толстыми ножами. Недостаток такой головки — малая надежность крепления ножей, вследствие чего возможно смещение ножа и его вылет при вращении. Для повышения безопасности эксплуатации квадратных ножевых головок применяют рифление на соприкасающихся поверхностях ножа и шайбы. Рифленые ножи после заточки и балансировки можно укреплять на корпусе фрезы, соблюдая точность расположения режущих кромок на окружности резания благодаря наличию зазора между отверстием шайбы и стержнем крепежного болта, равного величине одного шага рифления.

Назначение

Работает станок при помощи дисковых и торцевых фрез. Есть станки, оснащённые фрезами обоих типов. Точность работы зависит от материала, правильности установки фрез по всей длине отправки. Для повышения жесткости применяют подвески. Контроль осуществляется через ЧПУ.

Для оборудования, работающего в полуавтоматическом режиме, необходимо задать цикл и нажать кнопку. В промышленности рекомендуют автоматические установки — токарь занимается отладкой этого оборудования и наблюдением, участие рабочего не требуется.

Могут применяться узлы, расширяющие функциональность оборудования. Многофункциональный узел с ЧПУ с блоком CNC для сложных работ позволяет задавать схему в автоматическом и полуавтоматическом режимах. Оборудование чаще применяют для обработки деталей из твердых сталей и сложных материалов.

Магнитные и электромагнитные столы для обработки металлов исключают необходимость применения механического крепежа, что повышает качество обработки.

Достоинства и недостатки оборудования

К достоинствам станков типа 675П относят:

- Хорошее поглощение вибраций за счет массивности чугунной станины, что гарантирует высокое качество обработки деталей.

- Широкий диапазон размеров обрабатываемых деталей (до 80 см в длину и до 25-ти см – в ширину).

- Расширенный функционал (допустимость проведения ударных операций посредством входящей в комплект головки).

- Возможность установки в инструментальных мастерских и небольших цехах.

- Простое и понятное управление.

- Расширенный диапазон скоростей вращения обеих шпинделей, что позволяет выбирать оптимальный режим обработки.

В станке предусмотрена возможность применения еще одной шпиндельной головки, крепящейся на выдвижном хоботе. Этот вспомогательный узел способен поворачиваться в обеих плоскостях под углами ±90 градусов.

К относительным недостаткам этих моделей относят недостаточно высокую надежность, а также низкую производительность, из-за чего они не годятся для крупносерийного производства.

Устройство и назначение основных узлов вертикально-фрезерного станка;

Общие сведения

Фрезерование плоскостей и уступов

Цель работы: знания видов фрезерных работ, типов фрез и приспособлений, устройства и назначения вертикально– и горизонтально-фрезерных станков; умения выбирать вид фрезерной обработки в зависимости от формы обрабатываемой поверхности; первичные умения настраивать станок на заданный режим обработки, фрезеровать на заготовках горизонтальные и вертикальные поверхности и уступы.

Фрезерование — технологический метод обработки заготовок инструментом ‒ фрезой. Фреза является многолезвийным режущим инструментом, лезвия которой расположены на поверхностях вращения.

Фрезерование применяют для получения плоских и фасонных поверхностей, прямых и винтовых канавок и некоторых сложных поверхностей типа «шлицы», «зубья зубчатых колёс», «шпоночная канавка» и пр. (см. рис. 1.14) При фрезеровании главным движением резания является вращение фрезы, а движение подачи, как правило, совершает заготовка.

В процессе фрезерования обеспечивается точность размеров не выше 9–10-го квалитетов точности и шероховатость поверхностей с параметром Rа до 2,5 мкм.

Более подробно вопросы фрезерования (элементы режима резания, виды фрезерных работ и типы фрез, устройство и назначение универсального горизонтально-фрезерного станка модели 6Н82, приспособления, используемые на фрезерных станках, процедуры установки, закрепления фрез и заготовок) изложены в работе 1.2.

По назначению, характеризуемому возможными габаритами обрабатываемых заготовок, размерами и формой изготавливаемых поверхностей, точностью обработки, фрезерные станки подразделяют на несколько типов. Среди них наибольшее распространение получили консольные вертикально– и горизонтально-фрезерные станки, различающиеся между собой положением оси шпинделя, на котором закрепляют фрезу. На горизонтально-фрезерном станке шпиндель станка вращается вокруг горизонтально расположенной оси (см. рис. 1.15). Вертикально-фрезерные станки характеризуются вертикально расположенной осью шпинделя, что делает их более удобными в работе по отношению к горизонтально-фрезерным станкам при выполнении многих фрезерных работ. В некоторых моделях вертикально-фрезерных станков фрезу можно устанавливать под заданным углом к вертикали путем поворота узла станка, называемого шпиндельной головкой. Таким станком является вертикально-фрезерный станок, представленный на рисунке 4.1.

Устройство станка. На фундаментной плите станка 1 размещена станина 2, внутри которой располагается коробка скоростей 4. Коробка скоростей служит для изменения частоты вращения шпинделя 7, расположенного в шпиндельной головке 6. На станке используется поворотная шпиндельная головка, которая позволяет вращением квадрата 5 устанавливать шпиндель как вертикально, перпендикулярно столу станка, так и под углом до 45 0 , определяемому по шкале,как в одну, так и в другую сторону.

Рис. 4.1. Общий вид вертикально-фрезерного станка

По направляющим станины в вертикальном направлении может перемещаться консоль 10 (вертикальное движение подачи DSв), внутри которой размещена коробка подач 11, позволяющая устанавливать заданное значение скорости перемещения заготовки (движение подачи). На горизонтальных направляющих консоли расположены поперечные салазки 12 и продольный стол 9. Перемещение поперечных салазок по направляющим консоли обеспечивает движение поперечной подачи заготовки DSпоп, устанавливаемой непосредственно на столе станка или в специальном приспособлении. Продольную подачу заготовки реализуют перемещением стола станка по направляющим поперечных салазок маховичками Р1или Р5.

Управление станком. Вертикально-фрезерные станки относят к группе станков с ручным управлением. Подключение станка к электросети осуществляют поворотом рукоятки пакетного переключателя, расположенного на правой стороне станины (на рисунке не показан), в положение «Сеть». Справа и слева от переключателя расположены рукоятки выключателей местного освещения и смазочно-охлаждающей системы.

Включение вращения, переключение направления вращения шпинделя (правое и левое вращение) и его остановку осуществляют кнопками Р6. Значения частот вращения шпинделя устанавливают рукояткой Р2, расположенной на лицевой стороне станины станка (коробке скоростей).

Ручные перемещения продольного стола станка 9, поперечных салазок 12 и консоли 10 во время работы и при наладке станка выполняют вращением маховичков соответственно Р1 или Р5, Р7, Р8, оснащённых отсчётными устройствами — лимбами, выполненными в виде градуированных колец.

Механическое продольное движение стола 9 станка включают рукояткой Р4, перемещая её в направлении необходимого движения. Длину перемещения устанавливают с помощью упоров 8, ограничивающих величину хода стола отключением движения подачи из-за возврата (поворота) рукоятки Р4в нейтральное положение.

Механические поперечные и вертикальные движения поперечных салазок 12 и консоли 10 станка реализуют с помощью одной рукоятки Р10путем перемещения её из нейтрального положения в направлении требуемого перемещения заготовки.

Значения подач продольного стола, поперечных салазок и консоли станка устанавливают рукояткой Р9 выдвижением её вперед из исходного положения и последующим поворотом на позицию, соответствующую необходимому значению подачи в минуту Sм. При этом значение вертикальной подачи получается вдвое меньше, чем указано на коробке подач.

С помощью маховичка Р3 можно перемещать в вертикальном направлении шпиндель станка с инструментом, что используют для установки фрезы в определённое положение относительно заготовки и для установки глубины фрезерования.

С целью увеличения жёсткости конструкции станка путём закрепления консоли на вертикальных направляющих станины и поперечных салазок на консоли используют соответственно рукоятки Р11 и Р12.

Содержание работы

Работа проводится на горизонтально-фрезерном и вертикально-фрезерном станках. Каждому студенту предоставляется индивидуальное рабочее место.

В содержание работы входят перечисленные далее упражнения и комплексная работа.

Упражнения в управлении фрезерным станком. Пуск и остановка электродвигателя станка. Включение и выключение привода главного движения и привода движений подач (рабочей и ускоренной). Установка заготовок на столе с помощью прихватов и в тисках. Установка и закрепление фрезы. Упражнения в управлении движения стола станка.

Снятие пробной стружки на длине 4–5 мм при заданной глубине резания. Контроль размера. Снятие стружки на длине 20–30 мм ручной подачей. Установка фрезы на глубину резания по лимбу вертикальной подачи стола. Фрезерование горизонтальной поверхности механической подачей стола. Контроль размеров. Техническое обслуживание рабочего места. Техника безопасности работы на станке.

Фрезерование горизонтальных и вертикальных плоскостей и уступов. Фрезерование горизонтальных и вертикальных плоскостей на заданную глубину резания с механической подачей стола при установке заготовки в тисках. Фрезерование уступов. Проверка размеров и расположения обработанных поверхностей штангенциркулем.

Фрезерование пазов и разрезание заготовок. Фрезерование открытых и закрытых пазов на горизонтальных поверхностях. Разрезание. Контроль полученных размеров.

Учебно-практическая работа. Изготовление детали по заданным чертежом параметрам и технологической карте, определяющей последовательность обработки (таблица 4.7).

Особенности станка с числовым управлением

Основой горизонтально-фрезерных станков с ЧПУ является та же станина, что и на универсалах. Кардинально они отличаются в организации привода координат и инструмента. Место механических органов регулировки скорости подач занимают высокомоментные сервоприводы, а вместо лимбов появляются оптические энкодеры. Привод главного движения заменяется на частотно регулируемый, позволяющий полностью избавиться от промежуточных механизмов между мотором и шпинделем.

Такое построение станка диктуется необходимостью контроля стойкой ЧПУ текущего положения всех систем и механизмов. Эти данные заносятся в память компьютера, а на их основе выдаются команды движения.

Конструкция станков с ЧПУ стала проще и надежнее из-за отсутствия большого количества механизмов. Их функции перенесены в программное обеспечение. Так как ненадежные шестереночные передачи заменены прямыми приводами, то возросла скорость и точность обработки, появилась возможность одновременного перемещения детали по всем координатам с регулировкой скорости подачи.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция). Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка. Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Технические характеристики и маркировка

Все обрабатывающие станки делят по таким характеристикам:

- число скоростей переключения;

- частота вращения;

- количество оборотов рабочей головки (обычно 400-3500 оборотов за минуту);

- мощность установки (влияет на скорость обработки);

- особенности хода стола в вертикальном и горизонтальном направлениях;

- способ подачи (ручная / механическая);

- ручное или электронное управление;

- наличие охлаждающей системы, ЧПУ.

Могут использоваться фрезы разных типов. Угловые — для получения требуемой конфигурации детали. Торцевые — для вертикальной обработки заготовок (формируется профильная структура). Плоскостные и цилиндрические — для поверхностной обработки, снятия слоя определенной толщины. Фрезы последнего типа могут иметь разное количество зубьев.

При выборе фрезерной установки учитывайте тип оборудования — смотрите на маркировку:

- консольный вертикально-фрезерный станок «1»;

- работающий на поток (непрерывного действия для изготовления однотипных деталей) «2»;

- трафаретные (копировальные) «3»;

- гравировальное оборудование «4»;

- бесконсольные с крестовым столом «5»;

- продольно-фрезерные (применяются редко) «6»;

- универсальные широкого спектра применения (используются для штучного производства, мастерских) «7»;

- горизонтальные консольные «8»;

- прочие «9».

Маркировка указывает на тип базовой модели. «Ш» означает широкую универсальность. «В», «П», «А», «С» показывают класс точности. «Г» говорит о горизонтальной ориентации рабочего шпинделя.

Принципы выбора типа и и модели технологического оборудования

Для выбора типа и модели технологического оборудования, необходимо определиться с типом производства, нормой выпуска продукции в год, количеством и качеством выпускаемой продукции.

Существует 5 типов производства, и под каждый тип можно выбрать определённые модели технологического оборудования. Тип производства характеризуется нормой выпуска, количество штук в год и массой одного изделия.

- Единичное производство — серии до 5 штук при массе до 10 кг. Средней от 5 до 100 штук, при массе от 10 до 100 кг. Тяжёлой серии до 10 штук при массе от 100 кг.

- Мелкосерийное производство — серии от 5 до 100 штук при массе до 10 кг. Средней серии от 100 до 500 штук при массе от 10 до 100кг. Тяжёлой от 10 до 200 штук при массе от 100кг.

- Средне-серийное производство — серии от 100 до 300 штук при массе до 10 кг. Средней серии от 500 до 5000 штук при массе от 10 до 100кг. Тяжёлой от 200 до 500 штук при массе от 100кг.

- Крупносерийное производство — серии от 300 до 1000. Среднее от 5000 до 50000 . тяжёлой от 500 до 5000 при тех-же массах .

- Массовое — серии лёгкая от 1000 . Средняя от 50000 . Тяжёлая от 5000 при тех-же массах .

Далее определяемся с технологией обработки, учитывая качество, точность получаемой поверхности, тип заготовки. После всех включённых моментов, экономический вопрос, производительность, себестоимость. Учитываем производственный цикл, технологические требования предъявляемые к оборудованию. И после всех вопросов выбираем тип производства и под него определяемся с типом оборудования способного удовлетворить номенклатуру производства.

Параметры модели 6Р82 и 6Р82Г

Для сравнения рассмотрим две самых популярных модели станков. Начнем с характеристик модификации 6Р82:

- Длина/ширина рабочего стола – 1,25/0,32 м.

- Количество Т-образных пазов – 3.

- Габариты – 2,3/1,95/1,67 м.

- Вес – 2,9 т.

- Механизм торможения шпинделя – присутствует.

- Масса обрабатываемой заготовки по максимуму – 250 кг.

- Перемещение лимба за один оборот (продольно/вертикально) – 6/2 мм.

- Дистанция от оси до хобота – 155 мм.

- Продольное/поперечное перемещение стола – 800/240 мм.

Модификация 6Р82Г отличается только массой (2,83 т), а также предельным расстоянием от горизонтального шпинделя до рабочей поверхности (450 мм).

Классификация горизонтально фрезерных станков

Горизонтальный станок по металлу или дереву по принятой классификации относится к 6-й группе, но некоторые типы оборудования определяются как резьбонарезные и зубообрабатывающие. Блоки ЧПУ обычно ставят на устройства 6 группы. Агрегаты 5 группы для выполнения тонких задач не пригодны.

Классификация токарного оборудования:

| Группа | Назначение, вес установки |

| 1 группа | Легкие устройства, вес – до 1 т (применяют в быту, в мастерских) |

| 2 группа | Средние станки, вес – до 10 т (для мастерских) |

| 3 группа | Крупные станки, 10-30 т (для мастерских, промышленности) |

| Тяжелые, 30-100 т (для промышленности) | |

| Уникальные станки | Сверхтяжелые, от 100 т (используются на производстве для выполнения сложных операций) |

Станки для обработки материалов делятся на такие виды:

- горизонтальные консольные и бесконсольные для работы в нескольких осях;

- универсальные с возможностью изменения угла;

- консольные вертикальные;

- широкоуниверсальные (используемые в различных положениях);

- продольные с двумя шпинделями, в одно-, двухстоечном исполнении;

- объемно-фрезерные установки со следящим, прямым копированием, непрерывным движением в 3 направлениях;

- карусельные станки с круглыми столами;

- шпоночно-фрезерное оборудование с автоматизированным циклом, возвратно-поступательным, вращательным перемещением.

Все установки для работы с металлом оснащаются блоками ЧПУ. Классификация оборудования предполагает разделение станков на имеющие ручное, полуавтоматическое, а также автоматическое управление.

В промышленности и для мастерских применяют установки с автоматизированным управлением. ЧПУ расширяет возможности, повышает точность обработки латуни, алюминия, бронзы, пластика.

Нюансы при работах, выполняемых на фрезерных станках

Правильная резка возможна лишь при соблюдении таких параметров:

- глубина за проход;

- скорость подачи;

- правильный подбор фрезы и её охлаждение.

Некоторые металлы не обязательно охлаждать, но, к примеру, алюминий будет плавиться под воздействием температуры. Всё потому, что концевая фреза достигает высокой скорости вращения, а при трении взаимодействующие части сильно нагреваются. Алюминий начинает плавиться при показателе всего в 648 градусов по Цельсию.