Влияние постоянных примесей на свойства сталей. Вредные и полезные примеси в стали

Фосфор

Железные руды, топливо, флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. Фосфор хорошо растворяется в феррите и аустените, а при высоком содержании образует фосфид Fe3Р (15,62 % Р). Растворяясь в феррите, фосфор искажает кристаллическую решетку и увеличивает пределы прочности и текучести стали, сильно уменьшает пластичность и вязкость; каждые 0,01 % Р повышают порог хладноломкости на 20…25 0С. Фосфор является вредной примесью в сталях.

88

|

|

Раскисление алюминием

Алюминий считается одним из самых мощных элементов-раскислителей, так как его оксид является постоянным. Оксид алюминия не плавится при температуре плавления стали, а потому его активно его задействуют в комбинации с другими более слабыми раскислителями. Действие алюминия часто сочетают с раскислением марганцем и кремнием, чтобы он мог сплавиться с жидким шлаком.

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей. Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях. Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Производители чёрных и цветных металлов

Выбор раскислителей стали

Данную четырехшаговую процедуру стоит выполнять с раскислителем высокого качества. Раскислитель с хорошими свойствами поможет добиться эффективности проведения процедуры, а именно получения чистейшего металла. Раскислитель должен отлично справляться со своей главное задачей – растворяться в расплавленном металле.

Чтобы упростить и ускорить процесс появления зачатков продуктов раскисления, нужно провести подготовительную обработку металла алюминием. Это позволяет добиться образования поверхности, на которую зачаткам проще выбираться наружу.

Порядок раскисления стали

Раскисление – процесс удаления кислорода из металла, точнее, его снижения до минимального показателя, который не допускает протекание окислительных реакций внутри металла.

Раскисление стали – довольно трудоемкий процесс, который подразумевает последовательное выполнение четырех этапов:

- Растворение раскислителя в расплавленной жидкой стали, чтобы поспособствовать его проникновению в местонахождение кислорода.

- Побуждение появления продуктов раскисления.

- Проведение собственно реакции раскисления.

- Выделение и извлечение полученных продуктов от объекта раскисления.

Следует помнить, что удалять продукты, которые выделяются во время раскисления нужно сразу, пока сталь не затвердела, иначе процесс будет проведен неэффективно.

Если раскисление будет проведено неправильно, это приведет к потере ценных металлических свойств, таких как долговечность, пластичность, вязкость, свариваемость, полируемость и обрабатываемость. На данные параметры влияют инородные включения, газовые поры и пузырьки, которые оказываются заточенными внутри стали при ее застывании.

Избавлять сталь от кислорода нужно строго дозированными веществами. Для раскисления готовой стали традиционно используют ферросилиций, алюминий, ферромарганец, а также кремний и титан.

Раскисление кальцием

Кальций превосходит по своим раскислительным свойствам даже алюминий. Поэтому при добавлении кальция в металл он начинает свое взаимодействие не только с оксигеном, но и другими элементами раскисления или их сплавами. Применяя кальций в виде раскислителя, нужно, однако, учитывать низкую температуру испарения – кальций воздействует на металл парообразном состоянии. Вместе с тем продолжительность и скорость раскисления кальцием крайне мала, поэтому процедуру дополняют кремнием и алюминием.

85

Добавить предприятие

Дайджест

17

|

|

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Сера

Как и фосфор, сера попадает в металл из руд, а также из печных газов — продукт горения топлива (SO2). Сера весьма ограниченно растворима в феррите, и практически любое ее количество образует с железом сернистое соединение — сульфид железа FeS, который входит в состав эвтектики, имеющей температуру плавления 988 0С. Она располагается преимущественно по границам зерен. При нагреве стали до температуры прокатки, ковки (1000…1200 0С) эвтектика расплавляется, нарушая связь между зернами. В процессе деформации в этих местах образуются надрывы и трещины. Это явление носит название красноломкости. Введение марганца в сталь уменьшает вредное влияние серы, так как при введении его в жидкую сталь идет образование сульфида марганца, имеющего температуру плавления

1620 0С:

FeS + Mn -> MnS + Fe.

Читайте также: Вольфрам: добыча и производство вольфрама

Частицы MnS располагаются в виде отдельных включений и при деформации вытягиваются в строчки вдоль прокатки.

Сернистые соединения сильно снижают механические свойства стали при статическом и циклическом нагружении, особенно вязкость, пластичность, предел выносливости. Сера является вредной примесью в сталях.

10

|

|

383

|

|

Разновидности раскисленной стали

По силе раскисления сталь бывает спокойной, полуспокойной и кипящей.

Кипящая

Данная разновидность стали получается в результате неполного раскисления материала. Процесс сопровождается большим выделением газов при застывании стали. Образовавшиеся газы негативно отражаются на структуре металла, делая его хрупким и неустойчивым к коррозии. Механические свойства на разных участках стали могут отличаться из-за неравномерного размещения химических элементов по слитку.

Такая сталь достигается путём раскисления максимального количества марганца и углерода. Ближе к поверхности кипящая сталь получается чище по своему составу, поэтому её и используют для прокатки. Кипящая сталь отлично подходит для изготовления плит, труб и проволоки.

Кипящая сталь получается самой дешевой, так на ее выплавку и раскисление расходуется небольшое количество дополнительных элементов при максимальном выходе готового продукта. Однако по своим качествам за счет небольшого содержания кремния и марганца, он значительно уступает спокойной и полуспокойной стали.

Спокойная

В результате проведения полного раскисления металла образуется спокойная сталь. Сталь такого качества достигается путём раскисления металла алюминием, а также ферромарганцевыми и кремнистыми сплавами. Она содержит минимальное количество неметаллических продуктов и шлаков. Данный вид стали считается наилучшим, благодаря сохранению в результате раскисления полного набора ценных металлических качеств. Спокойная сталь характеризуется однородным содержанием элементов вверху и внутри металла.

После раскисления на выходе получается около 85% качественного продукта. Спокойная сталь подвергается раскислению кремнием, марганцем и алюминием.

Структура материала однородная и плотная, поэтому и металлические свойства намного лучше. Из данного металла можно строить крепкие конструкции, ведь прочный материал устойчив к разрушению. Спокойная сталь способна выдерживать сильные механические нагрузки.

Полуспокойная

Полуспокойная сталь имеет оптимальные показатели качества. Она, как и кипящая сталь, во время раскисления выделяет газ и имеет поры и пузырьки, но в меньшем размере.

Сталь такой степени раскисления обычно используется в производстве труб, проволоки и плит.

Раскисление стали является важной четырехэтапной процедурой, предназначенной для получения качественного металла без неметаллических дополнений, а также пузырьков и пор. В зависимости от силы раскисления выделяют кипящую, спокойную и полуспокойную сталь. Кипящая сталь является самой дешевой, однако спокойная – наиболее качественная и долговечная.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы. Поделиться ссылкой:

Вернуться к списку

Подписывайтесь на новости и акции компании ООО «Стальмет»:

© 2022 Все права защищены. Компания «СТАЛЬМЕТ» Санкт-Петербург.

Металлопрокат

Услуги

Статьи

Компания

Доставка

Контакты

Карта сайта

Прайс лист

Калькулятор

334-91-51+7 (812)[email protected]Время работыс 9:00 до 17:00

Заказать звонок

© 2022 Все права защищены. Компания «СТАЛЬМЕТ» Санкт-Петербург.

×

Часто используемые раскислители

Применение металлических раскислителей является наиболее популярным и экономичным методов раскисления, ведь для проведения этой процедуры не требуются большие денежные средства в отличие от других способов. Поэтому и конечный продукт выходит значительно ниже в цене. Этот метод раскисления подразумевает добавление в расплавленную сталь определенных металлов, которые вступают в реакцию с нежелательным кислородом и образуют сильный оксид. Полученный продукт менее подвергает металл изменениям, чем чистый кислород.

Ниже представлен перечень наиболее используемых элементов для раскисления:

- ферросилиций, ферромарганец, силицид кальция;

- марганец;

- карбид кремния, карбид кальция;

- углерод;

- алюминий;

- кальций;

- иттрий;

- фосфор, фосфид меди (i);

- гексаборид кальция;

- титан;

- цирконий;

- магний;

- кремний.

Раскисление стали кремнием проводится наиболее эффективно при его сочетании с марганцем. Комбинирование компонентов первым делом дает водянистый остаток от раскисления марганцем, затем частицы диоксида кремния от раскисления кремнием.

В результате реакции выделяется остаток, в котором действие оксидов значительно ниже, чем когда эти вещества работают отдельно. Это увеличивает их результативность по уменьшению доли оксигена в стали.

Обзор стальной отрасли России на фоне роста геополитической напряженности

11:0109 апреляИрина ЛисичкинаС конца февраля российские металлургические компании, крупные акционеры которых в большинстве своем попали в различные санкционные списки, включая европейский, столкнулись с проблемами при экспорте своей продукции.

сталь Россия Дайджест

-

14:20 15 февраля

Производство атомной энергии сыграет решающую роль в декарбонизации мировой экономики

Атомная энергетика может стать ключом к наименее затратным системам электроснабжения с нулевым уровнем выбросов

| 14:30 14 января |

Как события в Казахстане скажутся на российских металлургах

Ни одна из крупнейших российских металлургических компаний, работающих в Казахстане или зависящих от поставок сырья…

| 09:34 28 сентября |

Железная логика: почему рост налогов для металлургов неизбежен

Дискуссия о повышении налогов для российских металлургов и производителей удобрений тесно связана с проблемой…

| 09:22 23 сентября |

Полезные и специальные примеси в стали

В стали встречаются вредные и полезные примеси. Сначала остановимся на полезных, к которым относят марганец и кремний:

- Марганец – это химический элемент, благодаря которому возрастает прокаливаемость стали и снижается влияние серы, оказывающей вредное воздействие на металл.

- Кремний – примесь данного элемента помогает раскислить сталь и, как следствие, повысить ее прочность. Его специально добавляют в металл в ходе его выплавки.

Углеродистая сталь содержит примесь кремния не более 0,35–0,4 % и марганец в количестве 0,5–0,8 %. Переход марганца и кремния в сталь происходит во время раскисления в ходе выплавки. Эти химические элементы соединяются с кислородом закиси железа FеO, а затем, превращаясь в окислы, переходят в шлак, то есть, иначе говоря, раскисляют сталь.

Данный процесс оказывает благоприятное воздействие на свойства стали. За счет дегазации металла кремнием увеличивается ее плотность. Часть химического элемента остается в феррите (твердом растворе) уже после раскисления, что приводит к значительному возрастанию предела текучести. При этом способность к холодной высадке и вытяжке у стали снижается.

По этой причине производители снижают количество кремния в сталях, изготавливаемых для холодной штамповки и высадки. Прочность металла значительно повышается благодаря примеси марганца. Последний сильно уменьшает красноломкость стали, оставляя пластичность практически неизменной. Таким образом, резко падает хрупкость стали при воздействии высокой температуры, которая возникала из-за присутствия серы.

Для получения сталей, имеющих определенные свойства, в металл добавляют специальные примеси. Они носят название легирующих элементов. Стали же именуют легированными.

Остановимся подробно на назначении некоторых элементов:

- Алюминий – его примесь помогает повысить окалино- и жаростойкость стали.

- Медь – увеличивает стойкость стали к коррозии.

- Хром – повышает прочность, твердость сталей, увеличивает стойкость к коррозии, при этом пластичность падает незначительно. Нержавеющей сталь делает большое содержание хрома.

- Никель – повышает пластичность, прочность, делает сталь стойкой к коррозии.

- Вольфрам – при добавлении в сталь создает корбиды (химические соединения повышенной твердости). Они значительно повышают красностойкость и твердость. Под воздействием вольфрама сталь перестает расширяться в процессе нагревания, а хрупкость при отпуске уходит.

- Ванадий – способствует возрастанию плотности, прочности и твердости стали. Он признается прекрасным раскислителем.

- Кобальт – под его воздействием увеличивается жаропрочность, стойкость к ударным нагрузкам, возрастают магнитные свойства.

- Молибден – улучшается сопротивляемость стали к окислению в ходе воздействия на нее высоких температур, возрастает упругость, красностойкость, увеличивается стойкость к коррозии, повышается предел прочности к растяжению.

- Титан – являясь прекрасным раскислителем, он повышает стойкость к коррозии, увеличивает плотность и прочность металла, делает лучше его обрабатываемость.

- Церий – способствует возрастанию пластичности и прочности стали.

- Цирконий (Ц) – воздействует на зернистость стали, давая возможность изготовить металл с установленным размером зерна, делает его мельче.

- Лантан, неодим и цезий – уменьшают пористость стали, сокращают количество серы, делают качество поверхности лучше, а зерно мельче.

Улучшение качества стали

Для удаления из жидкой стали растворенных в ней газов и неметаллических включений применяют ее вакуумную обработку. Для этого ковш с жидкой сталью помещают в герметически закрытую камеру, где создается разряжение 267…667 Па (2…5 мм рт. ст.). Бурно выделяющиеся газы увлекают с собой и выносят из металла неметаллические включения. В течение 10…15 минут количество растворенных газов уменьшается в 3…5 раз, количество неметаллических включений- в 2…3 раза.

Для защиты металла от окисления разливку стали ведут в инертной атмосфере, например, аргона, под слоем синтетического шлака. Для получения сталей особо высокого качества применяют электрошлаковый переплав (ЭШП), плазменнодуговой переплав, электроннолучевой переплав, электродуговой вакуумный переплав. Металл хорошо очищается (рафинируется) от газов и неметаллических включений обработкой шлаком и направленной кристаллизацией жидкого расплава, созданием глубокого вакуума.

Классификация углеродистых сталей > Дальше >

Методы раскисления

Существует три высокоэффективных метода раскисления стали:

- Глубинное или осаждающее раскисление. Наиболее популярный и экономичный способ. Он заключается во внедрении в состав металла элементов, соединяющих кислород в крепкие окислы. Эти элементы называются раскислителями. С их помощью образовавшиеся продукты раскисления всплывают на твердые межфазные поверхности и успешно убираются. Этим методом невозможно получить абсолютно чистый металл, однако им часто пользуются для простого и недорогого раскисления стали в масштабных производственных целях.

- Диффузионное раскисление. Процедура подразумевает понижение концентрации растворенного кислорода за счёт раскисления шлака. То есть процесс раскисления происходит между металлом и шлаком, содержащим менее одного процента оксида железа. Такой шлак становится восстановителем для стали и удаляет в нем определенное количество кислорода. Диффузионное раскисление металла проводится в специальной дуговой печи, где отсутствуют горящие газы.

- Ваккумное раскисление. Данный способ раскисления подразумевает металлообработку стали в вакууме или ее продувку нейтральным газом. В вакууме у углерода способности к раскислению значительно возрастают, таким образом он обеспечивает резкий упадок уровня кислорода.

Вакуумное раскисление проводится в ковше, который вместе с расплавом помещают в специальную камеру и закрывают герметичной крышкой. Далее вакуумный насос обеспечивает нужное давление, благодаря которому из жидкой стали выделяеются водород и азот. В стали появляются пузырьки газа, которые захватывают всё ненужные вещества в металле. Количество неметаллических включений уменьшается, соответственно этому увеличивается прочность и качество стали. Такому способу раскисления следует подвергать сталь до процедуры глубинного раскисления алюминием и кремнием, тогда эффективность процедуры в разы увеличивается.

- Комбинированное раскисление. Данный способ раскисления подразумевает воздействие на металл при помощи и шлака, и элементов-раскислителей.

Другие раскислители стали

Бор, цирконий, титан также являются сильными раскислителями. Степень раскисления, которая достигается при применении 8 % кремния, может быть достигнута путем добавки всего 0,7 % бора или 0,1 % титана или 0,002 % алюминия или 0,0003 % циркония.

Раскисление стали кремнием и марганцем

Раскисление только кремнием является весьма эффективным с образованием твердых частиц SiO2. Раскисление только марганцем дает жидкие продукты реакции, но не является вполне эффективным. Когда эти два раскислителя применяют вместе, то сначала образуется продукт раскисления марганцем — жидкий шлак типа FeO-MnO, который захватывает твердый продукт раскисления кремнием – частицы SiO2. Результирующим продуктом в этом случае является шлак типа Fe-MnO-SiO2, в котором активность оксидов кремния и магния намного ниже, чем когда они действуют раздельно. Это повышает эффективность этих раскислителей по снижению уровня содержания кислорода в стали.

Совместное применение марганца и кремния их добавляют в расплав в определенном соотношении. Марганец и кремний используют в соотношении от 7:1 до 4:1 для получения тонкой пленки жидкого шлака как продукта реакции раскисления. Ферросплав Fe-Mn добавляют первым, а затем ферросплав Fe-Si .

Вредные примеси в стали, которые ухудшают ее свойства

Давайте разберемся, какие вредные примеси содержатся в стали. Основными являются фосфор и сера.

Читайте также: Свойства и температура плавления фторопластов

- Сера.

Сера (S) содержится в сталях высокого качества в количестве не более 0,02–0,03 %. Для металла общего назначения этот показатель повышается до 0,03–0,04 %. С помощью спецобработки количество серы уменьшается до 0,005 %.

Растворения серы в железе не происходит, а образуется FeS (сульфид железа). Он входит в эвтектику, образующуюся при температуре +988 °С.

144

|

|

Машиностроительные и металлообрабатывающие предприятия

Сборщики и переработчики ломов

Флотация продуктов раскисления

Воздействие на металл раскислителей вызывает выделение жидких, твёрдых и газообразных продуктов раскисления. Так как эти вещества легче, чем сталь, в процессе раскисления они поднимаются на поверхность. Именно в этот момент их нужно убрать данный шлак, чтобы сталь не впитала всё это обратно при затвердевании. Это и называется процедурой флотации. В редких случаях выделившиеся из стали продукты раскисления целесообразно сохранять в мелкодисперсном виде.

Cера в стали — красноломкость

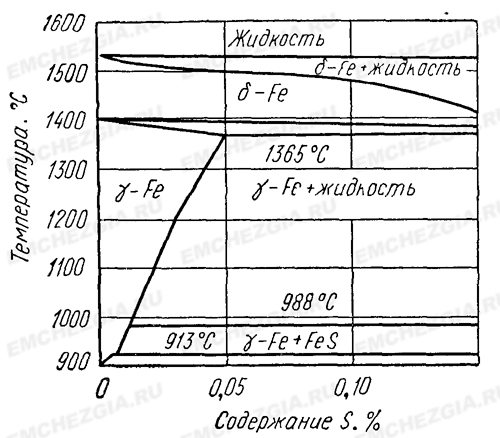

Сера в жидкой стали обладает неограниченной растворимостью и очень малой растворимостью в твердом состоянии. Как видно из рисунка, где приведен «железный» угол диаграммы состояния Fe—S для малых концентраций серы, предельная растворимость S в железе при 1365° С составляет 0,05%, а при 1000° С 0,013%. В альфа-железе растворимость серы ничтожна.

Вследствие понижения растворимости во время кристаллизации стали и ее охлаждения сера выделяется из раствора в виде включений сульфидов FeS или оксисульфидов FeS-FeO. Выделение включений в конце затвердевания, когда имеются уже сформировавшиеся кристаллы, приводит к тому, что они располагаются по границам зерен, ослабляя их связь и ухудшая свойства металла.

При комнатной и близких к ней температурах включения сульфидов понижают механические свойства стали, характеризующие пластичность (относительные сужение и удлинение) и ударную вязкость. В литом металле это влияние может проявляться во всех направлениях. В катаных или кованых стальных изделиях, где сульфидные включения вытянуты в виде строчек в направлении горячей пластической деформации, отрицательное влияние серы в стали проявляется лишь в направлении,поперечном к линии вытяжки в процессе этой деформации.

|

|

| Рисунок 1. Железный угол диаграммы Fe-S |

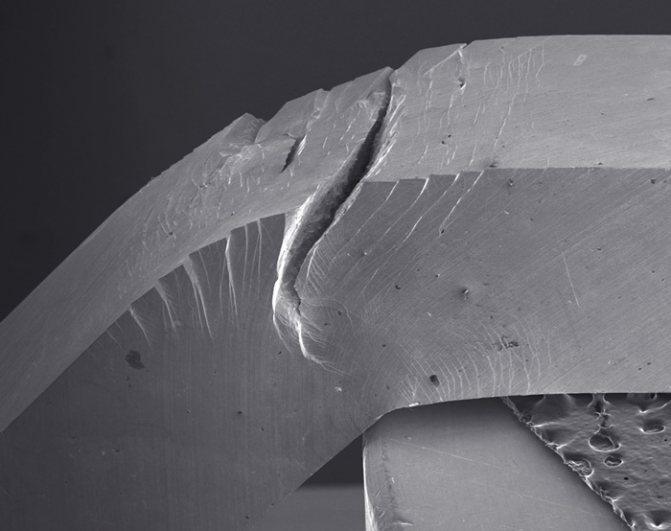

При температуре горячей обработки металла давлением (850—1200° С) сера в стали вызывает понижение технологической пластичности стали, называемое «красноломкостью» (потеря пластичности при температуре красного каления). Красноломкость проявляется в образовании рванин и трещин во время обработки давлением.

Причиной возникновения красноломкости является оплавление оксисульфидов и сульфидов по границам зерен, вызывающее разрушение металла в процессе обработки давлением. Как видно из диаграммы, приведенной на рисунке, это может происходить при содержании серы в стали более 0,01%, т. е. тогда, когда оно выше предела растворимости в гама-железе.

Степень влияния серы на свойства стали зависит от характера сульфидных включений и их расположения в металле, что определяется воздействием некоторых сульфидообразующих элементов, вводимых в сталь для раскисления.

Раскисление будет подробно рассмотрено в следующем подразделе. Здесь же следует отметить лишь, что применяется оно для понижения содержания кислорода в металле.

|

|

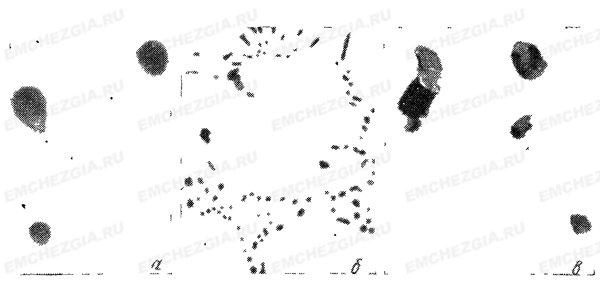

| Рисунок 2. Типы сульфидов в литой стали, X 400 |

а — глобули окиси сульфидов, б — цепочки FeS и MnS, в — Al2S3

При раскислении стали марганцем и кремнием без алюминия или с небольшим количеством алюминия (до 0,006—0,02%) образуются сульфиды и преимущественно оксисульфиды в виде обособленных, беспорядочно разбросанных обычно крупных глобулей — I тип включений .

При более полном раскислении (удалении кислорода) алюминием сульфидные включения выпадают в виде цепочек мелких глобулей или пленок — II тип включений. Критическое содержание алюминия, при котором образуются включения второго типа, составляет примерно 0,01—0,10% в малоуглеродистой стали и 0,005—0,020% в средне- и высокоуглеродистой.

Дальнейшее увеличение количества вводимого в сталь алюминия приводит к образованию включений III типа, относительно крупных, обычно неправильной формы, беспорядочно расположенных в металле. Эти включения состоят из сульфидов алюминия, марганца и железа.

Наиболее вредное влияние на механические свойства стали и склонность к красноломкости сера оказывает при образовании включений II типа. Влияние это меньше при образовании включений III типа и еще меньше при образовании включений I типа.

Читайте также: Подтверждается магматическое происхождение железных руд типа Кируна

Особое влияние на склонность к возникновению красноломкости оказывает марганец. В стали, не содержащей марганца, красноломкость возникает при очень малой концентрации S, критическая величина которой зависит от состава металла и условий деформации. Практикой металлургического производства установлено, что отношение концентраций марганца и серы, необходимое для получения высокой технологической пластичности металла, обеспечивающей горячую обработку давлением без возникновения красноломкости, равно 10—20 для стали с содержанием серы до 0,05%.

Однако радикальным средством уменьшения вредного влияния серы на свойства стали является понижение ее содержания.

Источник [4] → список литературы.

Металлургические ассоциации

Горнорудные компании

159

|

|

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник

Помимо железа и углерода (основных компонентов), сталь состоит из различных добавок и включений. Их можно условно разделить на две группы – вредные и полезные примеси. К первой категории относятся вещества и соединения, которые негативно влияют на потребительские качества стали. Элементы второй группы оказывают диаметрально противоположное действие, они способствуют улучшению тех или иных характеристик металла. Чтобы получить сталь, которая обладает оптимальными значениями основных характеристик (твердость, ударная вязкость, предел текучести), необходимо как можно подробнее разобраться в обеих группах примесей, какие элементы входят в них и каково влияние на качество стали отдельно взятых компонентов.

Читайте также: Чем и как полезно катание на велосипеде

Металлоторговые компании

Классификация

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.