Технология сверления больших и маленьких отверстий. Какими инструментами обрабатывают мелкие отверстия различной формы

Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.

Рассмотрим основные виды отверстий и методы их обработки:

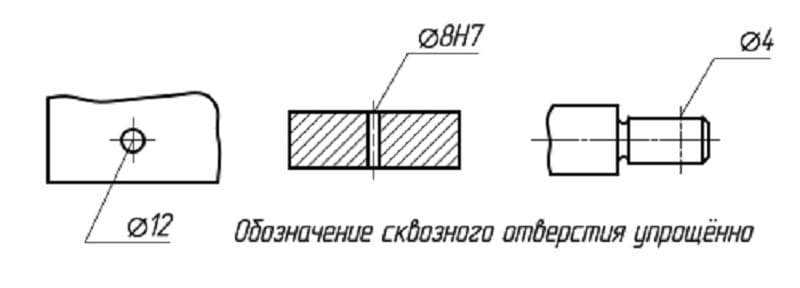

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

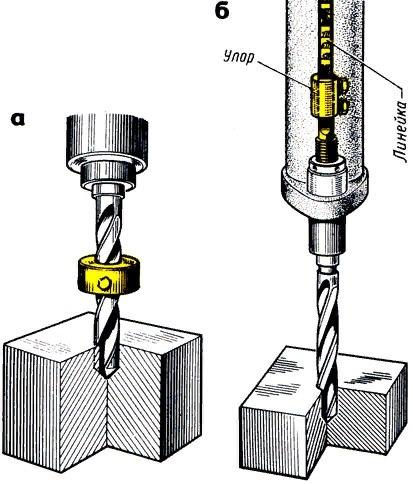

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

Читайте также: Фундамент для бани 3х4 своими руками по инструкции

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

Вторая заготовка должна быть выполнена из того же материала. В противном случае инструмент будет смещаться относительно оси сверления в сторону более мягкого металла.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

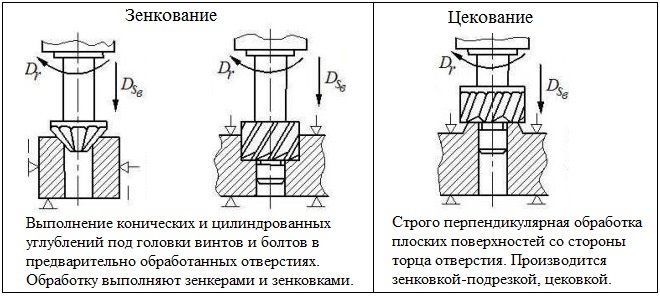

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Особенности работы с инструментом

Принцип работы с круговым сверлом прост. Центрирующим сверлом засверливают отверстие, а дальше в работу включаются резцы. Они постепенно проделывают узкую канавку, постепенно прорезая материал по кругу на всю глубину.

Материалы, используемые в работе с балеринкой разнообразные: дерево, ДВП, ДСП, МДФ, гипсокартон, пластик. Общий один момент — толщина детали должна быть не более 15-20 миллиметров. Этот параметр ограничен длиной резцов. Обычно производитель указывает максимальную глубину сверления на упаковке. При попытке сверлить материал большей толщины могут возникнуть проблемы с рваными краями.

Для применения инструмента с одним резцом характерно биение. Это вызвано отсутствием балансировки относительно продольной оси сверления. Особенно биение будет ощущаться при резке отверстий большого диаметра. Вырезать отверстия с помощью дрели следует на малых или средних оборотах. При работе на сверлильном станке таких проблем не возникает.

Также неудобство при работе может доставить ламинированная или шпонированная поверхность. После прохождения декоративного слоя сверление проходит без проблем.

Особенностью кругового сверла можно считать возможность регулировки диаметра. Расстояние между резцами может быть выставлено по шкале на штанге или более точно с помощью штангенциркуля. Это удобно если нужно сделать отверстие без зазоров под трубу или круглую деталь.

Разнос резцов относительно центра регулируется по отдельности. Необходимо как можно точнее выставлять режущие части. Это избавит от лишних усилий во время работы и продлит срок службы инструмента.

Приспособления для облегчения процесса

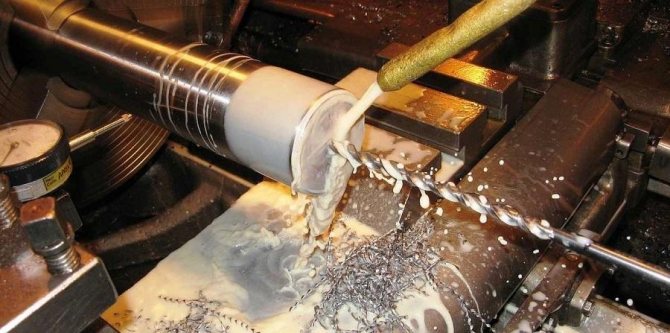

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Читайте также: Отделка (облицовка, обшивка) бетонной лестницы деревом своими руками

- Бытовые и промышленные дрели.

- Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

- Портативные сверлильные станки.

- Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

- Различные сверла по металлу.

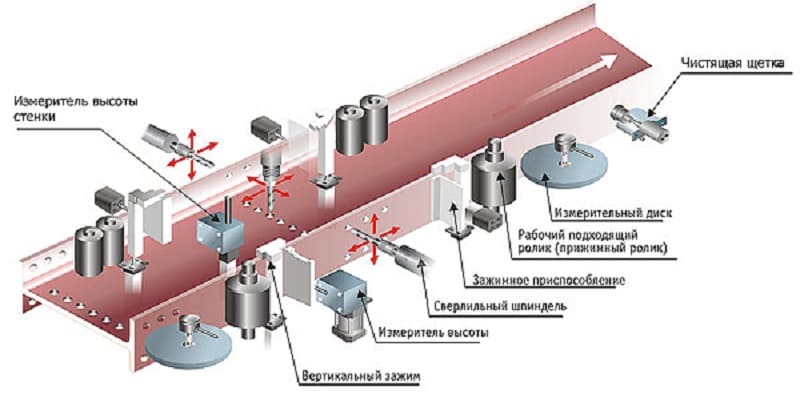

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Виды обработки на металлорежущих станках

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем основные виды обработки заготовок и принципы построения металлорежущих станков с ЧПУ.

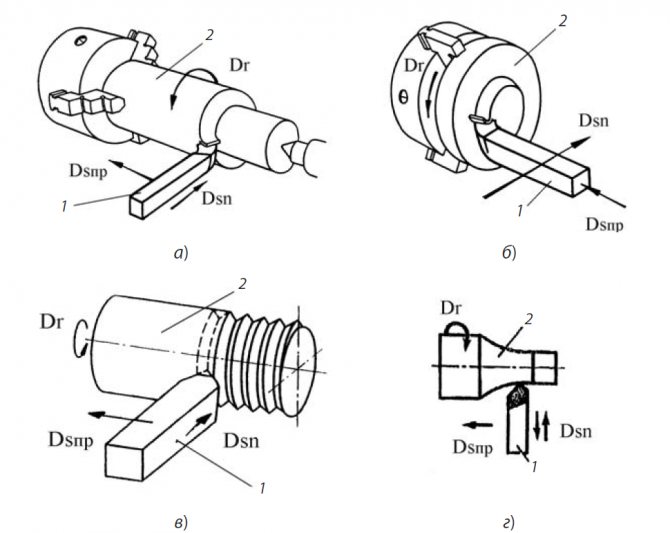

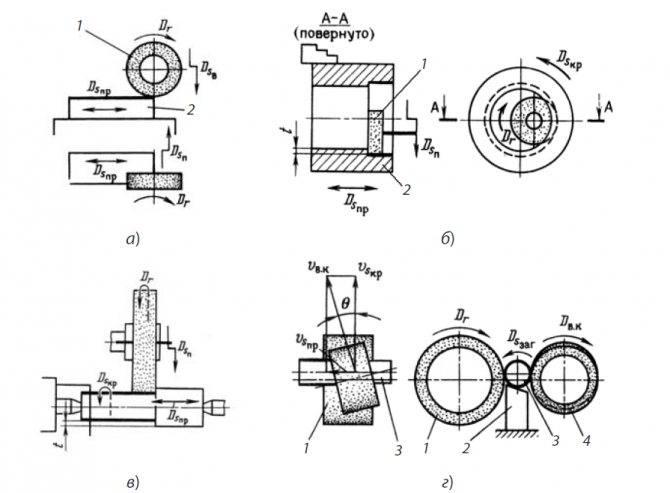

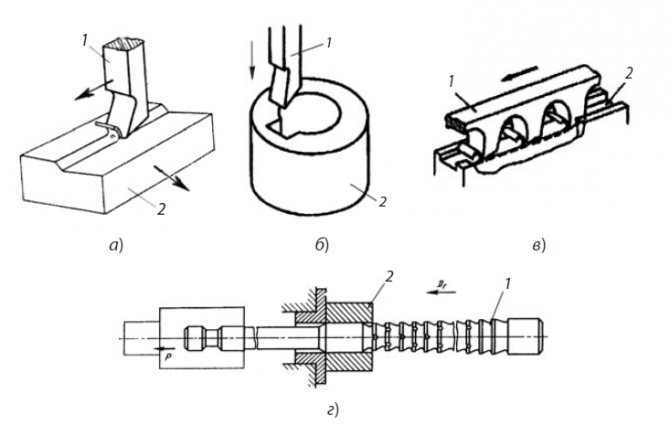

Формообразование поверхностей заготовок точением осуществляется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением резца (движение подачи) (рис.1.3).

Рис. 1.3. Схемы формообразования поверхностей резанием на токарных станках: а — продольная обработка; б — поперечная обработка; в — нарезание резьбы; г — обточка фасонной поверхности; 1 — инструмент; 2 — заготовка

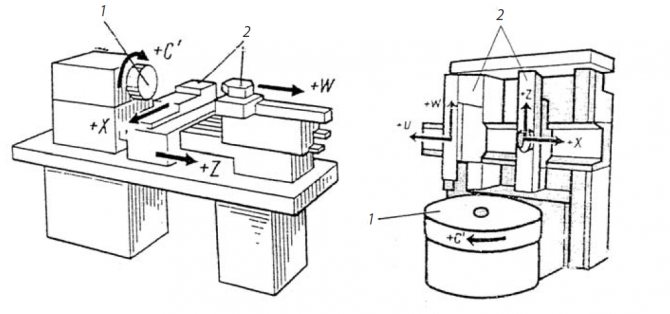

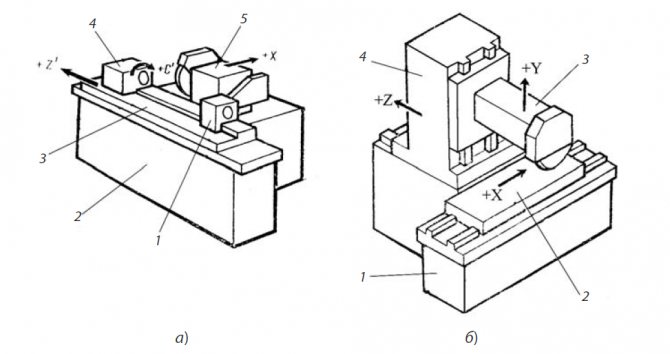

Данная обработка производится на токарных станках с ЧПУ, которые могут быть токарно-револьверные, токарно-карусельные и др.(рис.1.4).

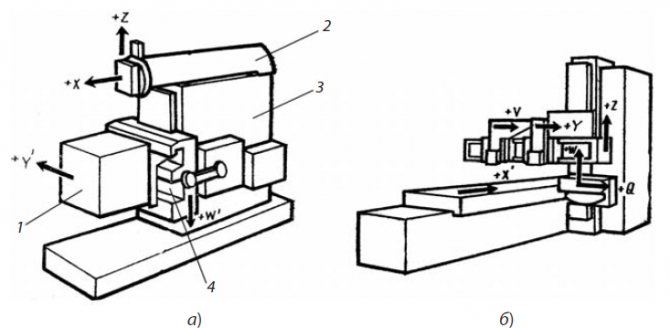

Рис. 1.4. Примеры токарных станков: а — токарно-револьверный; б — токарно-карусельный

Заготовка на токарно-револьверных станках устанавливается и зажимается в патроне (или в цанге) на шпинделе 1 станка (рис.1.4, а) и получает вращательное движение с заданной частотой, определяемой выбранной скоростью резания (в токарно-карусельных станках заготовка устанавливается на вращающейся карусели 1). Режущие инструменты устанавливаются на суппортах или в револьверной головке 2 и получают движение подачи параллельно оси вращения заготовки (продольная подача по координате Z), перпендикулярно оси вращения заготовки (поперечная подача по координате X).

Токарные станки по технологическому назначению и типам обрабатываемых заготовок подразделяют на центровые, патронные, патронно-центровые, карусельные, прутковые.

Центровые станки служат для обработки заготовок типа валов с прямолинейными и криволинейными контурами. Обрабатываются только наружные поверхности заготовок. Для поддержания правого конца изготавливаемого вала и снижения его прогиба на станке применяется задняя бабка, а при значительной длине применяется люнет.

Патронные станки служат для обработки заготовок типа зубчатых колес, фланцев, шкивов. Обрабатываются как наружные, так и внутренние поверхности.

Токарно-карусельные станки (рис. 1.4, б) предназначены для обработки крупных, тяжелых заготовок, у которых отношение длины (высоты) заготовки к диаметру составляет 0,3–0,5. Это заготовки рабочих колес водяных и газовых турбин, зубчатых колес, маховиков. Особенностью станков является наличие круглого стола-карусели 1 с вертикальной осью вращения.

В прутковых токарных станках с ЧПУ в качестве заготовки применяются прутки длиной порядка 3 м.

Для увеличения количества устанавливаемых режущих инструментов (не только резцов, но и сверл, фрез, метчиков) и сокращения времени смены этих инструментов на токарных станках с ЧПУ устанавливают одну, две и иногда три револьверные головки. Такие станки получили название токарные многоцелевые станки. На некоторых таких станках устанавливается также противошпиндель.

Читайте также: При какой температуре кипит металл

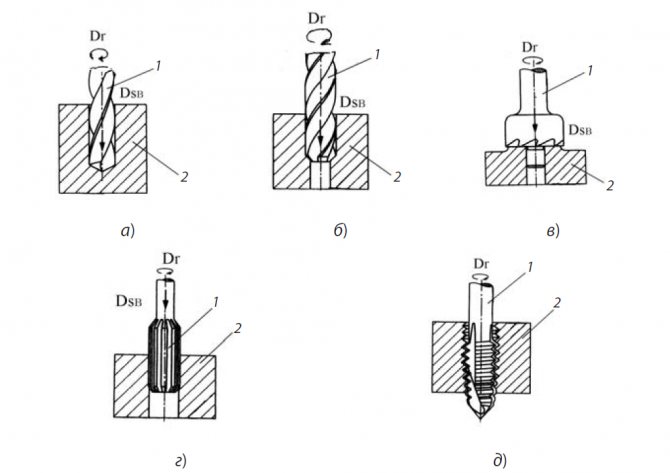

Различные виды обработки отверстий на заготовках осуществляются вращающимся режущим инструментом (сверла, зенкеры, зенковки, развертки, расточные головки, метчики и др.), установленным в шпинделе станка (рис. 1.5).

Рис. 1.5. Схемы обработки отверстий: а — сверлом; б — зенкером; в — цековкой; г — цилиндрической разверткой; д— метчиком; 1 — инструмент, 2 — заготовка

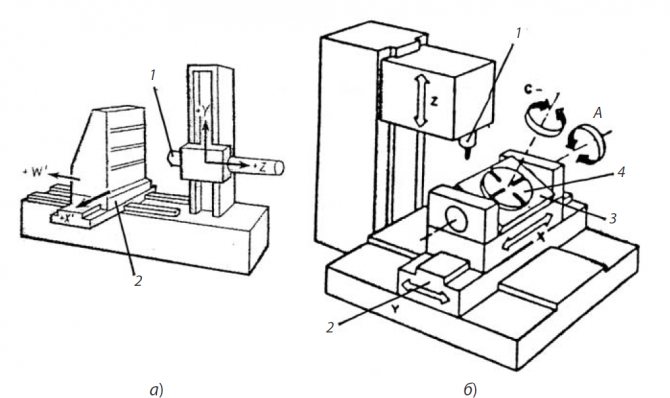

В начальный период разработки станков с ЧПУ выпускались сверлильные станки с ЧПУ (например, мод. 2Р135Ф2 и др.). В настоящее время выпускаются в основном сверлильно-фрезерно-расточные станки с ЧПУ, называемые многоцелевыми станками, с горизонтальной и вертикальной компоновкой шпинделя (рис. 1.6). На этих станках кроме обработки обычных отверстий может производиться расточка точных отверстий и фрезерование поверхностей. Как указывалось выше, обработка различных отверстий, а также фрезерование поверхностей могут производиться и на токарных многоцелевых станках с ЧПУ.

Рис. 1.6. Примеры многоцелевых станков: а — с горизонтальной компоновкой шпинделя; б — с вертикальной компоновкой шпинделя; 1 — шпиндель; 2 — крестовый стол; 3, 4 — поворотные столы

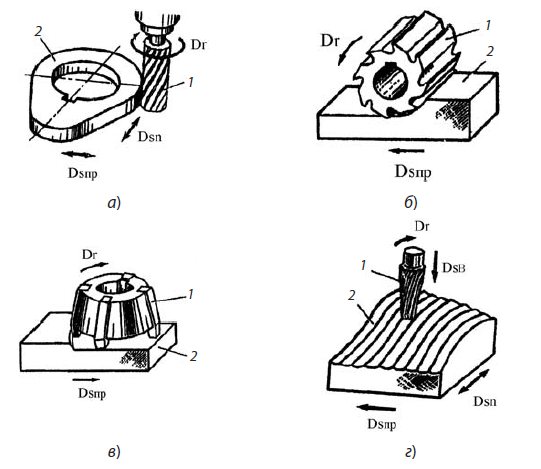

Типовые схемы обработки поверхностей заготовок фрезерованием показаны на рис. 1.7.

Рис. 1.7. Схемы формообразования поверхностей фрезерованием: а — концевой фрезой; б — цилиндрической фрезой; в — торцевой фрезой; г — фасонной концевой фрезой; 1 — инструмент; 2 — заготовка

Режущий инструмент (фреза) устанавливается в шпинделе станка и получает вращательное (Dr) движение, а заготовка устанавливается на столе станка и получает продольное (Dsпp) и поперечное (Dsп)перемещения. Вертикальное (Dsв) перемещение получает шпиндельная бабка или консольный стол.

Фрезерные станки с ЧПУ выпускаются как специализированные (в том числе и с револьверной головкой) для обработки деталей в инструментальном производстве (типа штампов), деталей в авиационной промышленности и др.

Обработка поверхностей фрезерованием чаще применяется в многоцелевых станках с ЧПУ совместно с обработкой отверстий (в том числе и на токарных станках). Шлифование является одним из видов обработки резанием, осуществляемым абразивным инструментом — шлифовальным кругом. Его применяют для чистовой и отделочной обработки заготовок с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов окончательного формообразования (рис. 1.8).

Рис. 1.8. Схемы обработки на шлифовальных станках: а — на плоскошлифовальных станках; б — на внутришлифовальных станках; в — на круглошлифовальных станках; г — на бесцентровошлифовальных станках; 1 — шлифовальный круг; 2 — нож; 3 — заготовка; 4 — ведущий круг

При плоском шлифовании (рис. 1.8, а) возвратно-поступательное перемещение заготовки 2 относительно шлифовального круга 1 необходимо для обеспечения продольной подачи Dsпр. Для обработки поверхности на всю ширину заготовка или круг должны иметь движение поперечной подачи Dsп. Периодически происходит и движение подачи Dsв на глубину резания. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1.8, б. На некоторых внутришлифовальных станках с ЧПУ применяется револьверная головка с несколькими кругами.

При круглом шлифовании (рис. 1.8, в) движение продольной подачи обеспечивается возвратно-поступательным перемещением заготовки.Вращение заготовки является движением круговой подачи Dsкр.

При бесцентровом шлифовании (рис. 1.8, г) заготовка 3 обрабатывается в незакрепленном состоянии. Ее устанавливают на нож 2 между двумя кругами — шлифующим 1 и ведущим 4. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга.

Перед шлифованием ведущий круг устанавливают наклонно под углом θ (1–7°) к оси вращения заготовки. Вектор vв.к скорости этого круга разлагается на составляющие, и возникает скорость движения подачи vsпр. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифова на на всю длину. Чем больше угол θ, тем больше подача.

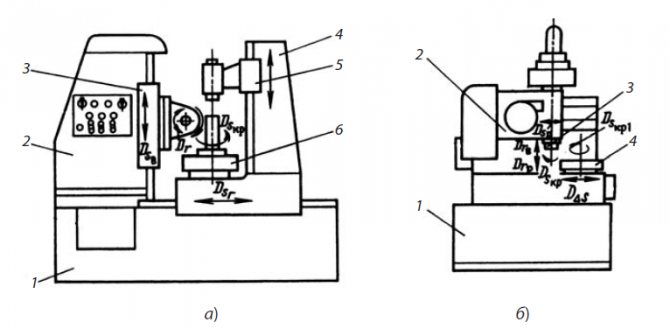

На рис. 1.9 показаны кругло- и плоскошлифовальные станки и основные движения в них. Круглошлифовальный станок состоит из следующих основных узлов (рис. 1.9, а): станины 2, стола 3, передней бабки 4 с коробкой скоростей, шлифовальной бабки 5, задней бабки 1.

Рис. 1.9. Примеры шлифовальных станков: а — круглошлифовальный; б — плоскошлифовальный с горизонтальным шпинделем

Наибольшее распространение получили методы шлифования на центрах (см. рис. 1.8, в). Возможно консольное закрепление заготовок в кулачковых патронах.

На плоскошлифовальном станке (рис. 1.9, б) заготовка устанавливается на столе 2, который имеет возвратно-поступательное движение по направляющим станины 1. Шлифовальный круг установлен в шпиндельной бабке 3, имеющей вертикальное перемещение настойке 4, которая, в свою очередь, имеет поперечное перемещение по направляющим станины 1.

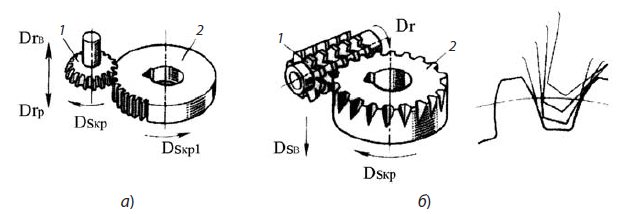

Большую группу изготавливаемых деталей составляют различные типы зубчатых колес. Обработка заготовок зубчатых колес осуществляется несколькими методами, среди которых наибольшее применение получил метод обкатки (рис. 1.10, а, б).

Рис. 1.10. Примеры схем формообразования зубчатых колес: а — зуборезным долбяком; б — червячной модульной фрезой; 1 — инструмент; 2 — заготовка

Он основан на зацеплении зубчатой пары: режущего инструментаи заготовки. Режущие кромки инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба на заготовке образуется как огибающая последовательных положений режущих кромок инструмента в их относительном движении (рис. 1.10, б). Метод обкатки обеспечивает непрерывное формообразование зубьев колеса.

Наиболее широкое распространение в промышленности получили зубообрабатывающие станки, работающие по методу обкатки: зубофрезерные, зубодолбежные и зубострогальные.

Зубофрезерные станки предназначены для нарезания цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и червячных колес. На рис. 1.11, а показана компоновка и основные движения зубофрезерного полуавтомата. На станине 1 слева установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Суппорт может поворачиваться в вертикальной плоскости. Заготовку закрепляют на оправке вращающегося стола 6. На корпусе стола, перемещаемом по горизонтальным направляющим станины, установлены задняя стойка 4 с подвижным кронштейном 5 для поддержания верхнего конца оправки.

Рис. 1.11. Примеры зубообрабатывающих станков: а — зубофрезерный; б — зубодолбежный

Зубодолбежные станки предназначены для нарезания цилиндрических зубчатых колес внешнего и внутреннего зацепления с прямыми и косыми зубьями (рис. 1.11, б). На этих же станках можно нарезать блоки зубчатых колес с малым расстоянием между венцами колес, а также шевронные колеса.

Долбяк, закрепленный в шпинделе 3, получает вращательное и одновременно возвратно-поступательное движение. Суппорт 2 перемещается по направляющим станины 1 в поперечном направлении. Заготовку закрепляют на шпинделе стола 4 и сообщают ей вращательное движение. Кроме того, заготовка имеет возвратно-поступательное движение в горизонтальной плоскости для отвода заготовки от долбяка перед каждым его вспомогательным ходом.

В настоящее время все более широкое применение получают зубофрезерные и зубодолбежные станки с ЧПУ.

Формообразование поверхности заготовок строганием (рис. 1.12, а) характеризуется наличием двух движений: возвратно-поступательно горезца 1 (скорость движения резания) и прерывистого прямолинейного движения подачи заготовки 2, направленного перпендикулярно к вектору главного движения. Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом рабочем ходе. Во время обратного (вспомогательного) хода резец работу не производит. Прерывистый процесс резания способствует охлаждению инструмента, что исключает в большинстве случаев применение смазочно-охлаждающей жидкости (СОЖ).

Рис. 1.12. Примеры схем формообразования: а

— строгальным резцом;

б

— долбяком;

в

— плоской протяжкой;

г

— круглой протяжкой

Разновидностью строгания является долбление, где главное движение резания — возвратно-поступательное совершает резец 1 в вертикальной плоскости (рис. 1.12, б). Заготовка 2 имеет прерывистую подачу.

Строгальные станки предназначены для обработки резцами плоских поверхностей, канавок, фасонных линейчатых поверхностей. Широкое применение строгальные станки находят в станкостроениии тяжелом машиностроении, когда необходимо обрабатывать крупные, большой массы заготовки станин, корпусов, рам, оснований, колонн и других деталей.

Читайте также: Какие металлические свойства выражены у магния

На рис. 1.13 показаны компоновки и основные движения поперечно-строгального (рис. 1.13, а) и одностоечного продольно-строгального станка (рис. 1.13, б).

Рис. 1.13. Примеры строгальных станков: а

— поперечно-строгальный;

б

— одностоечный продольно-строгальный

На поперечно-строгальном станке заготовка устанавливается на столе 1, который перемещается в поперечном направлении по направляющим консоли 4. Консоль может перемещаться в вертикальном направлении по направляющим стойки 3. Строгальный резец установлен в откидном резцедержателе на суппорте ползуна 2, который осуществляет возвратно-поступательные движения: вперед — рабочий ход со съемом припуска; обратно — вспомогательный.

На долбежных станках главное движение резания — возвратно-поступательное в вертикальной плоскости — сообщают ползуну, на котором установлен резцедержатель с резцом. Заготовку закрепляют на столе станка, который имеет прерывистое движение продольнойи поперечной подач.

Обработка заготовок 2 протягиванием (рис. 1.12, в, г) производится многолезвийным режущим инструментом — протяжкой 1 при ее поступательном движении относительно неподвижной заготовки (главное движение резания). По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки.

Протяжные станки отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляется копированием формы режущих кромок зубьев инструмента.

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы, чаще всего в условиях крупносерийного и массового производства. В зависимости от вида обрабатываемых поверхностей их делят на станки для внутреннего и наружного протягивания; по направлению главного движения — на горизонтальные и вертикальные.

Подробные технические характеристики отечественных станков, в том числе и станков с ЧПУ, приведены в соответствующей литературе.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки.

Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.

Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону. Кулачки разойдутся, что позволит достать инструмент.

Профессиональные дрели оснащают быстро- или самозажимными патронами. Их конструкция схожа с аналогичными узлами перфоратора. Вместо зубчатого кольца используется подвижная гильза, вращаемая вручную. Некоторые модели имеют ограничитель сжатия кулачков.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла.

Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

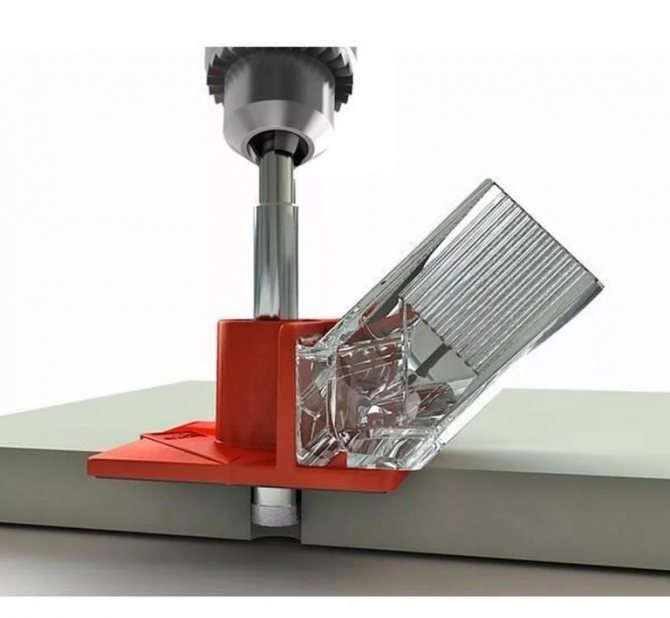

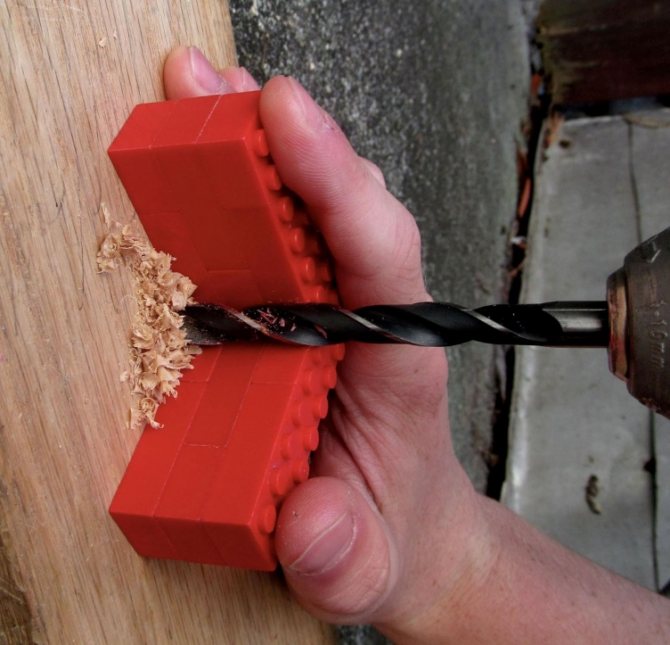

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра. С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом.

Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Советы специалистов

Чтобы вы смогли правильно просверлить бетонную стену, надо иметь необходимое оборудование, все работы выполнять аккуратно и придерживаться следующих рекомендаций:

- без перфоратора работу можно выполнить ударной дрелью или сверлить шуруповертом;

- не покупайте дешевые сверла, так как у них очень быстро отпадает победитовый наконечник, и они выходят из строя;

- вместо пробойника, можно использовать победитовый инструмент, одним вы будете разбивать щебень, а вторым, вставленным в обычную электродрель, сверлить;

- для работы с бетоном у перфоратора должен быть патрон SDS-plus;

- учитывайте размещение арматуры, чтобы определить, где она находится, можно пользоваться металлоискателем, если арматура оголилась, ее необходимо покрасить, для предотвращения ржавения;

- для работы с бетоном можно использовать универсальные сверла с алмазным напылением, но вставлять их необходимо только в обычную дрель, или надо отключать ударный режим.

Можно ли использовать победитовое сверло

Победит представляет собой твердый сплав на основе карбида вольфрама и кобальта. Его твердость сопоставима с алмазом.

Победитовая напайка на сверлах используется для дробления прочных материалов: камня, кирпича или бетона. Учитывая тот факт, что сверление отверстий в металле основано на принципе резания, лучше использовать классические приспособления из инструментальной стали.

Читайте также: Как провести укладку тротуарной плитки для парковки?

Использование победитового сверла для обработки металлических изделий приведет к быстрому износу напайки.

Сверление по разметке

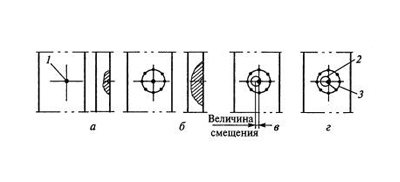

Рис. 1. Сверление отверстий по разметке:

а – разметка и кернение центра отверстия; б – разметка и кернение контрольной окружности; в – увод сверла от центра отверстия; г – исправление направления сверла; 1 – след от кернера; 2 – канавка от предварительно просверленного отверстия; 3 – обработанное отверстие

Данный вид обработки заготовок выполняется в несколько этапов:

- предварительное.

- окончательное.

При предварительном сверлении высверливают небольшое отверстие (0,25d). Далее отводят шпиндель со сверлом для проверки подготовленного отверстия с исходной разметкой.

При удовлетворительном результате предварительного сверления (рис. 1, б) осуществляют окончательную обработку, для чего продолжают работу до выхода режущего инструмента из детали. В случае возникновения скоса и ухода высверливаемого отверстия (рис. 1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью. В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение. В процессе выполнения работ необходимо использовать СОЖ. Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.

Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Техника безопасности и общие рекомендации

Работайте в защитной одежде

- Выполняя любые монтажные работы, особенно с электроинструментом, всегда одевайте хотя бы перчатки.

- Чтобы не дышать выбрасываемой в воздух пылью стоит надеть хотя бы простую медицинскую маску за 2 рубля. Не помешает и головной убор, особенно если сверлите на высоте и мусор может сыпаться вам на голову.

- Во время сверления инструмент нужно держать крепко и ровно. Бывают случаи, когда бур клинит в отверстии, и перфоратор может вырвать из рук, что чревато травмами. Бур должен входить в стену только перпендикулярно ей (если не используются специальные приспособления), любые перекосы могут привести к тому, что часть стены выкрошится.

- Очень удобно, когда у перфоратора или дрели установлена дополнительная рукоятка – так инструмент держать проще и надежнее.

Мастер держит перфоратор крепко двумя руками

Цены на популярные модели перфораторов

Перфораторы

Читайте также: Как крепить анкерный болт: видео, фото, нюансы, советы

Режим работы для инструмента выбирается в зависимости от типа поверхности, с которой вы имеете дело. Величина сверл или коронок подбирается по размерам анкеров и прочего оборудования, которое будет устанавливаться в отверстие.

Основной принцип, используемый при сверлении – материал, которым вы это делаете, должен быть прочнее материала стены, то есть сверлом по дереву, не имеющего никакого дополнительного напыления, бетон просверлить вы никак не сможете, поэтому так важно подобрать инструмент правильно.

Узнайте, как просверлить отверстие в стекле, а также ознакомьтесь с пошаговыми инструкциями и фото, в специальной статье на нашем портале.

Особенности сверления отверстий большого диаметра

Просверлить отверстие большого диаметра – достаточно сложная задача даже для опытного токаря. Как было сказано выше, в качестве рабочего инструмента используется конусно-ступенчатое сверло или корончатая насадка.

Альтернативный способ сверления большого отверстия в металле заключается в использовании нескольких сверл с переходом от меньшего к большему.

Специалисты рекомендуют использовать коронки. Несмотря на высокую себестоимость процедуры, она позволяет получить более точные отверстия.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Способы высверливания точечной сварки

Данная процедура особо востребована на станциях технического обслуживания транспорта, где выполняют кузовной ремонт автомобилей.

Сверла для высверливания точечной сварки – самый эффективный и аккуратный способ разъединения элементов. Работы выполняются на малых оборотах. В противном случае сверло быстро перегреется, что снизит остроту режущих кромок.

Диаметр инструмента не превышает 9 мм. От классической конструкции сверла отличаются специальными выступами, которые заточены под конус. Это позволяет выдержать угол 90º в процессе сверления детали. Таким образом, отсутствует необходимость в выполнении центровки.

Некоторые мастера предпочитают использовать режущие коронки. Они объясняют свой выбор тем, что острие сверла хуже прорезает закаленную часть точечной сварки.

Примечательно, что независимо от типа режущего инструмента его изготавливают из одного сорта стали – быстрорежущей Р 18. Для производства бюджетных моделей применяют сплав 45Х.

Сверление отверстий в металле – достаточно сложная процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от диаметра и типа отверстия. Как вы считаете, можно качественно выполнить работу с помощью ручного инструмента без вспомогательных приспособлений? Напишите Ваше мнение в блоке комментариев.