Классификация, расшифровка и схемы нарезных резьб на токарном станке. Технология нарезания резьбы на токарных станках

Типы и свойства резцов

Классификация

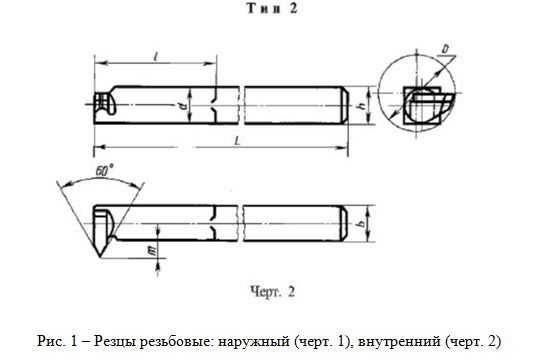

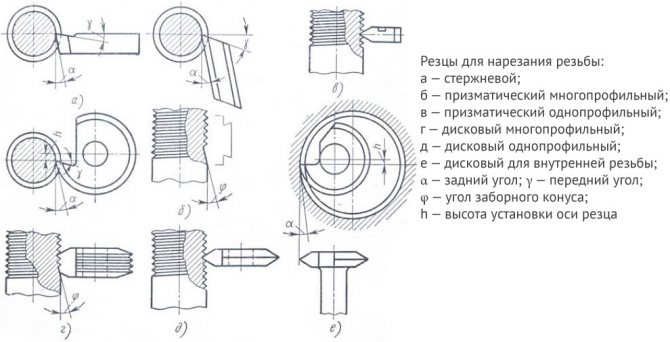

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Читайте также: Суть гидроструйной очистки металлических и бетонных поверхностей

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

![]()

Нарезание резьб на токарно-винторезных станках 16К20. Видеоролик.

Окончание резьбовой линии

Качество созданной резьбы будет определяться не только точностью кромок и схождением отдельных участков, которые выполнялись при разных проходах. Оно определяется и тем, как завершаются линии резьбы. Технология требует, чтобы контур заканчивался специальной отходной канавкой – она обеспечит возможность свободного захода винтовой детали.

Кроме этого, нарезание резьбы на токарном станке в финальной стадии должно понижать высоту гребня. То есть рабочий инструмент при отходе формирует сбег канавки, а также ее уменьшение. Иногда для более качественного оформления завершающей линии предусматривают специальный проход, который позволяет правильно скорректировать или даже подрезать уже созданный сбег канавки.

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев. Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Интересное видео

Поделиться в социальных сетях

Предыдущая запись Модели и особенности токарных станков фирмы JET Следующая запись Подробный обзор токарно-винторезного станка 1М61 Ещё записи из рубрики «По металлу»

15.10.2021 ·

0 Описание и технические характеристики комбинированного токарно-винторезного станка 1М95

Токарный станок 1М95 является типичным представителем универсального металлорежущего оборудования…

03.10.2019 ·

0 ФТ-11 станок токарно-винторезный, универсальный: технические характеристики

Токарно-винторезный станок ФТ-11 предназначен для выполнения чистовых и получистовых работ с самыми…

07.08.2019 ·

0 Технические характеристики токарного станка ДИП-300: схемы, конструкция

Токарно-винторезный станок ДИП300 производился в Советском Союзе до 80-х годов. Его название — это…

03.10.2019 ·

0 Особенности мини токарного станка с ЧПУ: как правильно выбрать

Компактные настольные станки позволяют обустроить небольшое помещение для работы над индивидуальными…

20.08.2019 ·

2 Характеристики и описание учебного станка ТВ-6

Устройство ТВ-6 представляет собой учебный универсальный токарно-винторезный станок. Он предназначен для…

Оставить комментарий Отменить ответ

Ваш адрес email не будет опубликован.Обязательные поля помечены *

Комментарий * <текстареа id="comment" name="comment" cols="45" rows="8" maxlength="65525" required="required">

Имя

Δ<текстареа name="ak_hp_текстареа" cols="45" rows="8" maxlength="100">

Отправляя сообщение, Вы разрешаете сбор и обработку персональных данных.

Политика конфиденциальности.

Что еще почитать:

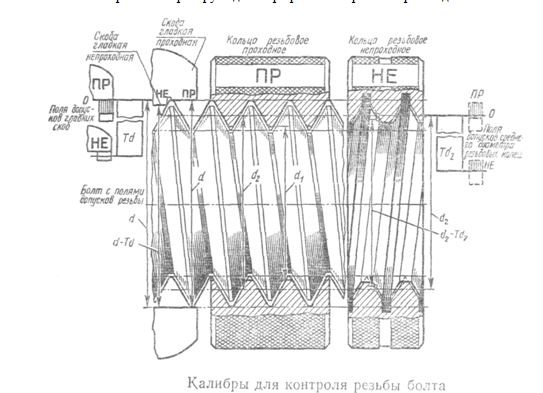

Контроль качества нарезания резьбы

Станочник проверяет первую деталь на соответствие чертежу. Простейшее контрольное приспособление — шаблон. Для ходовых метрических и дюймовых типов резьбы шаблоны сгруппированы в набор. На просвет при наложении на деталь видны несоответствия профиля.

Калибром (в комплекте проходной и непроходной) комплексно оцениваются параметры профиля. Редкие виды специальной резьбы, изготовленные в единичном экземпляре, проверяются по ответной детали.

Создание внутренней и наружной возможно выполнить вручную. Остальные режутся только на станке с использованием резьбонарезного резца необходимого профиля.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Классификация

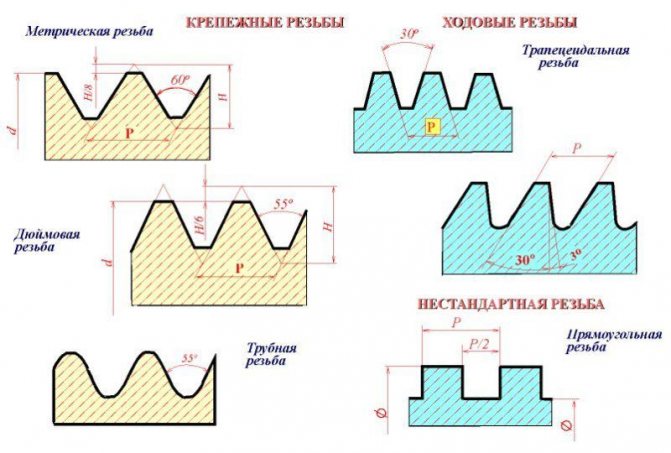

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

Читайте также: токарно-винторезный станок 1К62

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

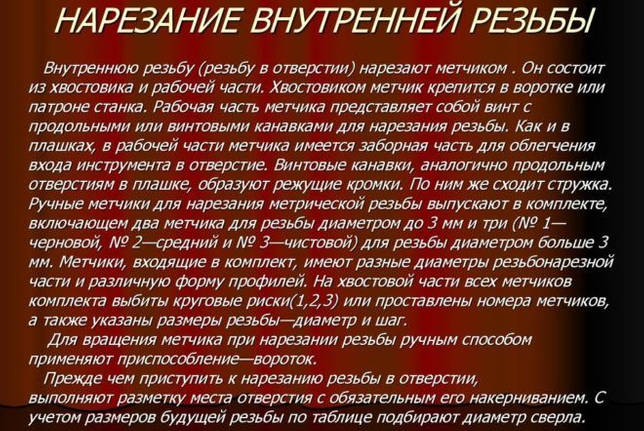

Применение метчиков

Метчики используются специально для работы с метрической резьбой, наносимой изнутри. При этом диаметр должен составлять не более 50 мм. На токарных станках обычно используют машинные метчики, позволяющие выполнять операцию в один подход.

Такая возможность во многом появляется за счет разового применения нескольких инструментов, которые устанавливаются в многоцелевые универсальные патроны. Если в случае с обычным резчиком процесс делится на несколько этапов по проходам, то нарезание резьбы метчиком на токарном станке можно сегментировать по качеству обработки разными типами инструмента. Опять же, они работают одновременно, следуя один за другим, что и компенсирует нагрузку, которая ложится на один резчик. Выделяют метчики для черновой и чистовой резьбы. Причем первый инструмент снимает порядка 75% лишнего металла с целевой канавы.

Как нарезать резьбу метчиком и плашкой

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Особенности обработки металла методом накатывания на токарном станке

Что еще почитать:

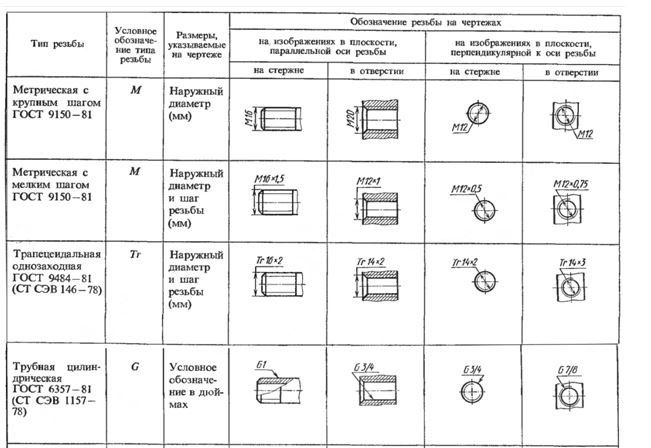

Расшифровка написания резьб

Нормативные документы: ГОСТ, ОСТ, МН на конкретный тип содержат образцы условной записи.

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

Читайте также: Трамбовка для уплотнения грунта, песка или гравия: Использование +Видео

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

Пример 2: G1/2–A

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Не режется резьба на токарном станке с ЧПУ — основные ошибки

1. не режет совсем (горит пуск – оси не едут – скорее всего нет ответа о скорости вращения шпинделя от датчика или не запущено вращение шпинделя) 2. не попадает в витки (наличие большого механического люфта, проскальзывание датчика энкодера или его кинематики) 3. режет резьбу с шагом, отличающимся от заданного (проверяем цикл резьбонарезания, максимальную скорость подачи при резьбонарезании, работа в мм) Общие проверки -проверить программу нарезания резьбы, заход и отход согласно руководству по эксплуатации (текст предоставить для анализа) -проверить соответствие материала, резца, оборотов шпинделя, подачи, диапазона шпинделя -(шаг резьбы, мм) * (кол-во оборотов шпинделя об/мин) не должно превышать максимальной скорости рабочей подачи по оси (P1430) => уменьшить скорость вращения шпинделя (проблема возникает при нарезании крупной резьбы с шагом больше 8-10 мм) — проверить крепление электрических кабелей (разъемов) и самих кабелей от энкодера до ЧПУ -проверить крепление энкодера на шпиндельной бабке, муфты энкодера, шестерни на валу энкодера в шпиндельной бабке -Проверить параметр и установленное значение импульсов датчика шпинделя за 1 оборот. P3720=4096 импульсов * параметры указаны для ЧПУ Fanuc 0i серии

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах. Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

- С применения 1 резца. Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка. В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

- Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

- Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

- Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой. Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

- На рабочем месте нельзя располагать посторонние предметы.

- Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии. Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

- На патроне токарного станка не должны присутствовать стружка или инородные предметы.

- Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

- Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

- Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

- Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

- Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

- При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

- Важно следить за отводом СОЖ из токарного станка.

- Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Это интересно: Серебрение в домашних условиях: обзор способов покрытия серебром

Резьбонарезание на токарно-винторезном станке 16К20

Цепь главного движения (см. кинематическую схему) задает вращательное движение шпинделю станка (вал VI). От электродвигателя M (N = 10 кВт, n = 1460 об/мин через клиноременную передачу и коробку скоростей шпиндель может получить 24 различных значений частоты вращения в диапазоне 12,5… 1600 мин –1 (табл. 4.1) и при этом иметь прямое и обратное вращение.

Винторезная цепь (цепь продольной подачи) согласует вращательное движение заготовки и поступательное перемещение резьбового резца вдоль оси заготовки так, чтобы за один оборот заготовки резец переместился на шаг (если резьба однозаходная) или на ход (если резьба многозаходная). Начальным звеном этой цепи является шпиндель станка, далее движение идет через коробку подач. Конечным звеном является ходовой винт станка с шагом Pх = 12 мм (см. рис. 4.2). Настройку на шаг нарезаемой резьбы проводят с помощью гитары сменных зубчатых колес (K, L, M, N) и коробки подач (см. рис. 4.6).

Уравнение кинематического баланса винторезной цепи имеет вид

1 об/шп · (60/60)·(30/25)·(25/45)·(K/L)·(M/N) iк.п Px = Pн

где:

iк.п – передаточное отношение коробки подач.

Это уравнение используется при выводе расчетных формул по подбору сменных колес гитары для резьб с шагом Pн, равным табличному Pт или отличающимся от него.

Коробка подач (см. кинематическую схему) имеет две основные кинематические цепи. Одна цепь служит для нарезания метрических и модульных резьб, а также продольной и поперечной механической подачи. При этом муфты М2 и М6 выключены, а муфты М3, М4 и М5 включены:

Другая цепь предназначена для нарезания дюймовых и питчевых резьб. При этом движение на ходовой винт передается, когда муфты М2, М3, М4 и М6 выключены, а муфта М5 включена:

При нарезании метрических и дюймовых резьб устанавливают стандартный набор сменных зубчатых колес гитары:

(K/L)·(L/N) = (40/86)·(86/64)

а при нарезании модульных резьб:

(K/L)·(M/N) = (60/73)·(86/36)

При нарезании резьб с шагом Px, отличающимся от табличного Pт, сменные зубчатые колеса гитары подбирают расчетным путем. Подбор колес проводят по заранее выбранному значению передаточного отношения коробки подач (примем передаточное отношение коробки подач равным единице).

Наладка станка 16к20 на нарезание резьбы

Наладку станка на резьбонарезание осуществляют в следующем порядке:

1) по заданной скорости резания рассчитываем частоту вращения шпинделя:

n = ν·1000·60/d об/мин,

где:

ν – заданная скорость резания, м/с;

d – диаметр заготовки, мм.

Полученное значение n корректируем по Таблице резьб и подач;

2) по табл. 4.2 определяем соответствие заданного шага нарезаемой резьбы табличному значению;

3) если заданный шаг соответствует табличному, то нарезать резьбу можно без специальной настройки, пользуясь указаниями на положение рукояток коробки подач, находящимися на станке;

4) если заданный шаг не соответствует табличному (см. табл. 4.2), то для нарезания резьбы необходимо выполнить специальную настройку, применяя расчетную формулу для определения передаточного отношения гитары сменных колес.

Например, для метрической резьбы расчетная формула имеет вид:

(K/L)·(M/N) = (5/8)·(Pн/Pт)

где

Pн – шаг нарезаемой резьбы,

Pт – табличное значение шага, ближайшее к шагу нарезаемой резьбы.

По результатам расчета сменные колеса выбирают из следующего набора:

36, 40, 44, 45, 46, 48, 50, 52, 54, 56, 57, 60, 64, 65, 66, 70, 72, 73, 75, 80, 86, 90, 127

(все зубчатые колеса имеют одинаковый модуль m = 2мм).

Нарезание резьбы в зависимости от шага Pн проводят за несколько проходов.

Различают четные и нечетные резьбы:

Четной называют резьбу, у которой отношение шага (хода) к шагу ходового винта станка (или наоборот) является целым числом.

Нечетной – ту, у которой указанное отношение дробное.

Это разделение определяет приемы настройки станка, которые используются при нарезании резьбы.

При нарезании четной резьбы по окончании прохода резец перемещают в исходное положение вручную или механически (ускоренно) при разомкнутой разъемной гайке ходового винта. Кинематическая связь шпинделя и ходового винта обеспечивает возможность включения разъемной гайки ходового винта при любом положении резца относительно резьбы и гарантирует точное попадание его в нарезаемую канавку резьбы.

При нарезании нечетной резьбы после каждого рабочего прохода резец отводят от заготовки в поперечном направлении, переключают суппорт на обратный ход и, не размыкая разъемную гайку, отводят резец в исходное положение. Затем резец устанавливают на заданную глубину резания и выполняют следующий проход.

Рассмотрим наладку станка на примере.

Пример.

Требуется нарезать метрическую резьбу с шагом Pн = 5,5 мм.

Наружный диаметр заготовки D = 40 мм. Материал заготовки – конструкционная сталь. Материал резца – быстрорежущая сталь. Скорость резания v = 0,33 м/с.

Решение:

1) по заданной скорости резания рассчитываем частоту вращения шпинделя:

nшп = 1000 · 60 · v / (πD) = 1000 · 60 · 0,33 /( 3,14 · 40) = 159 об/мин

Полученное значение nшп = 159 об/мин корректируем по табл. 4.1. Для наладки станка принимаем ближайшее к расчетному табличное значение – nшп = 160 мин–1;

2) по табл. 4.2 определяем соответствие заданного шага Pн нарезаемой резьбы табличному значению Pт;

3) заданный шаг резьбы Pн не соответствует табличному Pт.

Выполняем специальную настройку, пользуясь расчетной формулой для определения передаточного отношения гитары сменных колес для метрической резьбы.

Ближайшие к шагу нарезаемой резьбы Pн значения Pт равны 5 или 6 мм. Выбираем Pт = 6 мм и подставляем это значение в расчетную формулу:

Числа зубьев сменных колес выбираем из набора сменных колес:

K = 50, L = 80, M = 66, N = 72

Проверяем условие сцепляемости подобранных сменных зубчатых колес (рис. 4.7)

Из конструктивных соображений зубчатые колеса гитары должны иметь следующие значения числа зубьев:

K ≤ 88, N ≤ 73; K + L + M ≥ 260

4) подобранные расчетным путем сменные колеса устанавливаем на станок. При этом коробку подач настраиваем с помощью рукояток на шаг Pт = 6 мм.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

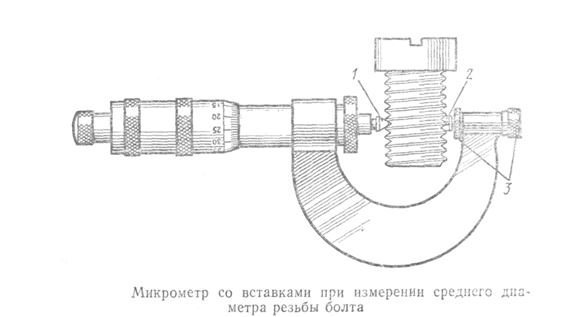

- Следить за исправностью приспособлений, своевременно подтачивать инструменты. Контроль качества резьбы Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

- Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

Применение плашек

Плашки целенаправленно используют для работы с теми же метизами в виде болтов и шпилек, но только при создании внешней резьбы. Зона, которая планируется к нарезке, предварительно обрабатывается и зачищается. Также диаметр нарезкой поверхности рассчитывается таким образом, чтобы он был меньше внешнего диаметра нанесенной резьбы. В случае с метрической техникой эта разница может составлять 0,2 мм для небольшой резьбы. Чтобы образовать заход резьбы, предварительно на торце заготовки снимается фаска, соответствующая высоте резьбового профиля.

Хотя сам процесс может осуществляться и ручным способом, чаще всего выполняется машинное нарезание резьбы плашкой на токарном станке с применением специального патрона-плашкодержателя. Сам патрон фиксируется в задней пиноли или в гнезде головки с несколькими нишами крепления. Средняя скорость такой нарезки будет составлять 5-6 м/мин.

Читайте также: Анодированное покрытие: что это, где применяется, как изготавливается

Приемы нарезания резьбы резцами

После наладки станка, закрепления обрабатываемой детали, установки и закрепления резца, включают станок и начинают нарезать резьбу, незначительно углубив резец в металл. На поверхности детали получается винтовая риска, шаг которой проверяют линейкой, штангенциркулем или резьбомером. Перед началом следующего прохода резец углубляют по лимбу на требуемую величину.

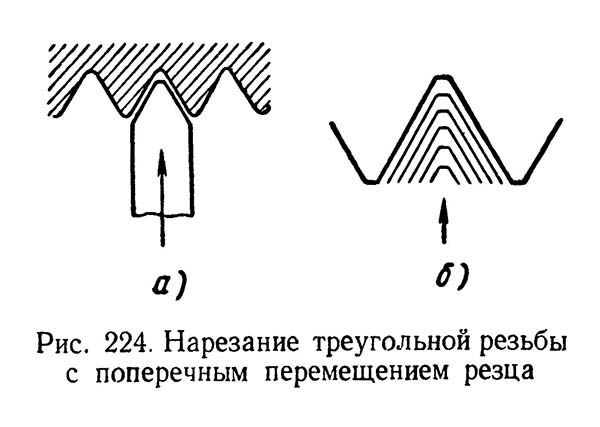

Нарезать профиль треугольной резьбы резцами можно следующими способами.

Первый способ.

Резец устанавливают перпендикулярно оси детали (рис. 224, а), пользуясь шаблоном, как показано на рис. 219.

Перед каждым новым проходом резец выводят из канавки, перемещая поперечный суппорт на себя. Затем дают станку обратный ход, возвращая продольные салазки суппорта в начальное положение. По возвращении продольных салазок резцу дают поперечное перемещение (рис. 224, б). Отсчет ведут по лимбу винта поперечной подачи. Так повторяют все эти приемы до тех пор, пока резьба не будет нарезана на полную глубину профиля.

Как видно из рис. 224, б, резьба в этом случае нарезается равномерно обеими режущими кромками. При черновом нарезании отделяющиеся толстые стружки мешают друг другу, поэтому возможно заедание резца и получение шероховатой, надорванной поверхности резьбы; при чистовом нарезании, когда снимается небольшая стружка, поверхность получается чистой.

Такой способ подачи резца применяется для нарезания резьб с шагом Sp меньше 2 мм; как на черновых, так и на чистовых проходах резец подается за каждый проход на глубину t = 0,05.. 0,2 мм.

Второй способ. Если шаг нарезаемой резьбы больше 2 мм, резьбу нарезают особым резцом (рис. 225, а). Его устанавливают в верхней части суппорта, повернутой на угол α/2 равный половине угла профиля резьбы, и подают боковым врезанием, перемещая верхнюю часть суппорта под углом к оси детали в направлении, указанном стрелкой. При такой установке резца резание осуществляется в основном левой режущей кромкой (рис. 225, б); правая режущая кромка снимает очень тонкую стружку, поэтому изнашивается медленно.

После каждого прохода резец выводят из канавки, перемещая поперечный суппорт на себя (верхнюю часть суппорта не трогают). Затем включают обратный ход станка и возвращают продольные салазки суппорта в их начальное положение. Перед каждым следующим проходом подают поперечный суппорт в прежнее положение (по лимбу, либо по упору). Углубляют резец перемещением верхней части суппорта по лимбу.

Для получения более точной резьбы окончательное нарезание выполняют по первому способу (см. рис. 224).

Канавки для выхода резьбового резца. При нарезании как наружной, так и внутренней резьбы у деталей с уступами необходимо предусматривать канавки для выхода резца, чтобы предохранить его от поломки (рис. 226 и 227). Глубина канавки должна быть немного больше глубины резьбы, а ширина канавки должна равняться 2—3 шагам резьбы.

Нарезание правой и левой резьб. При нарезании правой резьбы ходовой винт и шпиндель вращаются против часовой стрелки, а суппорт с резцом перемещаются от задней бабки к передней (см. рис. 193, а). При нарезании левой резьбы трензель должен быть установлен так, чтобы ходовой винт вращался в обратном направлении, т. е. по часовой стрелке при обычном направлении вращения шпинделя. При этом суппорт должен перемещаться к задней бабке (см. рис. 193, б), следовательно, нарезание левой резьбы должно начинаться с левого конца детали, т. е. ближайшего к передней бабке.

Охлаждение. Применение смазывающих и охлаждающих жидкостей при нарезании резьбы является обязательным. Обильное охлаждение предохраняет резец от затупления и способствует получению чистых боковых поверхностей резьбы. В качестве охлаждающих жидкостей при нарезании резьбы в стали и латуни рекомендуются эмульсии, сульфофрезол (дает лучшие результаты); чугунные детали можно нарезать всухую или с керосином.

Читайте также: Технические характеристики токарно-винторезного станка 16к20

Основной профиль наружной и внутренней трапецеидальной резьбы

В следующей таблице представлены характеристики основного профиля наружной и внутренней трапецеидальной резьбы:

| Дистанция между соседними точками профиля (шаг) | Расстояние между вершиной и основанием |

| 1.05 – 1.07 | 2.08 – 3.01 |

| 2.03 – 2.05 | 3.07 – 5.05 |

| 3.03– 3.05 | 5.06 – 7.02 |

| 4.03– 4.05 | 7.05 – 8.08 |

| 5.03– 5.05 | 9.03 – 10.04 |

| 6.03– 6.05 | 11.02 – 12.09 |

| 7.03– 7.05 | 13.06 – 14.05 |

| 8.03 – 8.05 | 14.09 – 15.02 |

| 9.03– 9.05 | 16.07 – 18.03 |

| 10.03– 10.05 | 18.06 – 21.08 |

| 12.03– 12.05 | 22.03 – 26.01 |

| 14.03– 14.05 | 26.02 – 28.04 |

| 16.03 – 16.05 | 29.09 – 31.05 |

| 18.03– 18.05 | 33.06 – 35.09 |

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.