Углеродистая сталь, марки, типы, свойства и качества. Как влияет содержание углерода на свойства сталей

Что собой представляют углеродистые стали

Углеродистые стали представляют собой сплав железа, в котором содержание углерода до 0,6%. Количество серы и фосфора зависит от качества металла. Легирующие элементы присутствуют в незначительном количестве. Качественные характеристики зависят от количества углерода, серы, фосфора, марганца и кремния.

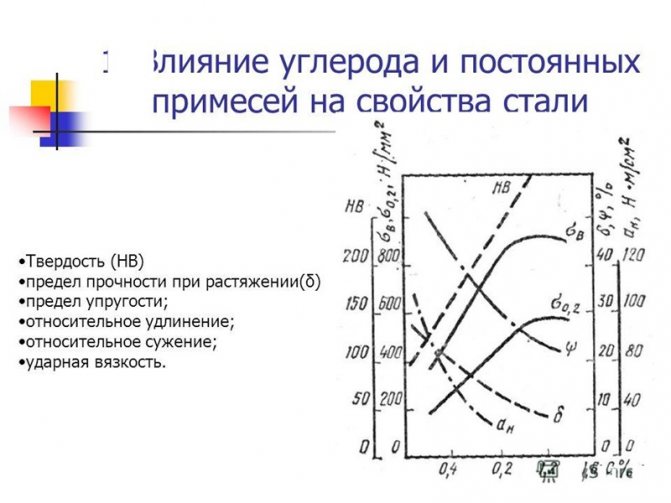

- твердость;

- свариваемость;

- прочность;

- вязкость;

- упругость.

Чем больше углерода, тем выше твердость, хрупкость и хуже свариваемость.

Сущность процесса улучшения стали

После закалки стали в ней преобладают структуры мартенсита. Высокий отпуск стали заключается в нагреве, как минимум, на 20-40°C ниже точки Ac1 (см. Диаграмму железо-углерод), но не ниже 500°C, выдержке и контролируемом охлаждении детали.

Улучшение сталей на диаграмме железо-углерод

На втором этапе улучшения сталей – процессе высокого отпуска стали – происходит диффузионный распад мартенсита до образования сорбита отпуска (см. Элементы теории термической обработки). Сорбит отпуска имеет однородную и дисперсную структуру.

Влияние углерода на структуру и свойства сталей

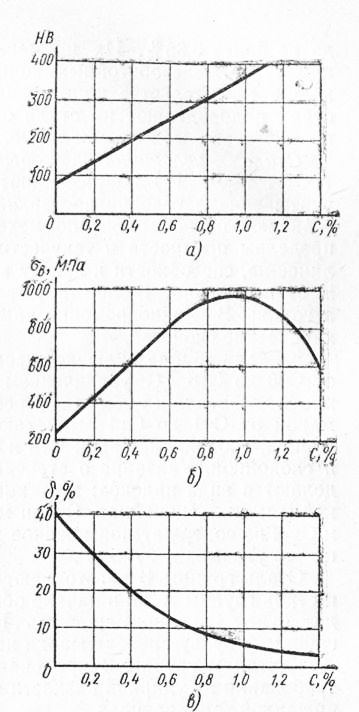

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность и твердость и уменьшается пластичность. Прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются .

Читайте также: Балка: сущность, основные виды, целесообразность использования, рекомендации

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Изменение структуры стали с увеличением содержания углерода

“Пройдемся” вдоль оси содержания углерода на участке диаграммы состояния системы железо-углерод, которая соответствует сталям (рисунок 1): от 0 до 2 % углерода.

Рисунок 1 – Двойная диаграмма состояния железо-углерод

Феррит

Структура стали, содержащей от 0 до 0,02 % углерода, включает феррит и третичный цементит (рисунок 2).

Рисунок 2 – Микроструктура стали: феррит с третичным цементитом по граница зерен

Феррит и перлит

Дальнейшее увеличение содержания углерода приводит к появлению нового структурного компонента – эвтектоидного феррита и цементита (перлита). Сначала перлит появляется как отдельный включения между ферритными зернами, а затем, при содержании углерода 0,8 %, занимает весь объем. Перлит представляет собой двухфазную смесь, которая обычно имеет пластинчатую структуру (рисунок 3).

Рисунок 3 – Микроструктура перлита в стали

Перлит и цементит

Когда содержание углерода поднимается выше 0,8 %, наряду с перлитом образуется вторичный цементит. Вторичный цементит выделяется в форме игл (рисунок 4).

Рисунок 4 – Микроструктура стали: вторичный цементит (иглы) и перлит

Количество цементита возрастает с увеличением содержания углерода. При содержании углерода 2 % цементит занимает 18 % поля зрения микроскопа. При содержании углерода более 2 % формируется эвтектическая смесь.

В каких сферах используют углеродистую сталь

Благодаря высокой прочности, хорошей обрабатываемости, долговечности и сравнительной дешевизне углеродистые стали нашли свое применение во многих отраслях народного хозяйства.

Особенно они популярны в машиностроении, что связано со способностью металла сопротивляться активным нагрузкам, а также с высокими пределами усталости. Так, углеродистая сталь выступает в качестве основного материала для производства:

- маховиков;

- зубчатых передач редукторов;

- корпусов шатунов;

- коленчатых валов;

- поршней плунжерных насосов.

Из углеродистых сплавов производят технологическую оснастку для легкой, деревообрабатывающей промышленности. Во всех этих случаях используют конструкционные углеродистые стали. После цементации этот тип металла используется в создании износоустойчивых деталей, эксплуатация которых будет сопровождаться значительными динамическими нагрузками.

На основе низко и среднеуглеродистой стали осуществляют выпуск:

- уголков;

- швеллеров;

- труб;

- двутавров и других профилей

Начальные свойства конструкционных углеродистых сталей подлежат повышению путем проведения термообработки (закалки).

Выпуск инструментов различного назначения базируется на применении инструментальных стальных сплавов, которые содержат 0,65–1,32% углерода:

- молотки, керны, отвертки, зубила, кузнечный инструмент, косы (марка инструментальной углеродистой стали У7 и У7А);

- ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы (марка У8, У8А);

- сверла, фрезы малого диаметра, ленточные пилы, развертки (марка У10, У10А);

- токарные резцы по дереву, ножовочные полотна по металлу, напильники, граверный инструмент (марка У12, У13).

Инструментальные углеродистые стали применяют для производства измерительных приборов. Чтобы получить небольшую деталь с точностью линейных размеров в несколько сот миллиметров, нельзя допускать нагрева или деформации заготовки в результате оказываемого давления режущим инструментом.

Востребовано использование углеродистых сталей обыкновенного качества в строительстве, некоторые марки применяются в машино-, судостроении.

Общие характеристики

Углеродистая сталь делится на 3 группы по требованиям к химическому составу и механическим свойствам. Обозначение буквенное. Определяющим для группы является:

- А — механические свойства;

- Б — химический состав;

- В — строго выдерживается химсостав и основные механические свойства.

Сплавы группы В проверяются на химию, и во время разлива с ковша берется образец для проверки механических характеристик — предел прочности на растяжение и изгиб, ударная вязкость. Твердость регулируется термообработкой.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. Содержание неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. Содержание кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Читайте также: Лучшие способы чистки в домашних условиях изделий из латуни

Нагрев стали

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Что дает углевод который содержится в стали

- Сварка чугуна

- Сварка металлов в домашних условиях

- Часто задаваемые вопросы по Сварке Металлов

Количество цементита будет увеличиваться, как только рост содержания углерода в стали пойдет вверх. При этом доля феррита будет одновременно снижаться. Если между составляющими будет изменено соотношение, то пластичность уменьшится, а прочность и твердость повысится. Прочность будет повышаться до тех пор, пока содержание углерода будет в 1%, но после этого она обязательно уменьшится, потому что будет образовываться цементитная грубая сетка.

Если говорить простым русским языком, то углерод имеет прямое влияние на свойства вязкости. Если в сплаве увеличить количество углерода, то изделие не будет поддаваться резкой ломкости, а ударная вязкость снизится.

Кроме того, есть и другие процессы, которые может вызвать увеличение состава углерода:

- — повысится электросопротивление;

- — увеличивается коэрцитивная сила;

- — проницаемость магнитов будет снижена;

- — индукция магнитов станет не такой плотной.

Кроме того, нужно помнить и о том, что углерод может повлиять и на технологические процессы. Кроме всех положительных моментов, описанных выше, литейные свойства стали будут значительно ухудшены как только в составе повысится содержание углерода. Более того, свариваемость будет значительно хуже и резать и обрабатывать давлением такие стали будет значительно труднее. Но, это не значит, что если в стали не будет содержаться углерод, то с ней не будет возникать никаких проблем. Стали, в которых будет маленькое содержание углерода, также будут плохо резаться.

Но, кроме углерода в стали могут содержаться и другие примеси, о которых также нужно обязательно помнить. Делятся такие примеси на три постоянные группы:

1. Стандартные. Сюда относятся кремний, сера, фосфор, марганец. При этом первый и последний считаются примесями технологического типа. Эти примеси вводят в самом процессе выплавки стали, чтобы она раскислилась.

2. Скрытые. Сюда относятся газы такие, как кислород, водород, азот. Они будут попадать в сталь непосредственно уже при выплавке. Благодаря им будет снижено сопротивление хрупкому разрушению.

3. Спец- примеси. Такие примеси вводят в сталь зависимо от того, какие свойства в результате вы от нее ожидаете. Ознакомиться с такими примесями можно у консультантов специализированных компаний, чтобы определиться с тем, что именно вам понадобится для улучшения и закрепления, так сказать, результата.

Для справки:

Легированные элементы – это примеси, о которых было описано выше, а стали – это легированные стали. Очень многие путают понятия, из-за чего в последствии возникают проблемы непосредственно в работе.

Тщательно подготовьтесь в рабочему процессу, чтобы в результате не получить некачественное выполнение, которое придется доделывать или вовсе – исполнять с ноля.

- Чем отличается аргонная, аргонно дуговая и газовая сварка

- Для чего нужен защитный газ при сварке

- Как расшифровывается TIG, MIG-MAG, MMA сварка

Как начать варить аргоном TIG ТИГ сварка алюминия

Производственные методы и варианты деления по качеству

Получение углеродистых сталей основано на переработке чугуна и черного лома с уменьшением серы, фосфора и углерода до нужной концентрации. При этом используют различные технологии, которые отражаются на качестве производимого металла. В результате получают стальные сплавы следующих видов:

- высококачественные;

- качественные;

- обыкновенного качества.

Первые два типа углеродистых сталей производят с применением конвертеров, мартеновских и более современных электрических плавильных печей. Химический состав таких сталей, концентрация содержащихся примесей строго регулируется ГОСТами 1435–99 и 1050–88. Так, для качественных стальных сплавов можно использовать серу в количестве не более 0,04%, фосфор — не больше 0,035%, для высококачественных соответственно — менее 0,018 % и не больше 0,025 %. Углеродистые стали этих категорий имеют структуру повышенной чистоты.

Выплавку стальных сплавов обыкновенного качества осуществляют на базе кислородных конвертеров и мартенов, затем из них формируют большие слитки. В сравнении с предыдущими двумя категориями, углеродистые стали, обладающие обыкновенным качеством, характеризуются содержанием большого количества вредных примесей. Согласно ГОСТу 380–2005 серы в них содержится до 0,05%, фосфора — до 0,04%. Такой материал подвергают горячей, холодной прокатке с целью выпуска тонко-, толстолистового материала, широких металлических полос.

Читайте также: Назначение напильников, их формы, насечки и маркировка

Новые свойства и преимущества сплава

Углерод в составе стали дает ей дополнительные преимущества, прежде всего это:

- достаточная твердость поверхностного слоя и относительная мягкость внутреннего слоя;

- хорошая обрабатываемость;

- долговечность;

- доступная цена.

С увеличением доли углерода возрастает твердость, прочность и уменьшается пластичность, следовательно, чем его больше, тем труднее процесс обработки резанием, хуже показатели деформации и сваривания. Исходя из этого выделяют следующие виды стали:

- Низкоуглеродистые, с долей менее 0,25%. Они достаточно пластичны, легко поддаются деформации и обработке.

- Среднеуглеродистые, с долей 0,3-0,6%. Этот вид также пластичен, имеет средний показатель прочности.

- Высокоуглеродистые, с долей 0,6-2%. С низкой вязкостью и высоким показателем прочности. Сварка производится только с предварительным разогревом до 225 градусов.

Помимо основных механических свойств, увеличение содержания углерода дает повышение порога хладноломкости.

Классификация по степени раскисления

По степени раскисления углеродистые сплавы делятся на такие типы:

- кипящие;

- спокойные;

- полуспокойные.

Кипящие сплавы обыкновенного качества сразу после внесения раскислителя выпускаются из печи. В отдельных случаях раскисление производится в ковше. В результате в под коркой образуется много воздушных пузырьков.

У инструментальных сплавов реакция раскисления начинается до разлива и полностью заканчивается при заливке в ковш.

Кипящие стали используют для производства слитков, слябов и блюмсов — проката крупного сечения. В дальнейшем происходит переплавка их на высококачественный металл в электрических печах или переделка на прокат меньшего диаметра — круг, квадрат. Воздух в процессе переработки выходит, зерно вытягивается вдоль, увеличивая механические свойства стали. Полуспокойные стали отличаются повышенной ковкостью.

Классификация углеродистых сталей | Матвед 4

Методы производства и различия по качеству

По методам производства сплавы делятся на три типа:

- мартеновские;

- конвекторные;

- в электропечах.

Способ производства и разделение по качеству указывается в сертификате на металл и может обозначаться буквенно в конце маркировки. Например, ВД — электродуговой переплав, Ш — шлаковый переплав.

Мартеновские с наиболее низким качеством идет на переделку и прокат группы А. В электропечах производится сплав высокого и очень высокого качества.

Влияние нитрид ванадия на свойства стали

| № п/п | Свойства | Описание | Параметр |

| 1 | Механические свойства | Обозначение в марке стали | АФ |

| 2 | Предел прочности | Значительно повышает | |

| 3 | Предел текучести | Значительно повышает | |

| 4 | Относительное удлинение | Снижает | |

| 5 | Твердость | Повышает | |

| 6 | Ударная вязкость | Не оказывает заметного влияния | |

| 7 | Усталостная прочность | Повышает | |

| 8 | Технологические свойства | Свариваемость | Не оказывает заметного влияния |

| 9 | Коррозионная стойкость | Повышает | |

| 10 | Хладостойчивость | Не оказывает заметного влияния | |

| 11 | Красноломкость | Не оказывает заметного влияния |

Особенности маркировки

Маркировка углеродистых сталей имеет буквенно-цифровое значение и на торце проката обозначается определенным цветом. Ст в начале означает нормальное качество. Затем идет цифра, указывающая количество углерода и способ раскисления.

Для материала с повышенным качеством обозначение начинается со слова Сталь, затем углерод в сотых долях и буквенное обозначение легирующих элементов.

Высококачественные обозначаются в конце буквой А. Специальные, высокоуглеродистые, инструментальные — У, быстрорежущие — Р.

Маркированная углеродистая сталь

Читайте также: Технология сварки нержавеющей стали. Влияние легирующих элементов и подбор способа сварки

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Читайте также: Сколько раз стали чемпионами мира по хоккею

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных — до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 — Испытание арматурного стержня для определения химического состава стали.

Рис.2 — Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

Читайте также: Помогите мы стали бомжами

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р — доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ — генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Источник

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

Маркировка стали для ножа, расшифровка марки стали для ножа, свойства легированной стали для ножа

Улучшение сталей в ООО КВАДРО

Мы производим по чертежам Заказчика или режимам термической обработки термообработку сталей (в т.ч. нержавеющих, инструментальных и т.п.), а так же иных металлов и сплавов (алюминиевых и титановых, латуней и бронз, и т.д.).

Кроме улучшения стали мы производим и иные виды термической обработкиметаллов на заказ, например:

Углеродистая сталь

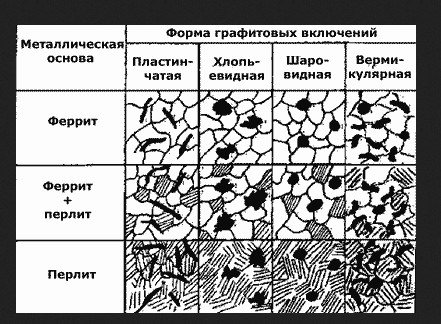

Углеродистой называют нелегированную сталь, содержащую 0,04…2% углерода. Кроме того, в состав такой стали входят постоянные примеси, неизбежно присутствующие в ней в связи с условиями производства: до 1% марганца, до 0,4 кремния, до 0,07 серы, до 0,09% фосфора.

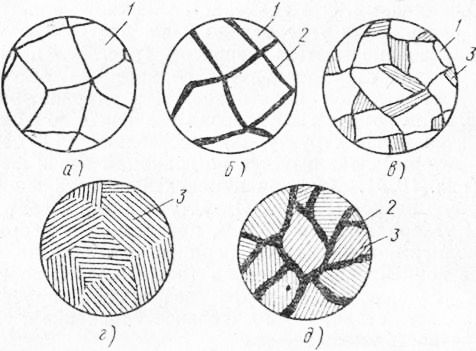

Рис. 10. Схемы микроструктур стали в равновесном состоянии: а — ферритной, б — ферритно-цементитной, в — ферритноперлит-ной, г — перлитной, д — перлитно-цементитной; 1 — феррит, 2 — цементит, 3— перлит

Структура и свойства углеродистой стали зависят от содержания углерода и скорости охлаждения. Медленно охлажденные стали характеризуются равновесными структурами, не изменяющимися при последующем нагреве вплоть до температуры 728 °С. Быстрое охлаждение приводит к образованию неравновесных структур, которые при последующем нагреве стремятся перейти в равновесные. Среди структурных составляющих медленно охлажденной стали выделяют феррит, цементит и перлит (рис. 10).

Феррит – твердый раствор углерода (до 0,02% ) в железе. По свойствам близок к чистому железу. Твердость феррита НВ60…80, предел прочности при растяжении 250 МПа. Феррит мягок и пластичен.

Цементит — карбид железа Fe3C — химическое соединение, содержащее 6,67% углерода. Характеризуется высокой твердостью (НВ700…800) и хрупкостью.

Перлит — механическая смесь феррита и цементита. Вследствие упрочняющего влияния цементита перлит обладает более высокой прочностью и твердостью, чем феррит, но менее пластичен.

По мере возрастания количества углерода изменяются соотношения между отдельными структурными составляющими. Это сказывается на свойствах стали. При содержании углерода до 0,006% структура стали образована чистым ферритом (рис. 10,а). Прочность такой стали сравнительно невелика, зато она обладает высокой пластичностью и ударной вязкостью. Если количество углерода увеличить до 0,025%, появится новая структурная составляющая — цементит, который локализуется по границам зерен феррита (рис. 10,6). Хрупкая цементитная сетка снижает ударную вязкость стали. Структура стали с содержанием углерода более 0,025% представлена ферритом и перлитом, причем доля перлита тем больше, чем выше концентрация углерода (рис. 10,в). С повышением содержания перлита возрастают прочность и твердость стали, а относительное удлинение и ударная вязкость уменьшаются.

Структура стали, содержащей ровно 0,8% углерода, представлена только перлитом (рис. 10,г). Если концентрация углерода превышает 0,8%, в структуре появляется цементит, располагающийся по границам зерен пердита (рис. 10, д). При содержании углерода около 1% хрупкий цементит образует сетчатую структуру. Это снижает прочность стали и делает ее хрупкой.

Влияние состава и структуры на некоторые механические свойства стали графически изображено на рис. 11. С повышением концентрации углерода твердость стали закономерно возрастает, относительное удлинение уменьшается; прочность же возрастает до некоторого предела (0,8… 1%), а затем падает.

Значительное влияние на свойства стали оказывают примеси. Кремний и марганец увеличивают проч-стали относительно небольшое. Фосфор и сера — вредные примеси в стали при любой их концентрации. Сера снижает механические свойства и вызывает красноломкость стали. Фосфор значительно увеличивает хрупкость стали,особенно при отрицательной температуре (т. е. вызывает хладноломкость). Полное удаление из стали фосфора и серы сопряжено с большими затратами топлива и энергии, поэтому на практике ограничивают их содержание до безопасных пределов.

Углеродистые стали классифицируют по способу производства и назначению.

По способу производства различают мартеновскую, кислородно-конвертерную, бессемеровскую и электросталь.

По назначению углеродистые стали разделяют на конструкционные и инструментальные.

Конструкционные стали содержат углерода не более 0,65% . Их применяют для изготовления арматуры железобетонных конструкций. Используемые в строительстве конструкционные углеродистые стали подразделяют на стали обыкновенного качества, качественные и специальные.

Рис. 11. Графики зависимости механических свойств стали от содержания углерода:

Сталь углеродистая обыкновенного качества (ГОСТ 380—71*) подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В — одновременно химический состав и механические свойства.

Каждая группа включает несколько марок стали— от Ст0 до Ст6. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб — полуспокойной и спокойной. Указание о степени раскисления стали делают в виде индекса: кп — кипящая; пс — полуспокойная; сп — спокойная. Стали марок Ст3Гпс, Ст3Гсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

К сталям группы В предъявляют дополнительные требования по ударной вязкости при нормальной и пониженной температурах.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: Ст3кп — группа А, сталь 3, кипящая, категория 1; БСт2пс2 — группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ — группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные стали Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах. Из стали СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, уголкового, швеллерного, двутаврового проката.

Сталь качественная конструкционная (ГОСТ 1050—74**) содержит по сравнению со сталью обыкновенного качества меньше серы и фосфора (до 0,04% каждого). Сталь весьма однородна по составу. Благодаря этим особенностям она характеризуется более высокими механическими свойствами.

В обозначении марок стали ставят двузначные цифры, показывающие среднее содержание углерода в сотых долях процента. Например, марка 45 означает, что сталь содержит 0,42…0,50% углерода. Качественные стали выпускают марок от 05 до 85. Сталь марок 20…45 используют для анкерных колодок и клиньев при натяжении арматуры.

Кроме того, выпускают углеродистые качественные стали с повышенным содержанием марганца — 15Г, 20Г…70Г, где буква Г означает, что в их состав входит 0,7…1,2% марганца.

Специальные стали характеризуются однородной мелкозернистой структурой. В изделиях не должно быть внешних дефектов — раковин, трещин, пор. Из стали изготовляют, в частности, металлические конструкции мостов.

Инструментальные качественные углеродистые стали содержат 0,65…1,35% углерода. Эти стали маркируют так: буква У и цифры показывают среднее содержание углерода в десятых долях процента. Выпускают их марок У7, У8…У13. Содержание марганца в этих сталях не более 0,4, кремния — 0,35, серы — 0,03 и фосфора — 0,035%. Кроме того, выпускают высококачественные стали, содержащие еще меньше серы и фосфора. В обозначениях марок высококачественных сталей в отличие от качественных добавляют букву А, например сталь У7А, У8А.

Читать далее: Теплоизоляционные материалы Основные свойства строительных материалов Фиксаторы арматуры Материалы для смазывания форм Сборные бетонные и железобетонные конструкции Арматурные изделия и закладные детали Проволочная арматура Стержневая арматура Классификация арматуры и технические требования к сталям Обработка давлением

Читайте также: Тигель для плавки свинца (механический и электрический клапан)