Как ламинировать бумагу, документы, визитки, рисунки в домашних условиях. Модернизация выпарных станций. Опыт АЦБК

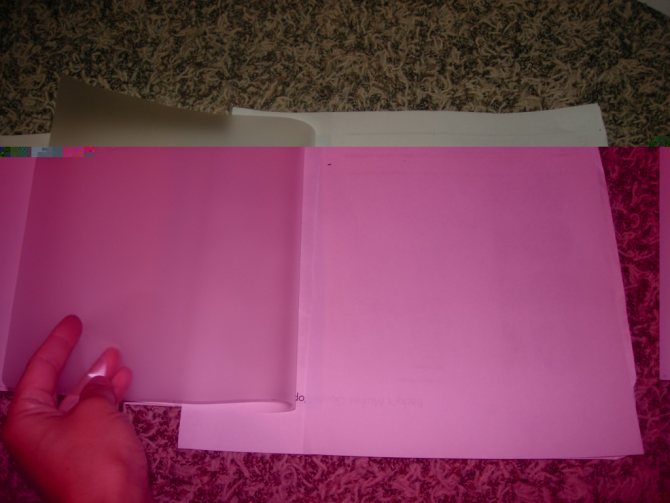

Самоклеящиеся пленки

© RecallInformatica

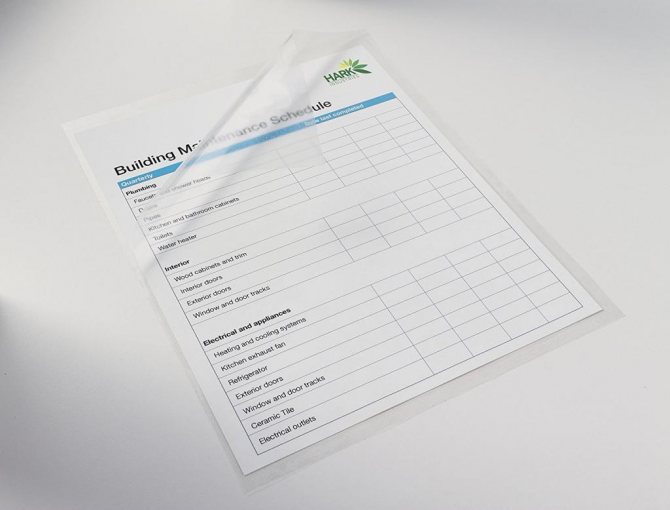

Купите самоклеящуюся пленку для ламинирования. Такие пленки продаются наборами по 20 – 100 штук, и стоят совсем недорого. Рекомендуется покупать пленки с сеткой на задней стороне – она поможет правильно расположить лист бумаги.

Читайте также: Презентация «бытовые отходы». Презентация по экологии на тему «Способы утилизации твёрдых бытовых отходов» Утилизация пищевых отходов презентация

Самоклеящаяся пленка – это лист полипропилена, покрытый клеем с одной стороны. Такие пленки предназначены для ламинирования вручную, которое производится следующим образом:

- Отделите верхнюю часть пленки от подложки, поддев его ногтем. Не прикасайтесь к клейкой стороне пленки, чтобы не оставить отпечатков.

- Приклейте верхнюю часть листа на клейкую поверхность пленки. Будьте аккуратны, приклеивайте лист так, чтобы в конце процедуры вся его поверхность оказалась на пленке.

- Постепенно отделяя пленку от подложки, одновременно наклеивайте ее на лист, постоянно выравнивая пленку с помощью линейки (или кредитной карты).

- Таким же образом наклейте вторую пленку на обратную сторону листа.

- Обрежьте лишнюю пленку по краям. Готово, лист заламинирован!

Разумеется, можно сделать все проще – полностью отклеить пленку от подложки, и сразу приклеить ее к листу, разгладив рукой. Но тогда вы рискуете получить пузыри воздуха между пленкой и бумагой, которые придется прокалывать иглой, а это может ухудшить внешний вид листа.

«Вторичное» волокно

В качестве сырья для получения волокон целлюлозы может использоваться не только «чистая древесины», но и «отработанная» бумага — макулатура.

Отходы сортируют и превращают в макулатурную массу путем механической обработки в воде. После гидро — разбивателя, где бумажная масса распускается, сырье очищается и отправляется в картоноделательную машину.

В зависимости от природы исходного сырья, степени его обработки и переработки вторичное волокно может обладать различными свойствами.

Обратите внимание:

Следует помнить, что всякий раз при переработке бумаги средняя длина волокна и способность к образованию межволоконных связей уменьшается. Кроме того, некоторые виды картона и бумаги изначально не подлежат вторичной переработке. Все это делает необходимым поступление на рынок волокна, полученного непосредственно из древесины. Иначе качество бумажного продукта будет снижаться.

В зависимости от вида и источника макулатуры существует много сортов макулатурного сырья. Они отличаются качеством и степенью пригодности для повторного использования.

Например:

- самое дорогое сырье — это белая бумага, не содержащая древесной массы.

- газетно-журнальная бумага обладает средней стоимостью и качеством.

- самая дешевая — смешанная макулатура, содержащая бумагу и картон.

Всего же, к примеру, в европейском отраслевом перечне описывается 57 видов макулатурного сырья. Подобные же перечни имеются в США, Японии и других развитых странах.

Исходя из назначения и требований к продукции, некоторые виды картона изготавливаются целиком из макулатурной массы — либо ее содержание в изделиях высоко. Другие же изделия изготавливают только из высококачественного первичного волокна — целлюлозы либо ее смеси с древесной массой.

Оборудование для переработки бумаги

Механизмы подбирают с учетом длины цикла.

Небольшие предприятия осуществляют:

- Сбор и прессование макулатуры, сырье отправляют на целлюлозно-бумажные комбинаты. Понадобится пресс, погрузочно-разгрузочные механизмы.

- Частичную подготовку вторсырья, бумажные отходы измельчают, замачивают, взбивают в пену, дезинфицируют, отбеливают.

Приобретают:

- станок для производства пульпы;

- баки;

- насосы;

- мешалки;

- аппарат для отбеливания;

- дезинфекции;

- пенообразователи.

Технология переработки по полному циклу производится только на крупных комбинатах. Предприниматели приобретают готовые линии по производству салфеток, туалетной бумаги, кластеров для яиц.

Оборудование для переработки вторсырья – самая затратная статья расходов. Линии по переработке макулатуры стоят от 300 тысяч рублей до 3 млн. Выпускают установки для каждой отдельной операции, комбинированные агрегаты – мини-заводы по производству сырья для комбинатов мощностью 3 тонны в день.

Тратить деньги на дорогую технику нецелесообразно, возникнут проблемы с обеспечением вторсырьем. Объем собираемой макулатуры возрастает в летний период, необходимо предусмотреть площади для складирования.

Ламинирование утюгом

© Yashpreet Singh / YouTube

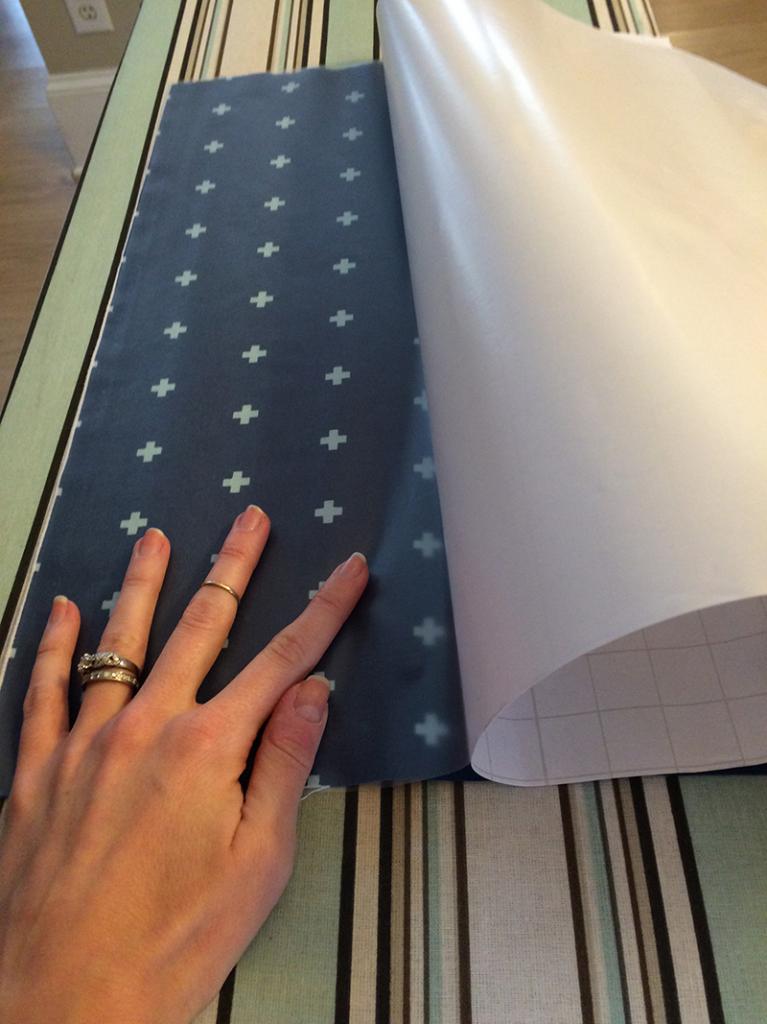

Купите в канцелярском магазине пакетную пленку для горячего ламинирования

. Она представляет собой пакет наподобие папки. Ее внутренняя поверхность, в отличие от самоклеящейся пленки, не будет липкой – она покрыта термочувствительным клеем, который расплавляется при температуре 70°С.

Ламинируйте по следующей истнукции:

- Расположите лист бумаги в середине пакета, оставив равное расстояние по краям.

- Поместите пакет с бумагой на ровную плоскую поверхность, и накройте его сверху тонким хлопковым полотенцем.

- Нагрейте утюг до 100°С.

- В течение 30 секунд гладьте ту часть полотенца, под которой находится пакет с бумагой, равномерно покрывая всю поверхность пакета. При этом немного давите на утюг (но без излишеств, достаточно будет небольшого усилия).

- Высокая температура и давление расплавят термочувствительный клей, и два слоя пакета плотно приклеятся к листу. Снимите полотенце и дайте ламинированной бумаге остыть.

- Возьмите заламинированную бумагу в руки и внимательно осмотрите ее со всех сторон. Если вы обнаружите незакрепленные участки пленки или пузыри с воздухом, пройдитесь по ним утюгом еще раз (не забываем про полотенце). Если воздушный пузырь не исчез, проколите его иглой и пройдитесь утюгом еще раз.

© kaspars7 / Canva

Процедура ламинирования окончена! Результат работы не будет сколько-нибудь отличаться от той же процедуры, проведенной с помощью прибора – ламинатора.

Важно!

Читайте также: На празднике двора в Саранске можно сдать макулатуру и ненужные батарейки

Если вы опасаетесь, что под воздействием температуры документ испортится, горячее ламинирование вам не подойдет. В таком случае лучше воспользоваться самоклеящейся лентой или процедурой

холодного ламинирования

(клей расплавляется при оказании высокого давления на пленку). Однако для холодного ламинирования используют пакеты другого типа, и без ламинатора обойтись не получится.

Иные виды сырья в изотовлении картона

Содержание волокнистых (целлюлозных) полуфабрикатов достигает в изготовлении бумаги и картона 88%. Остальные 12% приходятся на неволокнистые добавки. Это могут быть:

- минеральные пигменты для мелования;

- наполнители и вещества для проклейки в бумажной массе;

- добавки для придания прочности;

- вещества для поверхностной проклейки;

- химикаты, облегчающие процесс приготовления бумаги.

Все эти вещества служат улучшению внешнего вида материалов, их функциональных качеств, а так же повышают эффективность изготовления.

Технология производства тарного картона и гофрированного картона

Тарный картон для производства гофрированного картона подразделяется на две категории:

- Лайнер (от англ. liner — прямой, ровный, гладкий) – плоский слой картона, используемого в производстве гофрокартона. По каталогу FEFCO ((European Federation of Corrugated Board Manufacturers, Европейская организация производителей гофрокартона), лайнеры подразделяются на крафт- и тест-лайнеры: крафт-лайнер (от нем. kraft — сила) – картон, который на более чем 80% состоит из волокон лиственной целлюлозы;

- тест-лайнер – картон, основным компонентом которого является смесь вторичных волокон.

Гофрированный картон представляет собой многослойную конструкцию, в котором соединены в одно целое плоский картон (лайнер) и рельефная волнообразная гофра (флютинг). Благодаря этому создается амортизирующий эффект, который предотвращает повреждения при ударах.

Различные виды и типы гофрокартона производят, исходя из требований к прочностным показателям тары и упаковки, при которых обеспечивается сохранность упаковываемого продукта, требований к внешнему виду тары, к качеству и способу нанесения изображения, к виду и технологии выполнения отделочных процессов, к технологии и оборудованию для механической формообразующей обработки, склеивания и фальцевания.

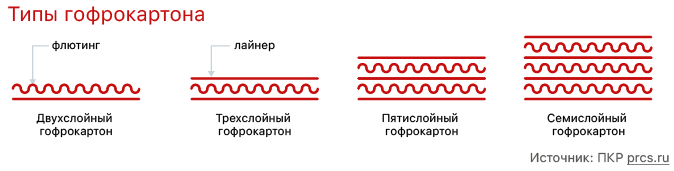

Для различных целей и областей применения используются разные типы гофрокартона. Классификация гофрированного картона происходит в первую очередь в зависимости от числа слоев, и основными типам являются следующие:

- Д — двухслойный, состоящий из одного плоского и одного гофрированного слоев;

Используется в основном в упаковочных целях, для амортизирующих подкладок и упаковки обертыванием, а не для изготовления гофрокоробов. Он достаточно гибок, и легко может быть свернут в рулон. Выпускается в двух видах: в листах и в рулонах.

- Т — трехслойный, состоящий из двух плоских и одного гофрированного слоев;

Чаще всего применяется для изготовления тары среднего размера, гармошкообразных вкладышей для упаковки хрупких изделий и деталей гофроящиков. Обладает большей жесткостью, выпускается только в виде листов.

- П — пятислойный, состоящий из трех плоских (двух наружных и одного внутреннего) и двух гофрированных слоев;

Предназначен для изготовления особо прочных упаковок, которые используются для упаковки пищевых продуктов, например, продукции мясокомбината, а также овощей, фруктов и прочего. Кроме того, он применяется для упаковки и транспортировки крупногабаритной тары, например, бытовой техники. Выпускается только в виде листов.

- С — семислойный, состоящий из четырех плоских (двух наружных и двух внутренних) и трех гофрированных слоев.

Из картона данного типа изготавливается транспортная тара, также картон с такой высокой плотностью может применяться для изготовления амортизирующих прокладок и вкладышей в тару. Достаточно часто применяется в строительных целях, например, для заполнения проемов и возведения перегородок.

Кроме того, гофрированный картон классифицируется еще по виду профиля – это показатель гофры упаковочного материала: h – высота, t – шаг. Сочетание данных показателей и называют профилем, оно определяет демпфирующие свойства продукции. Наибольшим спросом у производителей упаковочных материалов пользуется картон профиля Е, высота которого составляет 1,1-1,6 мм, а шаг – 3,2-3,6 мм.

Под маркой подразумеваются прочностные характеристики гофрированного картона: его плотность, устойчивость к влаге, сопротивление при продавливании и торцевом сжатии и прочее.

Несмотря на большое разнообразие выпускаемых видов бумаги и картона, а также различные технологические схемы производства, все они включают следующие этапы:

- Массоподготовка;

- Система короткой циркуляции;

- Бумагоделательная машина в составе: Напорный ящик – обеспечивает равномерность напуска массы на сетку, однородность ее концентрации по профилю полотна и постоянство расхода по ширине машины;

- Сеточная часть – на ней происходит формование бумажного полотна и его обезвоживание до 20% сухости;

- Прессовая часть – удаляется вода из полотна за счет уплотнения под действием нагрузки до сухости порядка 50%;

- Сушильная часть – обезвоживание бумажного полотна за сет его нагрева (до сухости 93…96%);

- Накат – наматывание бумаги в рулон.

В зависимости от вида производимой бумаги/картона может быть использовано дополнительное технологическое оборудование, такое как: крепирующее и микрокрепирующее устройства, клеильный пресс, меловальная установка, лощильный цилиндр, каландры.

Читайте также: Требования к обращению с медицинскими отходами, инструкция, журнал учета

Ламинирование в файле

© Wikipedia

Многие практикуют ламинирование документов в обычных файлах (мультифорах). Процедура при этом не отличается от описанной выше. Документ кладется в файл, и затем через полотенце или бумагу проглаживается утюгом. Однако мультифора не предназначена для ламинирования – она не покрыта термочувствительным клеем, и приклеивается к бумаге только за счет расплавления полиэтилена. Такой метод ламинирования может окончиться неудачей – вы можете просто испортить документ. Если вам необходимо заламинировать важную бумагу, лучше не рискуйте, и купите специальную пленку для ламинирования.

Наилучшие доступные технологии (НДТ) при производстве тарного картона

При организации или модернизации производстве бумаги для гофрирования и тарного картона необходимо обратить внимание на внедрение технологических операций и приобретение технологического оборудования, соответствующих технологиям, информация о которых содержится в информационно-технических справочниках по наилучшим доступным технологиям (НДТ), разработанным в соответствии с Постановлением Правительства Российской Федерации от 23 декабря 2014 г. №1458.

В отношении производства производстве бумаги для гофрирования и тарного картона можно выделить следующие справочники НДТ (однако, данный перечень не является исчерпывающим, и зависит от специфики создаваемого/модернизируемого производства):

- ИТС 1-2015 «Производство целлюлозы, древесной массы, бумаги, картона».

- ИТС 8-2015 «Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях».

- ИТС 48-2017 «Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности».

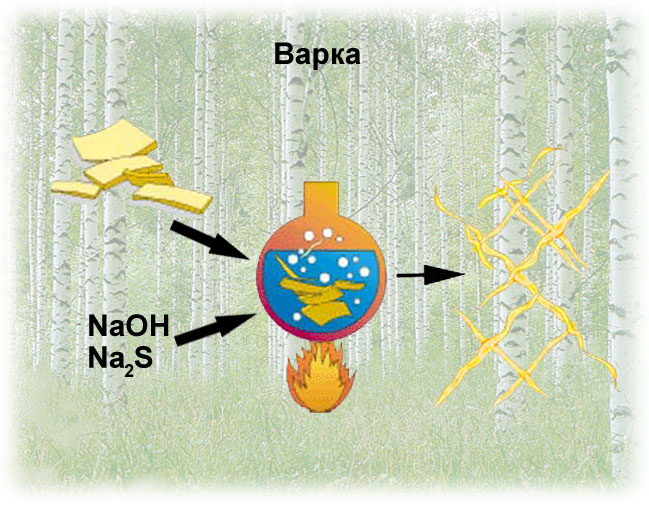

Процесс получения целлюлозы

Целлюлозу получают из чистой древесины и макулатуры.

Волокна целлюлозы получают из так называемой древесной волокнистой массы. Целлюлозные волокна в древесине связаны между собой жестким трехмерным полимером — лигнином, занимающим до 30% древесной массы.

Поэтому для получения целлюлозы древесину специально обрабатывают — чтобы размягчить лигнин и снизить его содержание.

Обычно для этих целей применяются два вида методов:

Механическиё метод

При механическом получении древесной массы древесину, как правило, истирают или размалывают в водной среде. Под действием воды, тепла и специальных реагентов лигнин размягчается, и древесина распадается на отдельные волокна.

«Механическую» схему получения волокон целлюлозы можно описать примерно так. Промытая древесная щепа помещается в специальный рафинер, где измельчается и обрабатывается.

После очистки древесная масса готова для дальнейшей обработки. Поскольку, несмотря на обработку, лигнин не удаляется полностью, выход древесной массы получается высоким.

Наличие лигнина на поверхности и внутри волокон увеличивает их твердость и жесткость, а также придает им сравнительно стабильный размер.

Листы, полученные из «механической» древесной массы, имеют высокую пухлость и низкую плотность, то есть достаточно низкую массу единицы площади для данной толщины.

Это очень важно, поскольку отражается на технических и «экономических» показателях материала.

Обратите внимание:

Наша компания занимается производством гофрокартона и упаковки из него. Также мы реализуем коробки из гофрокартона, микрогофрокартон и упаковочные материалы.

Химический метод

В случае если древесная щепа до получения древесной массы нагревается, получаемый продукт именуют ТММ — термохимической древесной массой (или ТМР, Termomechanical Pulp).

Если для удаления лигнина применяется химическая обработка, то продукт получает название химико — термомеханической массы (ХТММ).

Древесная масса, приготовленная механическим способом, сохраняет исходный цвет древесины, химико-термомеханическая масса немного светлее. Если масса дополнительно была еще и отбелена, то ее называют беленой химико-термомеханической массой (БХТММ).

Другая не менее известная технология — сульфитная варка целлюлозы. В обоих случаях нецеллюлозные компоненты, извлеченные из древесины, используются на целлюлозно-бумажных комбинатах как источник энергии или для других целей.

Общий объем получаемой химическим способом целлюлозы зависит от способа варки, а так же от вида древесины. «Выход» сырья может составлять от 40 до 65%. Конечно, это ниже, чем для древесной механической древесины, поскольку при варке из древесины удаляются не целлюлозные вещества. При этом объемы изготовления не снижаются.

Однако в этом есть и свои плюсы — бумагообразующие свойства волокон тем самым улучшаются.

Обратите внимание:

Средняя длина волокна при химических способах получения полуфабрикатов из одной и той же древесины получается больше, чем при механических.

Волокна также становятся гибче. Все это обеспечивает получение более прочного и гибкого листа.

Как выбрать пленку для ламинирования

© alenkadr / Canva

Толщина

специальных пленок для ламинирования варьируется от 75 до 200 мкм. Для ламинирования в домашних условиях с помощью утюга рекомендуется выбирать пленку не толще 80 мкм.

Кроме того, пленки отличаются по текстуре (матовые

и

глянцевые

). Для ламинирования документов предпочтительно использовать глянцевую пленку – она не вызовет искажений в документе.

Также пленки бывают рулонные

и

пакетные

. Выше мы описали процедуру ламинирования с помощью пакетной пленки. Она удобна и проста в использовании, но ограничивает размер бумаги, подлежащей ламинированию. Рулонная пленка, соответственно, продается в рулонах, и позволяет заламинировать бумагу любых размеров и формы.

Способ №3: термоклеевая пленка для книг

Минус этого метода один – подобная пленка продается только рулонами. Поэтому интересна будет только тем, кто будет заниматься домашним ламинированием не один раз.

Пользоваться ей можно так же, как и ламинирующей пленкой: накладываете на документ, проглаживаете от края до края утюгом. Если боитесь испортить материал, то подложите под подошву утюга лист бумаги.

Отбелка целлюлозы

Поскольку после варки древесины целлюлоза приобретает коричневый цвет, ее необходимо отбеливать.

Целлюлоза обычно отбеливается путем удаления остаточного лигнина и других компонентов древесины. Чистые целлюлозные волокна обычно бесцветны и прозрачны, а сама беленая целлюлоза имеет красивый белый оттенок.

Учитывая, что для многих пищевых продуктов — чая, масла, шоколада, табака, — необходима чистая, не содержащая посторонних запахов и примесей целлюлоза, это очень важное свойство.

В прежние времена, еще до 1980-х годов, целлюлоза отбеливалась исключительно хлором или его соединениями. Это вызывало немало нареканий со стороны экологов, поскольку молекулярный хлор, взаимодействуя с лигнином, образовывал токсичные хлора — содержащие соединения. Они не редко попадали в сточные воды и отравляли окружающую среду. В современных процессах отбелки молекулярный хлор не применяется — его заменяет кислород, перекись водорода и диоксид хлора.

Побочные продукты такой отбелки безвредны.

Беленая целлюлоза обладает высокой стойкостью к воздействию света. Под его действием она лишь слегка желтеет.

Что можно заламинировать? Полезные советы

© SSWW

Чаще всего ламинируют документы. Но если поразмыслить, ламинирование можно использовать не только для сохранения скучных официальных бумаг. Итак, что можно заламинировать, помимо документов:

- Визитная карточка. Красивую заламинированную визитку жалко будет выбросить – возможно, это даже поможет вам в бизнесе.

- Закладки для книг. У вас есть красивая бумажная закладка, но долго она не проживет? Заламинируйте, и пользуйтесь ей хоть всю жизнь.

- Детские рисунки, поделки. Подарите своим детям возможность полюбоваться своим ранним творчеством через много лет, причем сохранив его в идеальном состоянии.

- Поздравительные открытки от самых дорогих людей. Заламинированная открытка и через 30 лет будет выглядеть, как новенькая.

- Самые дорогие письма от родных и близких.

- Планы (список дел, меню на неделю и т.д.). Заламинировав недельное меню и приклеив его на магнитик, вы придадите ему солидный вид. Возможно, это даже поможет его соблюдать.

- Ярлыки для отделений шкафа, емкостей для хранения продуктов и т.д. помогут систематизировать ваше хозяйство.

- Таблицы, правила, теоремы для школьников. Ваш ребенок не может выучить таблицу умножения? Оборотная сторона тетради выглядит скучно. Красиво заламинируйте ее и повесьте на кухне — во время еды ребенок наверняка будет поглядывать на таблицу, и обучение пойдет быстрее.

Сырьевая база для производства тарного картона

Основным сырьем для производства тарного картона является как «первичная» целлюлоза (волокна, полученные из древесины, природная целлюлоза), так «вторичная» целлюлоза (макулатурные волокна). Чаще всего, как для снижения производственных издержек, так и для поддержания необходимых технических характеристик готовой продукции используется смесь «первичной» и «вторичной» целлюлозы.

Требования к качеству макулатуры, а также ее классификация по группам качества и маркам установлена ГОСТ 10700-97 «Макулатура бумажная и картонная. Технические условия».

Согласно данному стандарту, макулатуру следует разделять на 3 группы качества:

- группа А — высокого качества;

- группа Б — среднего качества;

- группа В — низкого качества.

Номенклатура марок макулатуры бумажной и картонной согласно ГОСТ 10700-97:

| Группа | Марка | Состав |

| А | МС-1А | Отходы производства белой бумаги (кроме газетной): бумага для печати, писчая, чертежная, рисовальная, основа светочувствительной бумаги и другие виды белой бумаги |

| МС-2А | Отходы производства всех видов белой бумаги в виде обрезков с линовкой и черно-белой или цветной полосой: бумага для печати, писчая, диаграммная, рисовальная | |

| МС-3А | Отходы производства бумаги из сульфатной небеленой целлюлозы: упаковочной, шпагатной, электроизоляционной, патронной, мешочной, основы абразивной, основы для клеевой ленты, а также перфокарты, бумажный шпагат, отходы производства электроизоляционного картона | |

| МС-4А | Использованные мешки бумажные невлагопрочные (без битумной пропитки, прослойки и армированных слоев) | |

| Б | МС-5Б | Отходы производства и потребления гофрированного картона, бумаги и картона, применяемых в его производстве |

| МС-6Б | Отходы производства и потребления картона всех видов (кроме электроизоляционного, кровельного и обувного) с черно-белой и цветной печатью | |

| МС-7Б | Использованные книги, журналы, брошюры, проспекты, каталоги, блокноты, тетради, записные книжки, плакаты и другие виды продукции полиграфической промышленности и бумажно-беловых товаров с однокрасочной и цветной печатью, без переплетов, обложек и корешков, изданные на белой бумаге | |

| В | МС-8В | Отходы производства и потребления газет и газетной бумаги |

| МС-9В | Бумажные гильзы, шпули (без стержней и пробок), втулки (без покрытия и пропитки) | |

| МС-10В | Литые изделия из бумажной массы | |

| МС-11В | Отходы производства и потребления бумаги и картона с пропиткой и покрытием: влагопрочные, битумированные, ламинированные, а также бумажные мешки, изготовленные из бумаги указанных видов | |

| МС-12В | Отходы производства и потребления бумаги и картона черного и коричневого цветов, бумага с копировальным слоем, для вычислительной техники, бумага-подложка с нанесенным дисперсным красителем разных оттенков, а также кровельный картон | |

| МС-13В | Отходы производства и потребления различных видов картона, белой и цветной бумаги (кроме черного и коричневого цветов), обложечной, светочувствительной, в том числе запечатанной на аппаратах множительной техники, афишной, обойной, пачечной, шпульной и др. |

Если нет времени ламинировать, пользуйтесь синтетической бумагой

© Made-in-China

Сегодня становится популярной так называемая «синтетическая бумага». Поскольку она изготавливается из химических волокон, она обладает свойствами, выгодно отличающими ее от обычной целлюлозной бумаги: водонепроницаемость, жиростойкость, прочность (в отличие от обычной бумаги, ее очень трудно порвать) и долговечность. При этом она сохраняет все полезные свойства обычной целлюлозной бумаги: на ней можно писать ручкой, рисовать, печатать на принтере и т.д. Если у вас нет ни времени, ни желания заниматься ламинированием, просто пользуйтесь синтетической бумагой. Правда, она влетит вам в копеечку – стоит синтетическая бумага заметно дороже обычной.

Мелование

Мелование — это нанесение на одну или обе стороны бумаги специальной меловальной суспензии (в один или несколько слоев). Особое покрытие придает бумаге или картону необходимые свойства — хорошую впитываемость печатной краски, белизну, непрозрачность, гладкость, лоск.

В состав меловальной суспензии входят:

- пигменты — в их качестве используются каолин, мел, диоксид титана и пр.;

- связующие для полимеров, обеспечивающие соединение частиц пигментов с поверхностью бумаги или между собой;

- технологические добавки — оптические отбеливатели, красители, сшивающие агенты.

Чтобы улучшить впитываемость печатной краски, усилить непрозрачность бумаги и ее гладкость, применяются также и специальные наполнители.

Белые неорганические материалы, добавляемые в бумажную массу, «забивают» пустоты в волокнистой структуре, увеличивая рассеяние света.

Вместе с минеральными пигментами, применяемыми для мелования, наполнители составляют до 9% сырья, используемого бумажной промышленностью.