Исследование процесса выщелачивания алюминия из каолиновых глин Ангренского месторождения. Электротермический способ получения алюминия

Получение глинозема

Около 95 % всего глинозема получают из бокситовых руд.

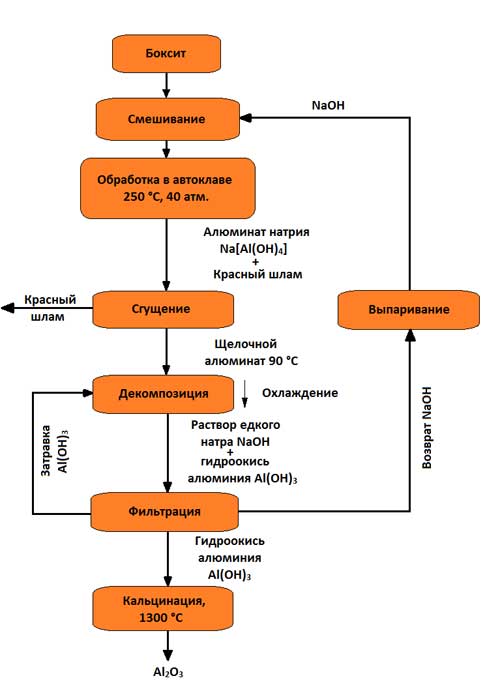

Бокситовая руда

Боксит (фр. bauxite) (по названию местности Baux на юге Франции) – алюминиевая руда, состоящая из гидроксидов алюминия, оксидов железа и кремния, сырьё для получения глинозёма и глинозёмосодержащих огнеупоров. Содержание глинозёма в промышленных бокситах колеблется от 40 % до 60 % и выше. Используется также в качестве флюса в чёрной металлургии.

Рисунок 1 – Бокситовая руда

Обычно бокситы представляют собой землистую глиноподобную массу, которая может иметь полосчатую, пизолитовую (гороховидную) либо однородную текстуру. В обычных условиях выветривания полевые шпаты (минералы, составляющие большую часть земной коры и являющиеся алюмосиликатами) разлагаются с образованием глин, но в условиях жаркого климата и высокой влажности конечным продуктом их разложения могут оказаться бокситы, т. к. подобная обстановка благоприятствует выносу щелочей и кремнезёма, особенно из сиенитов или габбро. Бокситы перерабатывают в алюминий поэтапно: сначала получают оксид алюминия (глинозём), а затем металлический алюминий (электролитическим способом в присутствии криолита).

Читайте также: Производство туалетной бумаги как прибыльный бизнес

Основные примеси в бокситах это Fe2O3, SiO2, TiO2. К малым примесям бокситов относят: Na2O, K2O, CaO, MgO, редкоземельные элементы, Cr, P, V, F, органика.

Обычно бокситы классифицируют:

- по цвету;

- по основному минералу (чаще они бывают смешанными);

- по возрасту.

Основными критериями качества алюминиевой руды являются:

- Кремниевый модуль (Мsi = Al2O3/SiO2 (% масс.)). Чем больше кремниевый модуль тем лучше качество (Мsi = 7);

- Содержание железа в пересчете на Fe2O3. Если содержание Fe2O3около 18 % масс., то боксит считается высокожелезистым. Чем больше содержание железа труднее добыть бокситы;

- Содержание серы. Наличие большого количества серы усложняет переработку боксита;

- Содержание карбонатов в пересчете на CO3(2-). Наличие большого количества карбонатов усложняет переработку боксита.

Бокситы применяют:

- в производстве глинозема;

- в производстве абразивных материалов;

- в производстве огнеупорных материалов;

- в качестве флюса для выплавки мартеновской стали;

- для сушки газов и чистки нефти от серы;

- в качестве красителя.

На сегодняшний день главными поставщиками боксита являются:

- Австралия – там находятся также огромные залежи Fe, Au, U, Ni, Co, Cuи др. Выгоднее покупать сырье у Австралии, чем перерабатывать свое.

- Гвинея – У России есть несколько купленных мест.

- Центральная Америка: Гайана, Ямайка, Суриман.

- Бразилия.

В Европе все месторождения истощены. Осуществляются поставки бокситов из Греции, но данное сырье является сырьем низкого качества.

Рисунок 2 – Запасы бокситов в мире

Ниже представлен основных месторождений алюминиевых руд в России.

- Первое месторождение было открыто в 1914 г. под Сант-Петербургов, рядом с городом Тихвин. На данном месторождении было построено 6 заводов. Самый большой — это Волховский алюминиевый завод. На сегодняшний день Тихвинское месторождение истощено и работает в основном на привозном сырье.

- В 1931 г. было открыто уникальное Северо-Уральское месторождение высококачественных бокситов (СУБР). Оно послужило базой для строительства в 1939 г. Уральского алюминиевого завода (УАЗ). А на основе Южно-уральского бокситового рудника (ЮУБР) был построен Богословский алюминиевый завод (БАЗ).

- Североонежское месторождение находится по дороге на Кольский полуостров. В Плане есть, но дата строительства неизвестна.

- Висловское месторождение – чистоглинистое месторождение каолитного типа. Для глинозема не используется.

- Тиманское месторождение (Республика Коми, Варкута). Канадцы заинтересованы в данном месторождении, поэтому планируют строительство — холдинг).

Получение глинозема из бокситовых руд

Поскольку алюминий амфотерен, глинозем получают тремя способами:

- щелочным,

- кислотным;

- электролитическим.

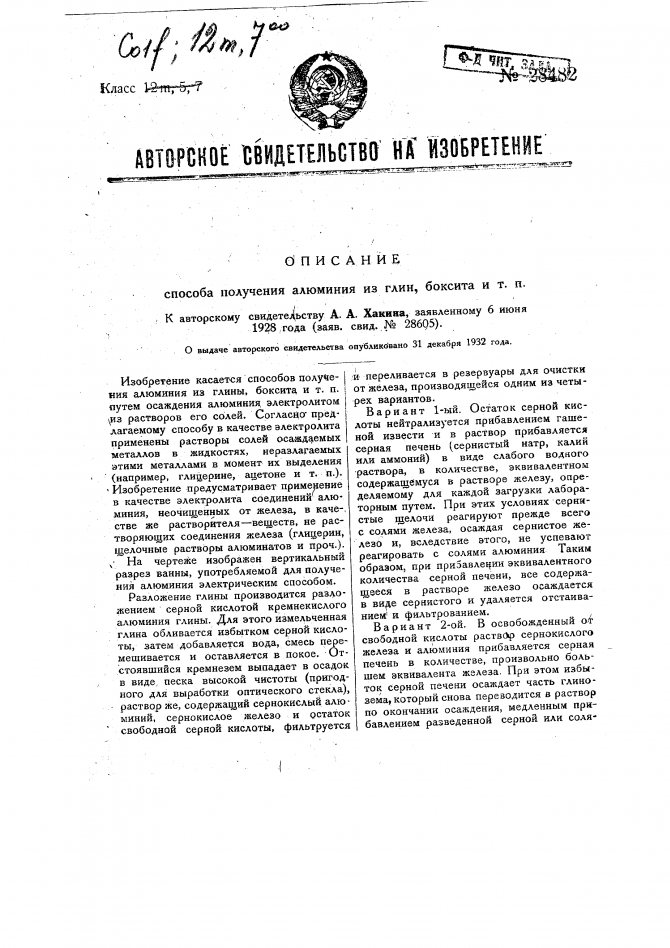

Наибольшее распространение имеет щелочной способ (метод К. И. Байера, разработанный в России в конце позапрошлого столетия и применяемый для переработки высокосортных бокситов с небольшим количеством (до 5 – 6 %) кремнезема). С тех пор техническое выполнение его было существенно улучшено. Схема производства глинозема по способу Байера представлена на рисунке 3.

Рисунок 3 – Схема получения глинозема по способу Байера

Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются при введении в них гидроокиси алюминия, а оставшийся от разложения раствор после его выпаривания в условиях интенсивного перемешивания при 169 – 170 °С может вновь растворять глинозем, содержащийся в бокситах. Этот способ состоит из следующих основных операций:

1. Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах; в мельницы подают боксит, едкую щелочь и небольшое количество извести, которое улучшает выделение Al2O3; полученную пульпу подают на выщелачивание;

Читайте также: В чем разница между алюминиевыми и медными материалами в электроустановках?

2. Выщелачивания боксита (в последнее время применяемые до сих пор блоки автоклав круглой формы частично заменены трубчатыми автоклавами, в которых при температурах 230 – 250 °С (500 – 520 К) происходит выщелачивание), заключающегося в химическом его разложении от взаимодействия с водным раствором щелочи; гидраты окиси алюминия при взаимодействии со щелочью переходят в раствор в виде алюмината натрия:

AlOOH+NaOH→NaAlO2+H2O

или

Al(OH)3+NaOH→NaAlO2+2H2O;

содержащийся в боксите кремнезем взаимодействует со щелочью и переходит в раствор в виде силиката натрия:

SiO2+2NaOH→Na2SiO3+H2O;

в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевый алюмосиликат; в нерастворимый остаток переходят окислы титана и железа, предающие остатку красный цвет; этот остаток называют красным шламом. По окончании растворения полученный алюминат натрия разбавляют водным раствором щелочи при одновременном понижении температуры на 100 °С;

3. Отделения алюминатного раствора от красного шлама обычно осуществляемого путем промывки в специальных сгустителях; в результате этого красный шлам оседает, а алюминатный раствор сливают и затем фильтруют (осветляют). В ограниченных количествах шлам находит применение, например, как добавка к цементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминия приходится 0,6 – 1,0 т красного шлама (сухого остатка);

4. Разложения алюминатного раствора. Его фильтруют и перекачивают в большие емкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на 60 °С (330 К) и постоянном перемешивании извлекается гидроокись алюминия Al(OH)3. Так как этот процесс протекает медленно и неравномерно, а формирование и рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшей обработке, в декомпозеры добавляют большое количество твердой гидроокиси – затравки:

Na2O ·Al2O3 + 4H2O→Al(OH)3 + 2NaOH;

5. Выделения гидроокиси алюминия и ее классификации; это происходит в гидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяют осадок, содержащий 50 – 60 % частиц Al(OH)3. Значительную часть гидроокиси возвращают в процесс декомпозиции как затравочный материал, которая и остается в обороте в неизменных количествах. Остаток после промывки водой идет на кальцинацию; фильтрат также возвращается в оборот (после концентрации в выпарных аппаратах – для выщелачивания новых бокситов);

6. Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операция производства глинозема; ее осуществляют в трубчатых вращающихся печах, а в последнее время также в печах с турбулентным движением материала при температуре 1150 – 1300 °С; сырая гидроокись алюминия, проходя через вращающуюся печь, высушивается и обезвоживается; при нагреве происходят последовательно следующие структурные превращения:

Al(OH)3 → AlOOH → γ-Al2O3 → α-Al2O3

200 °C – 950 °С – 1200 °С.

В окончательно прокаленном глиноземе содержится 30 – 50 % α-Al2O3 (корунд), остальное γ-Al2O2.

Читайте также: Из чего сделать рукоять для ножа: Дерево. Часть 1.

Этим способом извлекается 85 – 87 % от всего получаемого глинозема. Полученная окись алюминия представляет собой прочное химическое соединение с температурой плавления 2050 ° С [7].

Процесс извлечения

1. Как только привезёте боксит, будет необходимо её просушить. Можно расстелить газеты, выложить собранное раннее сырьё. После этого взять самый обычный фен. При помощи него займитесь сушкой. Конечно же, куда предпочтительнее использовать с этой целью какой-нибудь серьёзный агрегат для сушки. Когда солнечная погода, подсушивание можно устроить снаружи. Правда стоит помнить о том, что надо следить за тем, чтобы высушенная глина не присохла к чему-нибудь. Для этого поверхность можно посыпать мукой или песком, смотря что у вас под рукой.

Электротермический способ получения алюминия

Наличие искусственных водоемов на приусадебных участках уже давно перестало быть редкостью. К настоящему времени они стали не только красивыми и функциональными, но и.

Скрытые петли – это фурнитура, которая позволяет сделать зазор между полотном и коробом минимальным, а эксплуатацию двери удобной, долговечной и надежной.

Если вы новичок в сварке и только начинаете свой путь, то сегодняшний огромный рыночный ассортимент продукции сварочных аппаратов, поначалу может привести в.

Из одного деревянного бруса сразу несколько досок выпиливаются с помощью многопильных деревообрабатывающих станков. Формы и размеры заготовок задаются заранее. По.

Долговечность и устойчивость строения зависит от качества и прочности фундамента. Специальные блоки нередко используют для того, чтобы создать надежное основание. Со.

Натяжной потолок — отличное решение для современного интерьера, имеющее целый ряд преимуществ.

В сохранности стремятся сохранить свое имущество все люди. Только злые собаки и надежные замки раньше были в распоряжении владельцев частных домов. Дополнительную охрану.

В современных интерьерах все чаще можно увидеть стеклянные элементы. Это козырьки, душевые кабины, перегородки, двери и другие конструкции.

Источник

Получение алюминиево кремниевых сплавов

Получение алюминия электролизом криолитоглиноземных расплавов имеет ряд принципиальных недостатков: малая мощность единичного агрегата, т. е. малая его производительность; обязательное использование глинозема, для производства которого требуются большие капитальные вложения и ограниченные виды сырья; большие трудовые и капитальные затраты; трудности защиты окружающей среды. Поэтому уже давно разработан способ получения алюминиево-кремниевых сплавов электротермическим методом.

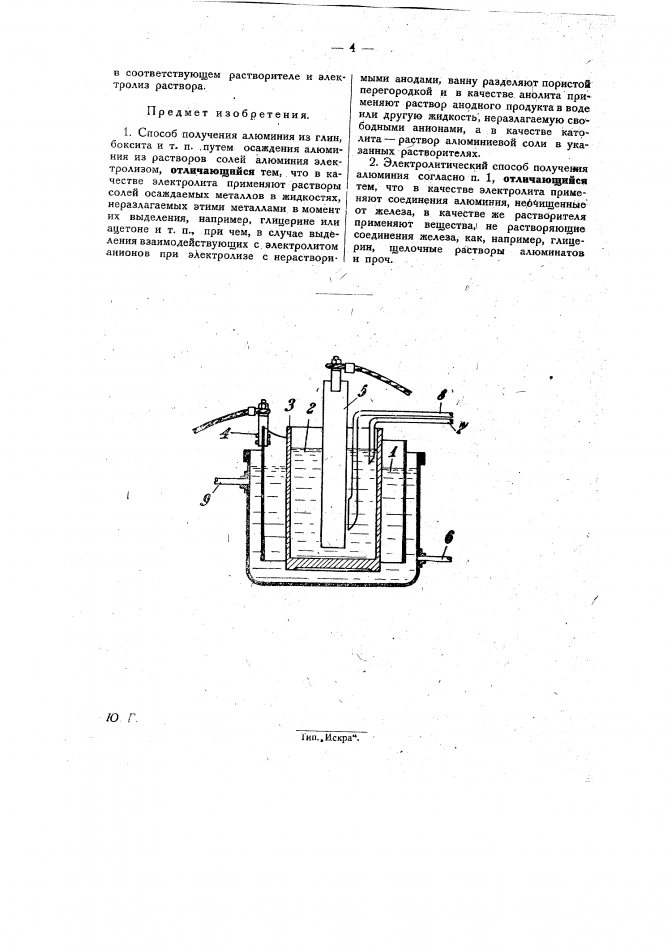

Рис. 66. Температурная зависимость изменения энергии Гиббса для некоторых реакций, происходящих в рудотермической печи:

4 — SiO2 + 2C = Si+2CO,

5 — SiO2 + 3C = SiC+2CO

Как будет показано ниже, получить чистый алюминий непосредственным восстановлением его оксида невозможно. В нашей стране впервые в мире разработан и осуществлен в промышленном масштабе с достаточно высокими технико-экономическими показателями способ получения алюминиево-кремниевых сплавов (силикоалюминия) из различных алюминиево-кремниевых руд: каолинов (Al 2О3 ·2SiО2·2H2О), кианитов (Al2О3·SiО2), дистен-силлиманитов (Al2О3·SiО2) и низкожелезистых бокситов.

Получаемый в рудотермических печах первичный сплав (силикоалюминий) с содержанием алюминия око ло 60% (по массе) разбавляют техническим электролитическим алюминием или вторичным алюминием до* состава, отвечающего различным сортам силуминов,, рафинируют от примесей железа и других металлов и разливают в слитки.

Преимущества такого способа получения силумина перед сплавлением электролитического алюминия с кристаллическим кремнием состоят в следующем: большая мощность единичного агрегата — современные печи имеют мощность в 22,5 МВА, что в 30 раз выше мощности электролизера на 160 кА, а, следовательно, уменьшение грузопотоков, снижение капитальных затрат и уменьшение затрат труда; применение низкомодульного сырья, запасы которого в природе достаточно велики.

Из силикоалюминия можно выделить чистый алюминий различными металлургическими приемами, которые, однако, в промышленности не были реализованы из-за сложности аппаратурного и технологического оформления и высокой стоимости.

Теоретические основы электротермического восстановления алюминия и кремния

Восстановление оксида алюминия в условиях электротермии можно описать тремя суммарными реакциями:

Величины энергии Гиббса для этих реакций (рис. 66) становятся отрицательными (т. е. реакция оказывается вероятной) при температурах: для реакции (85) — 2296 К; для реакции (86) — 2240 К и для (87) — 2370 К.

Таким образом, наиболее вероятной при высоких температурах процесса является реакция (86) — образование карбида алюминия; менее вероятна реакция восстановления оксида до металла—(85). Но продукты этих двух реакций — карбид алюминия и алюминий растворимы друг в друге и образуют весьма тугоплавкие смеси.

Кроме того, Аl4С3 растворяется в Аl2О3, поэтому в результате восстановления оксида алюминия углеродом получаются смеси алюминия, карбида и ок сида, имеющие высокие температуры плавления. Выпустить такую массу из печи обычно не представляется возможным. Необходимо иметь в виду, что на самом деле процесс сопровождается еще и образованием промежуточного продукта — субоксида алюминия Аl2О, обладающим высоким давлением насыщенного пара.

При температурах процесса — около 2000 °С имеет значение также испарение металлического алюминия. Все эти обстоятельства исключают возможность получения алюминия восстановлением его оксида углеродом. Реакция восстановления оксида кремния

в заметной степени протекает при температуре 1727°С, когда ΔG 0 становится отрицательной. При более низкой температуре 1527°С начинается реакция карбидообразования:

SiO2 + 3C = SiC + 2СО,

Образовавшийся карбид кремния вступает в реакцию с оксидом или монооксидом и образуется кремний: 2SiC + SiО2 = 3Si + 2CO, SiC + SiO = 2Si + CO.

Рассмотрим последовательность реакций совместного восстановления оксидов кремния и алюминия, например кианита (Al2О3·SiО2).

В интервале температур 1197—1527°С происходит процесс муллитизации, т. е. перехода кианита в муллит 2Al2О3·2SiО2. Затем при 1527—1577 °С идет реакция (89) образования карбида кремния. Дальнейшее повышение температуры приводит к восстановлению оксида алюминия как углеродом — реакция (85), так и карбидом кремния и кремнием: Al2О3 + SiC = Al2О + SiO + + СО, Al2О3 + 2Si = Al2О + 2SiO. Получающиеся по этой реакции субоксиды алюминия и кремния окончательно восстанавливаются до металлов при 1827—1927 °С:

SiO + SiC = 2Si + CO, (90)

Аl2О + Si = 2Аl + SiO . (92)

Карбид алюминия, который получается по реакции (86), также реагирует с кремнием с образованием алюминия и карбида кремния: Al4C3 + 3Si = 4Al + 3SiC. Образование карбида алюминия идет медленнее, чем восстановление оксида до металла, поэтому условием успешного проведения процесса является быстрый нагрев шихты до температуры 1900°С и высокая реакционная способность углеродистого восстановителя.

Продукт восстановления — силикоалюминий должен быть выведен из зоны реакции возможно быстрее, иначе произойдет образование карбида алюминия:

Необходимы также повышенная газопроницаемость и тугоплавкость шихты, способствующие тепло-и массообмену по объему ванны печи. Следовательно, основное, что определяет возможность получения сплавов Аl—Si — это понижение в них активности алюминия.

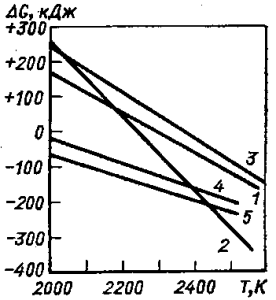

Получение алюминия электролизом

Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950-970 °С в электролизере. Электролизер состоит из футерованной углеродистыми блоками ванны, к подине которой подводится электрический ток. Выделившийся на подине, служащей катодом, жидкий алюминий тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают (рисунок 4). Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, выделяя окись углерода (CO) или двуокись углерода (CO2). На практике находят применение два типа анодов:

- самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых «хлебов» массы Зедерберга (малозольный уголь с 25 – 35 % каменноугольного пека), набитых в алюминиевую оболочку; под действием высокой температуры анодная масса обжигается (спекается);

- обожженные, или «непрерывные», аноды из больших угольных блоков (например, 1900 × 600 × 500 мм массой около 1,1 т).

Рисунок 4 – Схема электролизера

Сила тока на электролизерах составляет 150 000 А. Они включаются в сеть последовательно, т. е. получается система (серия) – длинный ряд электролизеров.

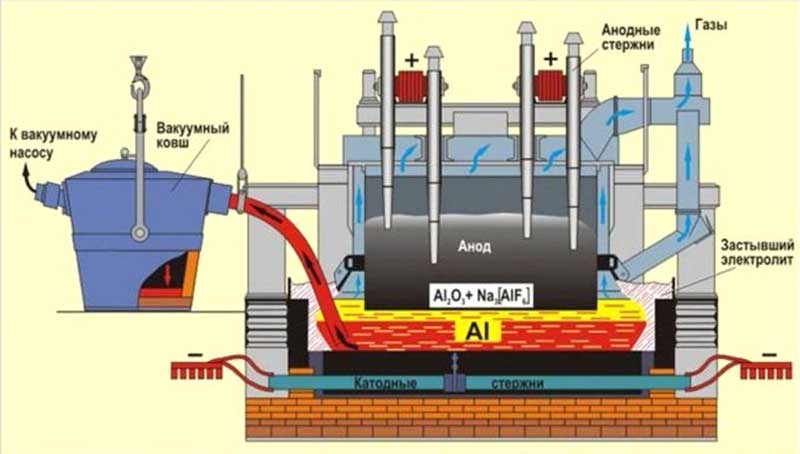

Рабочее напряжение на ванне, составляющее 4 – 5 В, значительно выше напряжения, при котором происходит разложение окиси алюминия, поскольку в процессе работы неизбежны потери напряжения в различных частях системы. Баланс сырья и энергии при получении 1 т алюминия представлен на рисунке 5.

Рисунок 5 – Баланс сырья и энергии при получении 1 т алюминия

Вреакционном сосуде окись алюминия превращается сначала в хлорид алюминия. Затем в плотно изолированной ванне происходит электролиз AlCl3, растворенного в расплаве солей KCl, NaCl. Выделяющийся при этом хлор отсасывается и подается для вторичного использования; алюминий осаждается на катоде.

Преимуществами данного метода перед существующим электролизом жидкого криолитоглиноземного расплава (Al2O3, растворенная в криолите Na3AlF6) считают: экономию до 30 % энергии; возможность применения окиси алюминия, которая не годится для традиционного электролиза (например, Al2O3 с высоким содержанием кремния); замену дорогостоящего криолита более дешевыми солями; исчезновение опасности выделения фтора [7].

Подготовка шихты к электроплавке

Шихта состоит из алюмокремниевых материалов, углеродистого восстановителя и связующего для получения брикетов. В качестве алюмокремниевых материалов используются кианиты и глины (каолины).

Главное требование к сырью — высокое содержание оксида алюминия (58—53%) и низкое содержание оксидов железа, титана, кальция и щелочных металлов. В процессе плавки сначала происходит восстановление оксидов железа и титана, в результате которого примеси железа и титана снижают сортность получаемого силумина, а при очистке от них понижается «извлечение алюминия в сплав.

Высокое содержание оксидов кальция и магния приводит к образованию большого количества шлака, что затрудняет процесс электроплавки. Оксиды щелочных металлов, будучи летучими, сосредо точиваются в шихте в верхней части печи (на колошнике), что приводит к спеканию шихты и нарушению схода ее вниз.

В зависимости от сортности сырья допускаются следующие содержания примесей, % (по массе): Fe2O3 0,5—1,2, TiO2 + ZrO 0,6—2,0, CaO 0,5—1,0, оксиды щелочных металлов (в сумме) 0,8—1,6. Кроме химического состава при плавке имеет значение гранулометрический состав шихты и пластичность, а также степень усадки при нагревании и другие физические свойства брикетов, которые определяют их механические свойства, электропроводимость и термостойкость.

На 1 т сплава затрачивается около 1,2 т углеродистого восстановителя, к которому предъявляются следующие специфические требования: высокая реакционная способность, которая определяется развитой поверхностью, и низкая электропроводимость; минимальное содержание золы, особенно оксидов железа и титана; хорошая брикетируемость вместе с другими компонентами шихты для получения брикетов достаточной механической прочности и термостойкости.

Этим требованиям в наибольшей мере отвечают так называемые молодые каменные угли, имеющие высокий выход летучих (выше 30%) и низкую зольность (менее 5%). К таким углям добавляют до 30—50% нефтяного кокса, отличающегося малой зольностью (до 1 %). Небольшие добавки сульфата натрия приводят к активации нефтяного кокса и каменного угля (Брусаков и др.).

Для успешного проведения процесса восстановления необходимо тесное смешение основных компонентов шихты, что достигается измельчением исходных материалов до крупности около 0,1 мм и брикетированием шихты. Для получения достаточно прочных брикетов применяют связующее, чаще всего лигносульфонат — побочный продукт целлюлозной промышленности. Количество связующего зависит от пластичности исходных сырых материалов: при использовании каолинов — около 4% от массы исходного сырья, при переработке кианитов — около 6%.

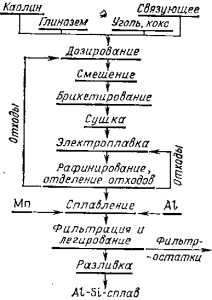

На рис. 67 дана общая технологическая схема производства алюминиево-кремниевых сплавов.

После измельчения углеродистого восстановителя его смешивают с кианитом или каолином сначала в сухом виде в течение 15 мин, затем дают связующее и продолжают мокрое смешение в течение 15 мин. Получен ная шихта поступает на-брикетирование — проходит между валками пресса, на поверхности которых имеются полуовальные углубления; под давлением до 30,0 МПа формируются прочные брикеты размером 35÷70 мм.

Брикеты сушат в специальных сушилах при температуре не выше 250 С С около 2 ч. При сушке не только почти полностью удаляется влага (до 1%), но и получается достаточное количество пор, чем обеспечивается газопроницаемость брикетов,, необходимая для восстановления. Проводить сушку при температурах выше 250 °С не рекомендуется из-за опасности возгорания углерода. Получающиеся после сушки брикеты имеют прочность на раздавливание до 170 кг на брикет.

Для расчета шихты принимают обычно следующие условия: расход углерода, необходимый на восстановление оксидов алюминия, кремния, железа, титана, кальция и магния до металлов, причем учитывается содержание оксидов не только в исходном сырье, но и в золе восстановителя; восстановитель — только нелетучий углерод, а потому в зависимости от вида восстановителя вводят коэффициент, который или несколько увеличивает количество восстановителя (для древесного угля— 1,03) или уменьшает его (для каменного угля — 0,94).

Рис. 67. Общая технологическая схема производства алюмокремниевых сплавов

Дозировку компонентов шихты ведут в зависимости от заданного состава получаемого сплава, причем считается, что процесс бесшлаковый. Если в исходном сырье имеется дефицит оксида алюминия, в шихту вводят расчетное количество глинозема или другого глино-земсодержащего сырья.

Получение рафинированного алюминия

Для алюминия рафинирующий электролиз с разложением водных солевых растворов невозможен. Поскольку для некоторых целей степень очистки промышленного алюминия (Al 99,5 – Al 99,8), полученного электролизом криолитоглиноземного расплава, недостаточна, то из промышленного алюминия или отходов металла путем рафинирования получают еще более чистый алюминий (Al 99,99 R). Наиболее известен метод рафинирования — трехслойный электролиз.

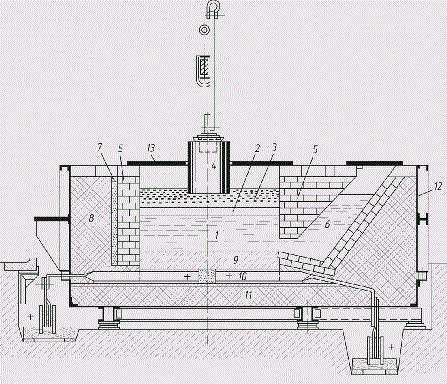

Рафинирование методом трехслойного электролиза

Одетая стальным листом, работающая на постоянном токе (рисунок 6) ванна для рафинирования состоит из угольной подины с токоподводами и теплоизолирующей магнезитовой футеровки. В противоположность электролизу криолитоглиноземного расплава анодом здесь служит, как правило, расплавленный рафинируемый металл (нижний анодный слой). Электролит составляется из чистых фторидов или смеси хлорида бария и фторидов алюминия и натрия (средний слой). Алюминий, растворяющийся из анодного слоя в электролите, выделяется над электролитом (верхний катодный слой). Чистый металл служит катодом. Подвод тока к катодному слою осуществляется графитовым электродом.

Рисунок 6 — Схема электролизера с передним горном для рафинирования алюминия (по Фульда — Гинзбергу)

1 – алюминиевый расплав; 2 – электролит; 3 – рафинированный алюминий высокой частоты; 4 – катод из графита; 5 – магнезитовая стена; 6 – передний горн; 7 – изолирующий слой; 8 – боковая изоляция; 9 – угольная подина; 10 – анодный токопровод; 11 – изоляция подины; 12 – железный короб; 13 – крышка

Ванна работает при 750 – 800 °С, расход электроэнергии составляет 20 кВт ч на 1 кг чистого алюминия, т. е. несколько выше, чем при обычном электролизе алюминия.

Металл анода содержит 25 – 35 % Cu; 7 – 12 % Zn; 6 – 9 % Si; до 5 % Fe и незначительное количество марганца, никеля, свинца и олова, остальное (40 – 55 %) – алюминий. Все тяжелые металлы и кремний при рафинировании остаются в анодном слое. Наличие магния в электролите приводит к нежелательным изменениям состава электролита или к сильному его ошлакованию. Для очистки от магния шлаки, содержащие магний, обрабатывают флюсами или газообразным хлором.

В результате рафинирования получают чистый алюминий (99,99 %) и продукты сегрегации (зайгер-продукт), которые содержат тяжелые металлы и кремний и выделяются в виде щелочного раствора и кристаллического остатка. Щелочной раствор является отходом, а твердый остаток применяется для раскисления.

Рафинированный алюминий имеет обычно следующий состав, %: Fe 0,0005 – 0,002; Si 0,002 – 0,005; Cu 0,0005 – 0,002; Zn 0,0005 – 0,002; Mg следы; Al остальное.

Рафинированный алюминий перерабатывают в полуфабрикат в указанном составе или легируют магнием (таблица 1).

Таблица 1 – Химический состав алюминия повышенной чистоты и первичного алюминия по DIN 1712, лист 1

| Марка | Номер | Допустимые примеси* , % | ||||||

| всего | в том числе | |||||||

| Si | Fe | Ti | Cu | Zn | прочие | |||

| A199,99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 |

| A199,9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 |

| A199,8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 |

| A199,7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 |

| A199,5H** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 |

* Насколько возможно определить обычными методами исследования.

** Чистый алюминий для электротехники (алюминиевые проводники) поставляют в виде первичного алюминий 99,5, содержащего не более 0,03 % (Ti + Cr + V + Mn); обозначается в этом случае E-A1, номер материала 3.0256. В остальном соответствует нормам VDE-0202.

Рафинирование путем алюмоорганических комплексных соединений и зонной плавкой

Алюминий степени чистоты выше марки A1 99,99 R может быть получен рафинирующим электролизом чистого или технически чистого алюминия с применением в качестве электролита комплексных алюмоорганических соединений алюминия. Электролиз проходит при температуре около 1000°С между твердыми алюминиевыми электродами и в принципе схож с рафинирующим электролизом меди. Природа электролита диктует необходимость работать без доступа воздуха и при низкой плотности тока.

Читайте также: Цинковый сплав: особые свойства и основные разновидности

Этот вид рафинирующего электролиза, применяемым сначала лишь в лабораторном масштабе, уже осуществляется в небольшом производственном масштабе – изготовляется несколько тонн металла в год. Номинальная степень очистки получаемого металла 99,999 -99,9999%. Потенциальными областями применения металла такой чистоты являются криогенная электротехника и электроника.

Возможно применение рассмотренного метода рафинирования и в гальванотехнике.

Еще более высокую чистоту – номинально до A1 99,99999 – можно получить последующей зонной плавкой металла. При переработке алюминия повышенной чистоты в полуфабрикат, лист или проволоку необходимо, учитывая низкую температуру рекристаллизации металла, принимать особые меры предосторожности. Примечательным свойством рафинированного металла является его высокая электропроводность в области криогенных температур [7].

Изготовление алюминия в домашних условиях

Нынешние времена удивительны, в том числе, и тем, что, благодаря Интернету, огромное количество инноваций и мини технологий распространяются по всему миру практически мгновенно, повсюду плодя огромное множество мастеров-самоделкиных, налаживающих всевозможное производство в домашних условиях.

Причем, оно не ограничивается воспроизведением одних лишь детишек «индиго» влюбленными парочками в изобретенных этими самоделкиными чудо-койках.

Куда там! Наиболее продвинутые умельцы умудряются мастерить дома гаджеты, собирать полновесный урожай яблок на приусадебном участке уже в мае и даже получать тонны цветных металлов!

Некоторыми инновациями подобного домашнего рукотворчества решили в этой статье поделиться с читателями и мы. Например, рассказать о том, как открыть алюминиевое Эльдорадо, не отходя от кассы, то бишь, не выходя из дома.

Первоначальная подготовка производства

Итак, с чего следует начать производство алюминия?

Конечно с обустройства производственных площадей, на которых мы наладим этот бизнес. Разумеется, если мы будем работать в домашних условиях, то речь не идет об открытии огромного цеха. Производство алюминия можно запросто осуществлять в отдельной нежилой комнате, но лучше всего в какой-либо пристройке к дому или даже в капитальном гараже. Правда, обязательным условием выдачи алюминия «на-гора» будет являться наличие в помещении стандартного источника электроэнергии на 220 вольт.

Главное тут другое: все, что вам потребуется дополнительно — имеется в свободном доступе.

Это:

- обычный сварочный аппарат;

- бокситы;

- графитовый порошок;

- металлическая бочка;

- бетономешалка.

Что такое бокситы, мы знаем еще из школы, объяснять не надо, — это не что иное, как обыкновенная глина, которая содержит в себе от 40 до 80% алюминия. Накопать ее вы можете без труда в соседнем карьере или на берегу ближайшей речки. Сварочный аппарат купите в магазине «Инструменты», а бочку, графит и бетономешалку найдете в магазинах стройтехники и стройматериалов. Как говорится, no problem!

Ну, вот, в принципе, теперь мы готовы открыть производство ценного металла. Что нам нужно еще? Только одно: