Таблица хим элементов в составе стали. Как влияет содержание углерода на свойства стали

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Читайте также: Химический состав сталей.

Аллотропные модификации углерода

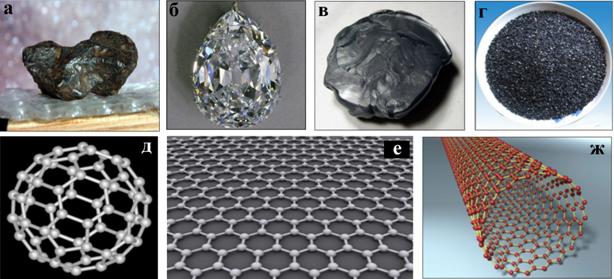

Углерод – уникальный химический элемент, который образует так называемые аллотропные модификации, или, проще говоря, различные формы. Эти модификации подразделяются кристаллические, аморфные и в виде кластеров.

Кристаллические модификации имеют правильную кристаллическую решётку. К этой группе относятся: алмаз, фуллерит, графит, лонсдейлит, углеродные волокна и трубки. Подавляющее большинство кристаллических модификаций углерода на первых местах в рейтинге “Самые твёрдые материалы в мире” .

Аллотропные формы углерода: a) лонсдейлит; б) алмаз; в) графит; г) аморфный углерод; д) C60 (фуллерен); е) графен; ж) однослойная нанотрубка

Читайте также: Подкатной домкрат: ремонт, характеристики, замена масла

Аморфные формы образованы углеродом с небольшими примесями других химических элементов. Основные представители этой группы: уголь (каменный, древесный, активированный), сажа, антрацит.

Самыми сложными и высокотехнологичными являются соединения углерода в виде кластеров. Кластеры – это особая структура, при которой атомы углерода расположены таким образом, что образуют полую форму, которая заполнена изнутри атомами других элементов, например, воды. В этой группе не так уж и много представителей, в неё входят углеродные наноконусы, астралены и диуглерод.

Графит – “тёмная сторона” алмаза

Тема: «Влияние углерода на твердость закаленных сталей»

Цель работы: Установить зависимость между содержанием углерода в стали и ее твердостью после закалки.

Общие указания

Механические свойства сталей, в том числе и твердость, зависят от их внутреннего строения. Строение углеродистой стали прежде всего зависит от ее химического состава, который прежде всего характеризуется содержанием углерода. При постоянном составе стали ее структурное состояние может быть изменено термической обработкой.

Из существующих видов термической обработки отжиг, с одной стороны, и закалка – с другой, дают наиболее резкое отличие в структуре и свойствах стали. В результате отжига сталь приобретает структуру, близкую к равновесной, прочностные свойства углеродистой стали при этом характеризуются сравнительно низким уровнем, а пластические – повышенным. Закалка, наоборот, дает крайне неравновесную структуру, высокие значения прочностных свойств и низкие – пластических.

В этой работе проанализируем влияние углерода на структуру и свойства закаленных сталей.

Влияние углерода на структуру и свойства

закаленных сталей

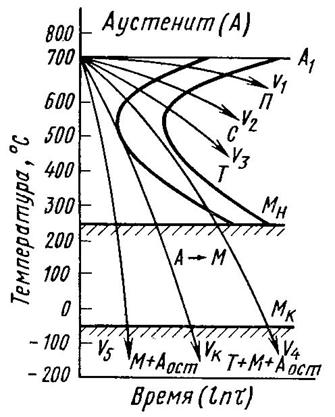

Основная цель, преследуемая при закалке углеродистых сталей, – получение высоких прочностных свойств. Достигается эта цель за счет получения высокопрочной твердой мартенситной фазы, образующейся из аустенита при быстром охлаждении (со скоростью охлаждения выше критической, V5), то есть при мартенситном превращении (рис. 1). Под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму.

Рисунок 1. Диаграмма изотермического превращения углеродистой

эвтектоидной стали У8 (~0,8 % С)

Необходимо иметь в виду, что мартенситное превращение в чистом железе и в безуглеродистых сплавах способно привести к повышению прочностных свойств по сравнению с отожженным состоянием. Так, по сравнению с обычной ферритной структурой, твердость железа в результате мартенситного превращения возрастает с 60 до 200 HV,а предел прочности – с 200 до 900 МПа. Высокая твердость мартенсита объясняется повышенной плотностью дефектов в его решетке: двойниковых прослоек и дислокаций. Плотность дислокаций в мартенсите доходит до 1012 см-2, то есть по порядку величины такая же, как в холоднодеформированном металле. Границы двойников и сплетений дислокаций служат барьером для скользящих дислокаций, то есть упрочняют мартенсит.

Следует обратить внимание на то, что при закалке сталей достигается значительно большее упрочнение, чем в безуглеродистых железных сплавах, причем эффект закалки повышается с увеличением содержания углерода. Это можно объяснить следующим образом.

Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в a-железе. Если в равновесном состоянии растворимость углерода в a-железе при 20°С не превышает 0,006%, то его содержание в мартенсите может быть таким же, как в исходном аустените, т. е. может достигнуть в пределе 2,14%.

Атомы углерода занимают поры в решетке a-железа (мартенсите) и сильно ее искажают. Механизм превращения аустенита в мартенсит, как указывалось выше, носит сдвиговый характер. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите. Мартенсит имеет тетрагональную решетку (рис. 2), в которой один период

с

больше другого –

а.

При увеличении содержания углерода высота тетрагональной призмы

с

увеличивается, а размеры ее основания

а

уменьшаются. Тетрагональность решетки прямопропорциональна содержанию углерода:

c/a

= 1 + 0,046×

% С

, где

С

– концентрация углерода в аустените, % (по массе). Тетрагональность решетки мартенсита объясняется искажением решетки за счет внедрения атомов углерода в ее междоузлия (рис. 2).

Читайте также: Теплопроводность нержавеющей стали

Рисунок 2. Тетрагональная объемноцентрированная решетка углеродистого мартенсита. В решетке показаны возможные позиции атомов углерода (С

)

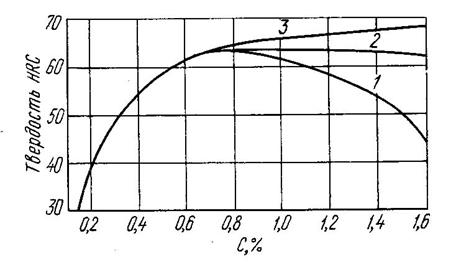

Большей пластичностью обладают более симметричные решетки, так как в них больше плоскостей легкого скольжения. Твердость же определяется сопротивлением внедрению в тело индентора, что связано с пластичностью. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена. Чем больше углерода в стали, тем значительней искаженность тетрагональной решетки мартенсита и, соответственно, выше его твердость. Твердость мартенсита зависит в первую очередь от содержания атомов углерода. Так, мартенсит в стали, содержащей 0,1 % С, имеет твердость примерно 30 HRC. При 0,7 % С твердость мартенсита достигает максимального значения 64 HRC, и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 3, кривая 2).

Рисунок 3. Твердость стали в зависимости от содержания углерода и температуры закалки:

1 – нагрев выше АС3;

2 – нагрев только выше АС1 (7700С);

3 – твердость мартенсита

Наиболее типичной формой мартенситных кристаллов является пластина или линза с малым отношением толщины к другим линейным размерам (рис. 4).

Рисунок 4. Микроструктура мартенсита

Очень большое влияние на твердость мартенсита оказывает фазовый наклеп, возникающий при закалке стали. Природа фазового наклепа заключается в следующем. Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при увеличении содержания углерода от 0,2 до 1,4 % С возрастает с 0,12227 до 0,12528 см3/г, а мартенсита, соответственно, от 0,12708 до 0,13061 см3/г. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин. Увеличение объема стали после закалки по сравнению с исходным состоянием зависит от содержания углерода в мартенсите, %:

Содержание углерода, %……0,4 0,6 0,7 0,83 1,2

Увеличение объема, %………0,4 0,46 0,85 1,13 0,9

Поскольку рост мартенситных кристаллов протекает с увеличением объема, то окружающий аустенит и мартенситные пластины подвергаются сильному наклепу. Этот наклеп называется фазовым, так как он связан с фазовым превращением.

С увеличением содержания углерода в стали удельный объем мартенсита возрастает значительно интенсивнее, чем удельный объем аустенита. Так, например, при увеличении содержания углерода от 0,1 до 1,0 %

Читайте также: Состав отрасли черной металлургии

разность между удельными объемами мартенсита и аустенита увеличивается от 0,00481 до 0,00619 см3/г соответственно. Одновременно с этим возрастает как эффект фазового наклепа, так и твердость, как это видно на рис. 3 (кривая 3).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре МН

и заканчивается при более низкой температуре

МК

(эти температуры называются мартенситными точками) (рис. 1). При остановке охлаждения в интервале точек

МН

–

МК

мартенситное превращение прекращается и для его возобновления нужно продолжить охлаждение в интервале

МН

–

МК.

Положение мартенситных точек практически не зависит от скорости охлаждения, а определяется составом стали; углерод сильно снижает точки

МН

и

МК

(рис. 5).

Рисунок 5. Зависимость температуры мартенситных точек МН

и

МК

от содержания углерода

Часто превращение аустенита в мартенсит не идет до конца, т.к у большинства сталей (содержащих более 0,5 % С) точка МК

лежит ниже комнатной температуры (200С), поэтому в стали после закалки существует так называемый остаточный аустенит (Аост). Количество образовавшегося мартенсита зависит от температуры, до которой был охлажден образец, чем ниже температура, до которой проводят охлаждение, тем больше получают мартенсита в структуре закаленной стали.

Количество остаточного аустенита увеличивается при повышении содержания углерода, так как это способствует понижению точек МН

и

МК

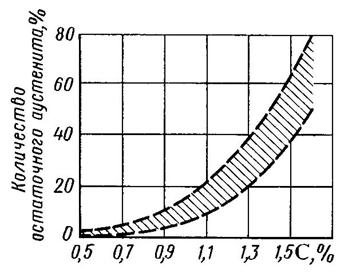

(рис. 5). Так, в стали с 0,6 – 1,0 % С количество остаточного аустенита не превышает 10 %, а в стали, содержащей 1,3 – 1,5 % С, оно достигает 30 – 50 % (рис. 6).

Режимы закалки углеродистых сталей

и их влияние на твердость

В зависимости от температуры нагрева стали, закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, то есть нагревают выше критической температуры Ac3; в то время как при неполной закалке сталь нагревают до межкритических температур – между Ас1 и Ас3 (Асm) (рис. 7).

|

|

Рисунок 6. Зависимость количества остаточного аустенита от содержания углерода (заштрихованная область учитывает возможность разных условий охлаждения в интервале МН

–

МК

)

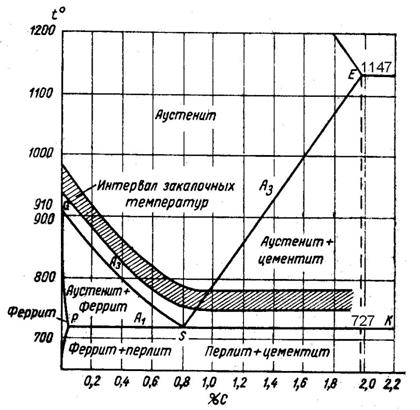

Рисунок 7. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Доэвтектоидние стали, как правило, подвергают полной закалке, при этом оптимальным режимом нагрева является температура Ac3 + 30 ¸ 500 С. Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита, что повышает вязкость стали.

При закалке доэвтектоидной стали с температур выше Ас1, но ниже Ас3 в структуре наряду с мартенситом находится феррит, который снижает твердость стали в закаленном состоянии и ухудшает ее механические свойства после отпуска.

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева этих сталей – температура Ас1 + 30 ¸ 500С. Нагрев до данных температур у всех заэвтектоидных сталей переводит в раствор одинаковое количество углерода (в соответствии с линией SE

диаграммы железо – углерод) и поэтому фиксируется одинаковое количество остаточного аустенита. Твердость в этом случае для всех заэвтектоидных сталей получается одинаковой (рис. 3, кривая

2).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и цементита. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают твердость (см. рис. 3, кривая 2) и износостойкость сталей, так как кристаллы цементита несколько тверже кристаллов мартенсита.

Нагрев заэвтектоидной стали под закалку выше Ас3 опасен и нецелесообразен. Во-первых, при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших внутренних напряжений, интенсивнее обезуглероживается поверхностный слой изделия. Во-вторых, нагрев под закалку заэвтектоидной стали выше Ас3 приводит к увеличению содержания углерода в аустените (за счет более полного растворения вторичного цементита), и, следовательно, к увеличению количества остаточного аустенита за счет снижения температуры мартенситного превращения (рис.5, 6).

Естественно, что увеличение количества остаточного аустенита вызывает снижение прочностных свойств закаленных сталей и их твердости (см. рис. 3, кривая 1).

На практике кроме твердости, большое значение имеет пластичность и вязкость стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита, обычно с их укрупнением пластические и вязкие свойства снижаются.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что соответствует исходной мелкозернистой аустенитной структуре.

Обработка стали холодом

Читайте также: Химическое и физические свойства железа

В закаленной стали, особенно содержащей более 0,4 – 0,5 % С, у которой точка МК лежит ниже нуля (см. рис. 5), всегда присутствует остаточный аустенит. Он понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, в результате самопроизвольного превращения его в мартенсит.

Обработка стали холодом представляет собой метод термической обработки стали, заключающийся в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температур ниже 00С.

Сущность этого метода заключается в следующем.

Во многих сортах стали в закаленном состоянии содержится повышенное количество остаточного аустенита. Если точка конца мартенситного превращения МК

лежит ниже 00С (например, в углеродистой стали при содержании углерода более 0,6 %, см. рис. 5), то, очевидно, охлаждение ниже 00С вызовет дополнительное образование мартенсита.

Увеличение количества мартенсита в структуре: а) повышает твердость; б) увеличивает объем; в) изменяет магнитные характеристики; г) повышает износостойкость.

Охлаждение при обработке холодом часто проводят погружением изделия в смесь бензина с сухим льдом (–77 ¸ –800С), а иногда в жидкий азот (температура кипения –1960С).

При назначении режима термической обработки, включающей обработку холодом, необходимо учитывать явление стабилизации аустенита. Дело в том, что во многих промышленных сортах стали, в структуре которых после закалки имеется остаточный аустенит, выдержка при комнатной температуре уменьшает количество остаточного аустенита, превращающегося при обработке холодом. Это и означает, что аустенит стабилизируется. Естественно, что при этом эффект обработки холодом уменьшается. Поэтому обработку холодом рекомендуется проводить немедленно после закалки.

Обработку холодом применяют для многих деталей, изготовленных из сталей с высоким содержанием углерода, главным образом для получения максимальной твердости (инструменты, цементированные детали, шарикоподшипники и т. д.).

При обработке закаленной стали холодом объем изделия увеличивается, поэтому этот метод применяют для восстановления размеров некоторых очень точных изделий (например, калибров). Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического превращения аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей.

Из рассмотренного материала, следует, что углерод оказывает существенное влияние на структуру и свойства закаленных сталей.

Задача данной лабораторной работы заключается в том, чтобы экспериментально показать влияние углерода на одну из типичных характеристик механических свойств – твердость.

Порядок проведения работы и составления отчета

1. Указать цель работы и основные теоретические положения.

2. Образцы с различным содержанием углерода нагреть и выдержать в течение 15 минут в электрических муфельных печах при температуре выше Ac3 (Acm) на 30 ¸ 500С. После выдержки образцы закалить в воде.

3. Образцы заэвтектоидных сталей (1,0 и 1,3 % С) закалить с оптимальной температуры нагрева, то есть с температуры выше Ac1 на 30 ¸ 50°С.

4. Все закаленные образцы зачистить с торцов на абразивном круге и произвести измерение твердости на приборе Роквелла.

5. Полученные результаты измерений твердости занести в таблицу № 1.

6. По данным таблицы построить график зависимости твердости закаленной стали от содержания углерода.

7. Произвести анализ полученных результатов и сделать выводы.

Таблица № 1

Результаты измерений твердости закаленных сталей

| Марка стали | Содержание углерода, % | Температура нагрева | Температуры нагрева, 0С | Твердость, HRC | Микроструктура стали |

| Сталь 20 | 0,2 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь 40 | 0,4 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь 60 | 0,6 | Ac3 + 30 ¸ 500 | 850 | ||

| Сталь У8 | 0,8 | Ac3 + 30 ¸ 500 | 800 | ||

| Сталь У13 | 1,3 | Ac3 + 30 ¸ 500 | 920 | ||

| Сталь У13 | 1,3 | Ac1 + 30 ¸ 500 | 800 |

Вопросы для самоподготовки

1. Что называется ферритом, аустенитом, мартенситом?

2. Как называется пересыщенный твердый раствор внедрения углерода в a-железе?

3. Какой кристаллической решеткой обладает мартенсит углеродистой стали?

4. Какой кристаллической решеткой обладает феррит?

5. Какой кристаллической решеткой обладает аустенит?

6. При каком содержании углерода в стали степень тетрагональности (с/а) решетки мартенсита после закалки выше?

7. Что из себя представляет структура закаленной стали? Как выглядит ее микроструктура?

8. Какая температура является оптимальной для закалки доэвтектоидной стали, почему?

9. Какая температура является оптимальной для закалки заэвтектоидной стали, почему?

10. При какой скорости охлаждения углеродистой стали в ней возможно образование мартенсита?

11. При какой скорости охлаждения углеродистой стали в ней возможно образование остаточного аустенита?

12. Сталь с каким содержанием углерода дает максимальную твердость после закалки в воде? Почему?

13. При каком количестве углерода, в структуре закаленной стали будет наибольшее количество остаточного аустенита?

14. Каким видом термической обработки можно уменьшить количество остаточного аустенита в закаленной стали при сохранении мартенситной структуры?

15. Как изменяется количество остаточного аустенита при закалке сталей при увеличении в них содержания углерода?

16. Какой метод замера макротвердости пригоден для стали, закаленной на мартенсит: Бринелля (НВ)

или

HRC)

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Читайте также: Сварка под флюсом: присадочные материалы и флюсы

1. Гуляев А.П. Материаловедение. – М.: Металлургия, 1986. – 544 с.

2. Гуляев А.П. Термическая обработка стали. – М.: МАШГИЗ, 1953. – 384.

3. Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

4. Лахтин Ю.М., Леонтьева В.П. – Материаловедение: Учебник для машиностроительных вузов. – М.: Машиностроение, 1980. – 493 с.

5. Геллер Ю.А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989. – 455 с.

6. Лившиц Б.Г. Металлография. – М.: Металлургия, 1990. – 236 с.

7. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 360 с.

ЛАБОРАТОРНАЯ РАБОТА № 12.

От каких факторов зависят свойства углеродистых сталей?

Свойства углеродистых сталей зависят от содержания углерода, а также от содержания постоянных и скрытых примесей При одинаковом содержании углерода кипящие, полуспокойные и спокойные стали имеют близкие величины прочностных свойств и различаются значениями характеристик пластичности. Содержание кремния в спокойной стали составляет 0,15-0,35%, в полуспокойной — 0,05-0,15%, в кипящей — до 0,05%.

Влияние содержания углерода на механические свойства сталей.

7.2. 1. Как зависят свойства углеродистых сталей от содержания углерода?

Читайте также: Строение и основные свойства металлов и сплавов

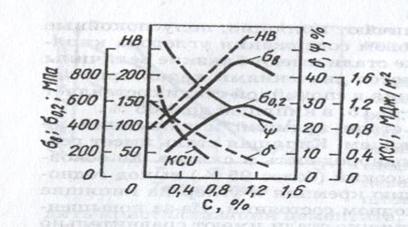

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже малое изменение содержания углерода оказывает заметное влияние на свойства сталей. С увеличением углерода в структуре стали растет содержание цементита.. При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали (рис.1).

Рис. 1. Зависимость механических свойств стали от содержания углерода.

Рост прочности происходит при содержании в стали до 0,8-1,0% С.

7.2. 2. Чем обусловлен рост прочности до 0,8 –1,0%С?

При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность

7.2. 3. Почему при увеличении содержания углерода более 1,0% С уменьшается не только пластичность, но и прочность стали? Это связано с образованием сетки хрупкого цементита вокруг перлитных зерен, легко разрушающейся при нагружении.

Какое влияние оказывает углерод на технологические свойства?

Углерод оказывает существенное влияние на свариваемость, обрабатываемость давлением и резанием. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии. Лучше всего обрабатывается резанием среднеуглеродистые стали, содержащие 0,3-0,4%С. Низкоуглеродистые стали при механической обработке дают плохую поверхность и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента.

7.3. Влияние примесей на свойства стали

7.3.1. Назовите постоянные и скрытые примеси в углеродистых сталях?

Постоянными примесями в углеродных сталях являются марганец, кремний, сера, фосфор, а скрытые примеси – газы: кислород, азот, водород.

Охарактеризуйте влияние марганца

Полезными примесями являются марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления:

Fe+Mn → MnO+Fe; 2FeO+Si → SiO2+2Fe/

Читайте также: Соединения углерода — формулы, свойства и применение

В углеродистой стали содержится до 0,8% Mn. Марганец, помимо раскисления, в этих количествах полностью растворяется в феррите и упрочняет его, увеличивает прокаливаемость стали, а также уменьшает вредное влияние серы, связывая еетугоплавкие сульфиды:

FeSв +Mn → MnS+Fe.

7.3.3. Охарактеризуйте влияние кремния?

В полностью раскисленной углеродистой стали содержится до 0,4%Si. Кремний является полезной примесью, так как эффективно раскисляет сталь и, полностью растворяясь в феррите, способствует его упрочнению.

7.3.4. Охарактеризуйте влияние серы?

Сера является вредной примесью. Основной источник серы в стали – исходное сырье (чугун). Сера снижает пластичность и вязкость стали, а также сообщает стали красноломкость при прокатке и ковке. Сера нерастворима в стали. Она образует с железом соединение FeS – сульфид железа, хорошо растворимый в металле. При малом содержании марганца благодаря высокой ликвации серы в стали может образоваться легкоплавкая эвтектика Fe-FeS

(tпл =988 ºC). Эвтектика располагается по границам зерен. При нагреве стальных заготовок до температуры горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины. Поэтому содержание серы в стали должно быть как можно меньше.

Повышенное (до 0,2%) содержание серы допускается лишь в автоматных сталях для изготовления крепежных деталей неответственного назначения, так как сера улучшает обрабатываемость стали.

7.3.5. Какой элемент вводят для устранения вредного влияния серы?

Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1620 ºC, что выше температуры горячей деформации. Вместе с тем сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали.

7.3.6. Охарактеризуйте влияние фосфора?

Основной источник фосфора – руды, из которых выплавляется исходный чугун. Фосфор является вредной примесью. Растворяясь в феррите до 1,2%, фосфор уменьшает его пластичность. Фосфор резко отличается от железа по типу кристаллической решетки, диаметру атомов и их строению. Поэтому фосфор располагается вблизи границ зерен и способствует их охрупчиванию, повышая температурный порог хладноломкости.

7.3.7. Охарактеризуйте влияние скрытых примесей.

Скрытые примеси – кислород, азот, водород – присутствуют в стали либо в виде твердого раствора в феррите, либо в составе химических соединений (нитриды, оксиды), либо в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, что снижает вязкость и пластичность стали. Водород находится в твердом растворе и особенно сильно охрупчивает сталь. Повышенное содержание водорода, особенно в хромистых и хромоникелевых сталях, приводит к образованию внутренних трещин – флокенов.

Даже небольшие концентрации газов оказывают резко отрицательное влияние на свойства, ухудшая пластические и вязкие характеристики стали. Поэтому вакуумирование является важной операцией для улучшения свойств стали. Кроме того, в углеродистых сталях присутствуют такие случайные примеси, как Cr, Ni, Cu, наличие которых обусловлено загрязненностью шихты.

Читайте также: Классические методы чугунного литья

Воздействие углерода на качество стали

Такой химический элемент, как углерод, оказывает определяющее воздействие на качество, свойства стали. Это связано с процессом изготовления сплава – после отжига структура включает в себя цементит и феррит. При этом цементит является хрупкой, твердой структурой, а феррит – пластичной, но малопрочной. Чтобы изменить свойства и сделать сплав более прочным, твердым, снизить его вязкость, количество углерода повышается. Изменению подвергаются технологические характеристики. Сталь становится свариваемой, улучшается подверженность резке, обработке при помощи давления. Повышение или понижение уровня С необходимо строго контролировать, чтобы получить металл со строго заданными свойствами:

- содержание элемента 0,3-04% обеспечивает улучшенные показатели резания, обработки;

- повышение концентрации снижает риск деформации при холодной, горячей обработке, для сплавов, предназначенных дальнейшей холодной штамповке содержание С не превышает 0,1%;

- низкоуглеродистые стали обладают улучшенной свариваемостью.

Углеродистые стали, в отличие от других, обладают высоким уровнем пластичности, они хорошо подвергаются обработке. Для производства используются стандарты ГОСТа 380-71, 1050-74, что зависит от способа производства. По типу сплавов различают стали обыкновенные и качественные. По содержанию элемента – на низко-, средне- и высокоуглеродистые.

Читайте также: Понятие о металлургии: общие способы получения металлов

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Маркировка

Маркировка высокоуглеродистой и любой другой стали дает возможность точно узнать их химический состав, характеристики материала. Наносится несмываемой краской на поверхность стали. Включает как буквенные, так и цифровые обозначения, по которым можно узнать: тип и количество легирующих элементов, качественные характеристики материала, степень раскисления металла и другие:

- Буква «У» в начале маркировки обозначает содержание углерода в пределах 0,75%, сталь относящуюся к категории инструментальных, цифры, располагающиеся после буквы означают содержание в стали углерода в десятых долях процента.

- «А» в составе маркировки указывает что сплав относится к категории высококачественных сталей.

- «Ш» означает, что сталь высокого качества.

- Буквы «сп», «пс» и «кп» присутствующие в маркировке обозначают степень раскисления стали, спокойный, полуспокойный и кипящий соответственно.

- «Г» означает наличие в сплаве марганца в количестве 0,8% и более.

Маркировка стали дает возможность узнать полную информацию о конкретном виде стали, по характеристикам можно точно подобрать металл для своих целей.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных – до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Читать еще: Где и как правильно искать золото?

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 – Испытание арматурного стержня для определения химического состава стали.

Рис.2 – Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р – доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ – генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter