Токарная обработка металла: виды, выбор режущего инструмента для токарной обработки. Обработка на токарных станках

Технологические аспекты процесса

Суть процедуры в последовательном снятии верхнего слоя с вращающейся заготовки посредством резцов и прочих инструментов. При этом образуется стружка, которая может быть более или менее крупной в зависимости от материала и скорости подачи, а также обладать различным оттенком – изменение цвета происходит в связи с нагревом из-за трения и окислением.

Оператор закрепляет изделие с двух сторон в шпиндели. Один из них имеет свободное вращение, то есть фактически только отвечает за надежную фиксацию, в то время как второй – ведущий. Через него передается движение, а также происходит регулирование скорости.

Когда заготовка закреплена, начинается процесс резания на токарных станках. Сперва требуется правильно выбрать скоростной режим. На профессиональном оборудовании мощность достаточно высокая, но нельзя всегда работать на максимуме. Например, если вал очень длинный, то его вибрации и погрешности с увеличением скорости будут только возрастать, что приведет к неточностям. Вторая причина выбирать режим – это тип обработки, а именно, обдирочная, черновая, получистовая, чистовая или тонкая. В идеале, одна деталь должна проходить все эти стадии с изменением выбора подачи, а также с различными режущими инструментами для токарных станков и работ по металлу.

Когда выбраны основные показатели, можно переходить к установке резца. Он может быть изготовлен из разного типа сплава, но он обязан быть:

- более прочным, чем материал заготовки, и менее хрупким;

- всегда хорошо заточенным.

Для разных задач используются особенные режущие кромки. Они устанавливаются в суппорт, который имеет надежные фиксаторы, а также регулируемый угол поворота, наклона, то есть все параметры для максимально точной металлообработки.

Теперь можно приступить к включению установки. Вся операция заключается в правильно выбранных двух движениях:

- подача инструмента;

- вращение вала.

Первое передвижение делает суппорт. Он перемещается по горизонтали и вертикали, а также при наличии полозьев может двигаться диагонально – для обточки конусов. Так осуществляются такие операции на токарном станке, как точение и сверление. Однако для последнего типа задач инструмент (сверло) должен обладать возможностью вращаться, а сама заготовка будет статична. Передвижение данной части обуславливается либо автоматикой, либо ручками и колесами. Сначала оператор устанавливает ее на начальную точку, проверяет глубину, а затем включает аппарат и только корректирует положение резца. Скорость суппорта тоже настраивается в зависимости от типа и материала, и задач.

Второе движение – вращательное. Его производит заготовка. Движок, которые отвечает за подачу, находится в передней балке, а всего их две. Посредством ремней сила передается на шпиндель. Вращение имеет направление и скорость, но больше никаких параметров задать нельзя. Главное для токаря, чтобы были минимальные вибрации и погрешности, иначе будут происходить удары по инструменту.

Так как работает станок в основном на высоких оборотах, то сущность токарной обработки заключается в быстром снятии верхнего слоя.

Задачи, которые решаются таким образом:

- Достижение заданных размеров высокой точности.

- Сверление отверстий, их разверстка и зенкерование, нарезание резьбы внутренней и внешней.

- Нужная шероховатость поверхности – в зависимости от класса точности.

- Разрезные работы – резание части вала, обрезание кромок.

- Вытачивание канавок.

Режущая кромка разъединяет целостность металла для токарных работ, оказывая на него трение и нажим. Происходит разрыв на молекулярном уровне.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

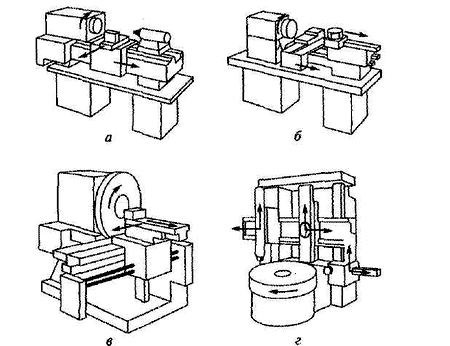

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

2 Обработка на токарных станках – виды используемых резцов

Эффективность работы токарных установок зависит от глубины резания, величины продольной подачи изделия для обработки и скорости резки. Именно эти показатели дают возможность достичь:

- повышенного темпа вращения шпинделя станка и непосредственно обработки заготовки;

- достаточную устойчивость инструмента для резки и требуемый уровень его воздействия на деталь;

- максимально допустимый объем стружки, которая образовывается в процессе обработки;

- поддержания поверхности станка в состоянии, необходимом для выполнения токарных работ.

Конкретная скорость резки определяется видом обрабатываемого материала, типом используемых резцов и их качеством. Показатель обточки изделий и скорость резки того или иного станка устанавливают частоту, с которой вращается его шпиндель. Плотность и прочие физические параметры деталей можно узнать из соответствующих таблиц и спецификаций изделий.

Резцы для токарных станков могут быть чистовыми и черновыми. Конкретный их вид определяется характером обработки. Геометрические размеры резцов (точнее – их режущей части) дают возможность работать с малой и большой площадью слоя, поддающегося срезанию. По направлению движения резцы делят на левые и правые. Вторые движутся при работе станка к передней его бабке от задней (то есть, справа налево), первые, соответственно, наоборот – слева направо.

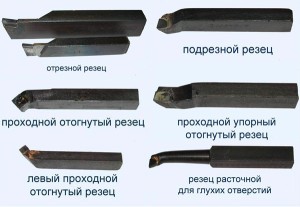

По расположению лезвия и форме резцы подразделяют на:

- оттянутые (у них ширина крепежной части выше ширины резцов);

- прямые;

- отогнутые.

По назначению резцы классифицируют на:

- подрезные;

- проходные;

- канавочные;

- фасонные;

- расточные;

- резьбовые;

- отрезные.

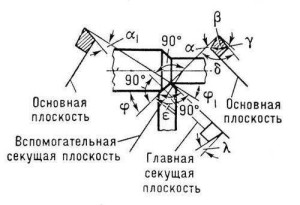

Геометрия конкретного резца оказывает существенное влияние на качество резания и его точность. Производительность обработки на токарных станках повышается в том случае, когда токарь грамотно подбирает геометрию резца. Для этого ему необходимо знать, что означает понятие «углы в плане». Под таковыми понимают углы между направлением подачи и кромками резца:

- вспомогательный – φ1;

- главный – φ;

- при вершине – ε.

Последний угол зависит от заточки резца, первые два – еще и от его установки. Если главный угол имеет большое значение, стойкость резца уменьшается из-за того, что фактически действует лишь малая часть кромки. При малом его значении резец является более стойким, теплота при обработке отводится более эффективно. Для нежестких тонких изделий обычно выбирают главный угол равный 60–90 градусам, для больших по сечению деталей – 30–45 градусов.

Показатель вспомогательного угла, как правило, равняется 10–30°. Большие его значения не имеют смысла, так как вершина резца будет значительно ослабляться. Для обработки (одновременно) торцовой плоскости и цилиндрической поверхности обычно применяют упорные проходные резцы. Отогнутые и обычные прямые оптимальны для наружных поверхностей заготовки, отрезные – для протачивания канавок и отрезания определенных частей детали, расточные (упорные или сквозные) – для растачивания ранее просверленных с использованием разных видов сверл отверстий.

А вот обработка фасонных поверхностей, у которых образующая линия имеет длину до 40 мм, производится при помощи фасонных резцов:

- круглых, стержневых и призматических по конструкции;

- тангенциальных и радиальных по движению (его направлению) подачи.

Характеристика методов точения

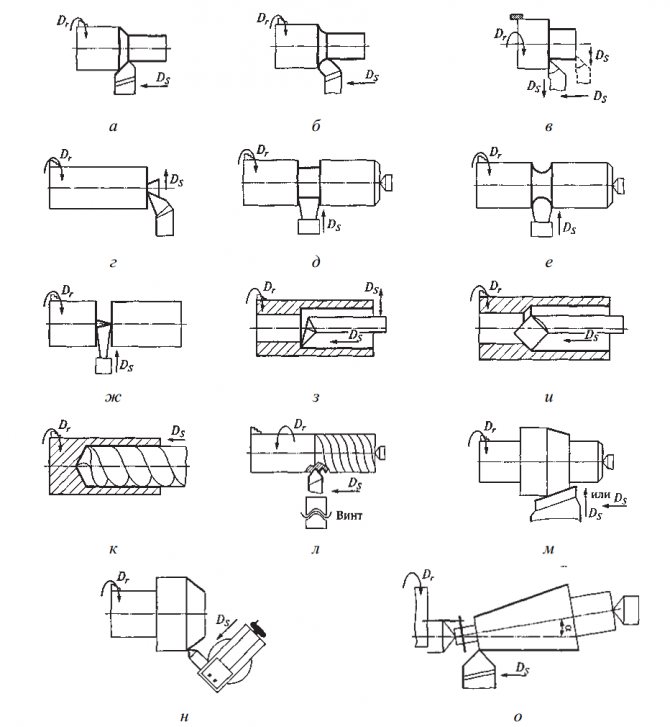

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Читайте также: Как просверлить отверстие под смеситель в мойке из искусственного камня

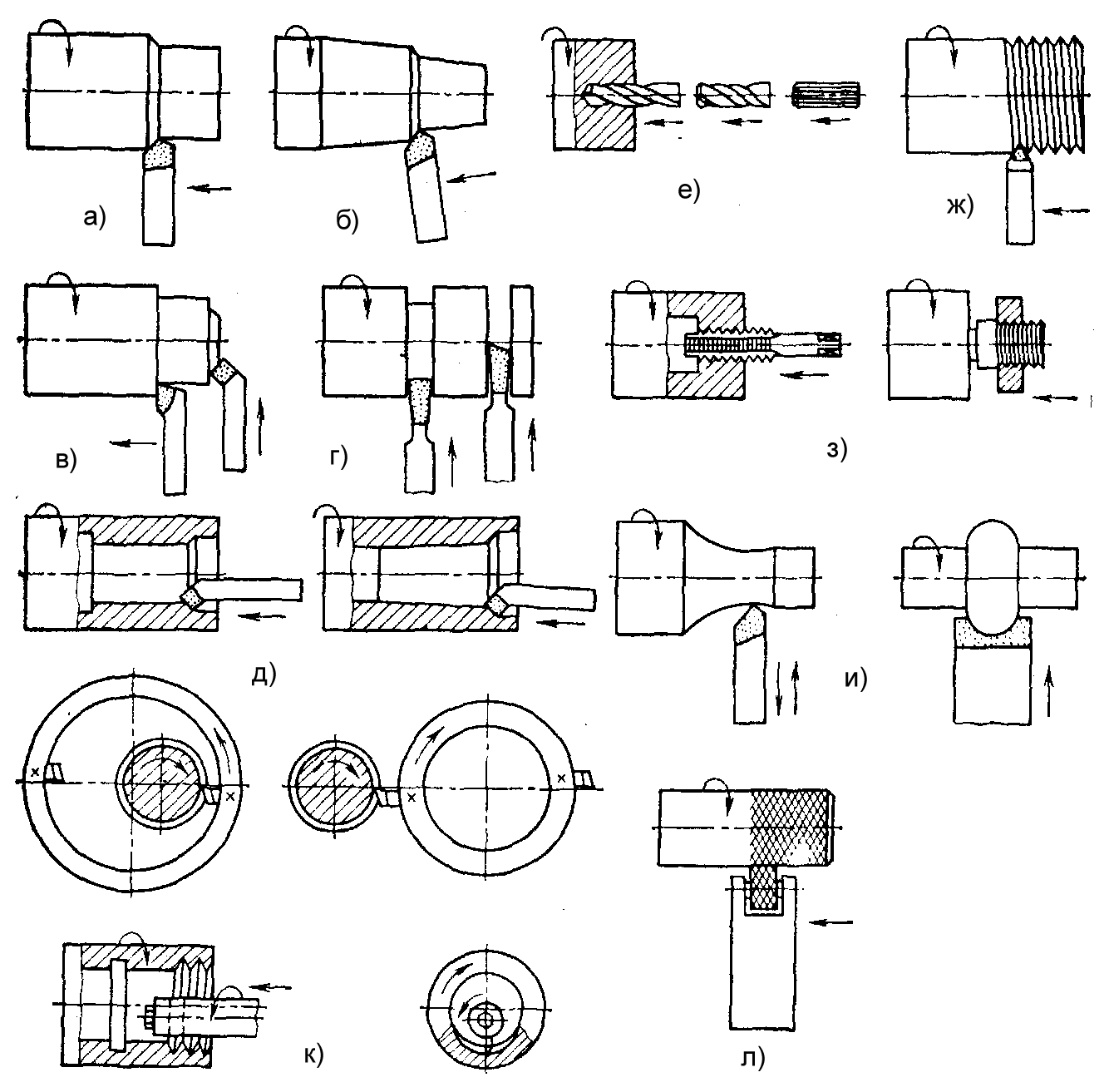

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

Станки, используемые компанией ИНТЕК-М для выполнения токарных работ

Стандартным оборудованием для черновой обдирки и чистовой металлообработки являются токарные и токарно-фрезерные обрабатывающие центры. Они универсальны, обладают отличными техническими характеристиками, подходят для выполнения большинства заказываемых клиентами операций.

В состав станков импортного производства входят передняя бабка, шпиндель с патроном и коробка скоростей. Также в комплектации имеется задняя бабка, крепление для установки оправок или вращающегося центра, зажим для салазок. Станина и коробка подачи есть в составе каждого устройства.

Токарно-фрезерный обрабатывающий центр MAZAK SMART TURN 200 ML обеспечивает высокую скорость и качество работы с металлическими деталями. Станок способен выполнять разноплановые работы в соответствии с заложенным алгоритмом. Токарный центр MAZAK QT100MSG обладает компактными размерами и высокой производительностью, способен работать с разными материалами.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

-

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

-

Обточенная поверхность приобрела овальную форму.

-

Обработанная поверхность получилась конической.

-

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

-

Часть поверхности не была обработана.

-

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

-

Задана слишком большая подача.

-

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

-

Между отдельными частями суппорта увеличился зазор.

-

Резец закреплен недостаточно надежно.

-

Инструмент имеет малый радиус закругления.

-

Резец плохо заточен.

-

Материал детали слишком вязкий.

-

Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

-

Неравномерная выработка подшипников.

-

Неравномерный износ шеек шпинделя.

-

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

-

регулярных поверках станков;

-

своевременных ремонтах оборудования;

-

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

-

правильно установить задний центр;

-

очистить центр и коническое отверстие пиноли;

-

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

-

неточной установки глубины резания;

-

неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

-

Неправильные начальные размеры заготовок.

-

Недостаточный припуск на обработку.

-

Плохая правка заготовки.

-

Неправильная ее установка.

-

Плохая выверка.

-

Неточное расположение центровых отверстий.

-

Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

-

следите за расположением отверстий;

-

всегда проверяйте правильность установки задних центров;

-

удостоверяйтесь в том, что заготовка надежно установлена;

-

устанавливайте нужные величины припусков;

-

измеряйте заготовки перед обработкой;

-

тщательно их правьте пред закреплением в станках.

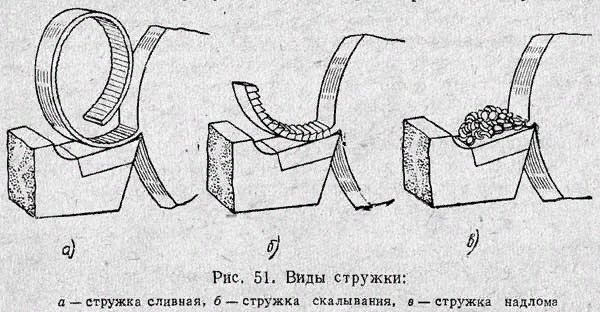

Виды стружки

Образование отходов – естественный процесс при металлообработке. При этом одни токари считают это недостатком, а другие, экономичные, сдают весь мусор на переплавку, поскольку основные химические свойства не нарушены, и с помощью воздействия температуры можно добиться стандартов стали при выплавке. Третий вариант – просто сдавать его в пункты приема на вторичную переработку.

При работе вручную, на стандартных станках, необходимо вовремя снимать стружку, чтобы она не приплавилась к рабочей поверхности, не испортила общий результат. Но на автоматизированном оборудовании с ЧПУ, которое реализует компания «САРМАТ», есть специальная функция стружкоотведения, которая гарантирует чистоту процесса.

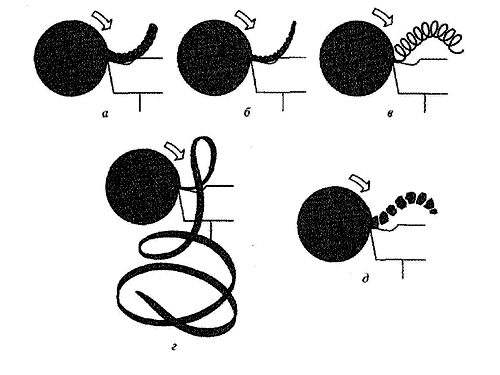

По форме отходов можно многое сказать и о самой работе. Стружка при токарной обработке бывает четырех видов.

Слитая

Она выглядит как длинные участки закрученной спирали. Если снимается тонкий слой, то витки короткие с малым шагом, а если толстый, то пружинка будет более упругая, с острыми концами. Обычно она получается, когда на высокой скорости обрабатывается мягкий сплав, например, свинец, олово или некоторые виды стали. Еще одно условие для получение такого образца – нет значительных дефектов, ямок, продольных канавок, то есть сам вал уже предварительно обработан, в том числе от ржавчины, окалины, проведены обдирочные работы, выполняемые на токарном станке.

Слитую подразделяют на ленточную и спиральную. О второй мы более подробно написали выше, а вот лента выходит при невысокой скорости воздействия на очень пластичные сплавы.

Элементная

Она разбивается на короткие участки, отходит от заготовки не плавно, как предыдущая, а рывками, потому что в определенном моменте она ломается, выскакивает из-под инструмента, каким обрабатывают детали на токарных станках для твердых металлов. Причин может быть несколько:

- низкая скорость среза, поэтому берется сразу много материала, он не успевает быстро отойти;

- на пути резца встречаются препятствия, к примеру, сильная зернистость стали, нет мягкой однородной структуры;

- образец изготовлен из очень прочного металла, из чугуна, обладающего высокой твердостью, но и немаленькой хрупкостью, то есть вместо плавного растяжения стружка сразу ломается;

- неправильная работа неопытного токаря – неверный выбор скорости, режима.

Надлом

Это совсем небольшие кусочки, которые отлетают от зоны резания. Их не стоит бояться, это естественный результат, когда происходит обработка чугунных или бронзовых заготовок на станках токарной группы. Дело в том, что чугун и бронза обладают низкой пластичностью, поэтому вместо того, чтобы гнуться, верхний слой просто раскалывается, крошится. Здесь главное – не убрать лишнее, вести резец по небольшой глубине и лучше сделать 3-4 прохода, чем один, но глубокий, поскольку последнее действие может привести к образованию трещин в толще металла.

Посмотрим на изображение, надлом мы видим на последней картинке:

Ступенчатая

Очень интересный вид. Прирезцева его часть (сторона, близкая к резцу) обладает ярко выраженной гладкостью, тем более удивительно, что на обороте находится многоярусная структура – материал наслаивается друг на друга, как ступеньки на лестнице, отсюда и название. Ступени, или зазубрины, имеют направление отдельных связанных между собой элементов.

Обычно такой вид образуется при изготовлении заготовок деталей на токарном станке со средней скоростью и невысокой твердостью.

Все квалифицированные токари проходят отдельный курс, посявещенный стружкообразованию. Этот раздел науки изучает пластичные деформации, которые происходят с трением, образованием тепла, износом режущей кромки, изменением шероховатости поверхности и, конечно, с образованием стружки. От всех вышеприведенных процессов зависит то, какой формы она будет.

Цвет зависит от используемого при точении материала и режима. Обычно при обработке стали она выходит синяя – это нормально, поскольку при резании выделяется тепло, оно отходит в остатки, которые под воздействием кислорода и температуры окисляются, приобретая голубой оттенок. Если использовать при работе охлаждающую эмульсию, то можно получить желтый цвет. Оранжевый и коричневый срезы свидетельствуют о наличии ржавчины на заготовке. При еще большем увеличении температурного режима оттенок побежалости – красный, это объясняется интерференцией белого в пленках на отражающей поверхности.

Иногда токарей пугает темный синий, они считают, что идет перенакаление. Действительно, это говорит о значительном повышении температуры, но сказать, что это плохо – нельзя, поскольку термоотвод работает, забирая излишнее тепло у детали. Просто рекомендуется увеличить поток охлаждающей жидкости. Однако ее чрезмерное употребление может привести к быстрому износу резцов.

Модификаторы для крепежа деталей на станке

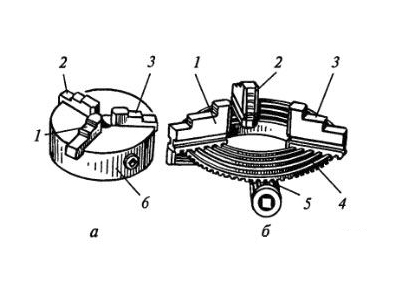

Чтобы закрепить заготовки в рабочем пространстве станка, используются патроны на 2, 3 и 4 кулачка. Они могут быть с механизированным и ручным зажимным приводом. Самым популярным является самоцентрирующийся трехкулачковый патрон (рис. 6). Вместе с диском 4 синхронно передвигаются кулачки 3, 2, 1.

Рис. 6. Трехкулачковый самоцентрирующий патрон:

1, 2 и 3 — кулачки; 4 — диск; 5 — шестерня; 6 — шайба патрона

С одного торца диска изготовлены пазы в форме спирали Архимеда. В пазах установлены нижние выступы кулачков. С другого торца диска вырезана коническая шестерня. Она находится в зацеплении с тремя коническими шестернями 5. Проворачивая специальным универсальным ключом одну шестерню 5, диск 4 в результате зубчатого зацепления вынужден провернуться.

Через спираль синхронно передвигаются вдоль пазов корпуса 6 все кулачки патрона. Направлений движения всего два: кулачки стремятся к оси патрона, зажимая заготовку, либо отдаляются, отпуская ее. Конструктивно кулачки выполнены с тремя ступенями. Для сопротивления износу их подвергают закалке.

Кулачки могут захватывать детали во время обработки внешней и внутренней поверхности. Крепеж внутри заготовки предусматривает наличие технологического отверстия, куда заходят кулачки. Самоцентрирующиеся патроны с тремя кулачками удерживают детали шестигранного и круглого сечения, круглые прутки с большим сечением.

Самоцентрирующиеся патроны с двумя кулачками удерживают поковки и фасонные отливки. В кулачках подобных патронов крепят только одну заготовку. В самоцентрирующихся патронах на четыре кулачка крепят прутки с квадратным сечением. Патроны, где установлена индивидуальная регулировка кулачков, удерживают изделия несимметричной либо прямоугольной конфигурации.

Рис. 7. Разновидности центров:

а — центр с упором; б — обратный центр; в — полуцентр упорный; г — со сферой; д — рифленый конус; е — с наконечником из твердых сплавов; 1 — рабочая часть; 2 — хвостовик; 3 — опорный выступ.

Размеры и формы заготовок предоставляют возможность при обработке использовать различные центры (рис. 7). В вершине рабочего места центра угол равняется 60˚ (рис. 7, а). Конусные поверхности хвостовика 2 и рабочего места 1 должны быть гладкими, без забоин. В противном случае, обрабатывая детали, это приведет к погрешности.

Сечение опорного выступа 3 должно быть меньше, чем малое сечение конуса хвостовика. Данная пропорция дает возможность выбивать инструмент из гнезда, оставляя целым конус его рабочей части.

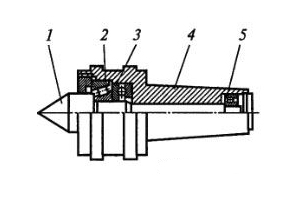

Работая с большими нагрузками и скоростями резания, используют задние центры вращения (рис. 8). Внутрь хвостовой части центра 4 на подшипниках качения 2, 3, 5 запрессована ось. Она заканчивается выходящей наружу рабочей частью 1. Это позволяет оси вращаться с деталью во время обработки.

Рис. 8. Устройство вращающегося центра:

1 — рабочая поверхность; 2, 3 и 5 — подшипник; 4 — хвостовик.

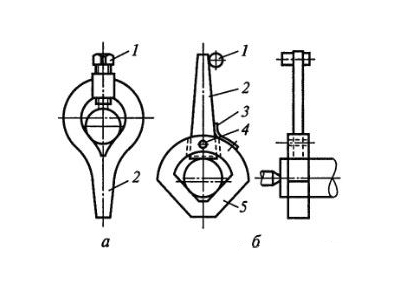

Чтобы передать вращение от патрона к заготовке, закрепленной в центрах станка, используются хомутики (рис. 9). Хомутик одевают на деталь и стягивают винтом 1 (рис. 9, а). Хвостовик 2 хомутика должен упираться в палец поводкового патрона.

Рис. 9. Токарные хомутики:

а —простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

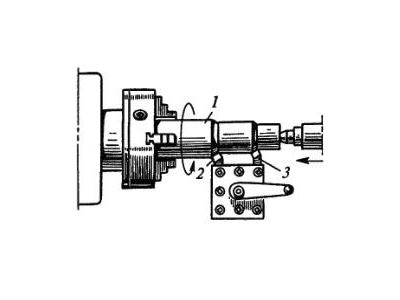

Когда деталь обрабатывается в центрах, движение ей передает поводковый патрон посредством пальца-поводка через хомутик, стянутый на заготовке винтом. Сократить время черновой обработки валов сечением 15…90 мм помогают поводковые самозажимные патроны.

Назначение цанговых патронов – крепеж холоднотянутого прутка. Также они применяются для повторного крепежа деталей на предварительно обработанной поверхности.

Мембранные патроны используются для получения деталей высокой точности центрирования.

Рис. 10. Расположение обрабатываемых деталей в патроне с использованием поджатия заднего центра:

1 — обрабатываемая деталь; 2 и 3 — резцы

Методы крепежа и установки обрабатываемых деталей на станок применяют исходя из их твердости, точности обработки, габаритных размеров. Если соотношение I/D<4, где I – длина заготовки, мм, D – сечение заготовки, мм, то заготовку крепят в патроне.

Если 410, то заготовку помещают а центр либо патрон. Практикуется крепеж в центре задней бабки и поддержка с помощью люнета (рис. 11).

Рис. 11. Устройство люнетов:

а — с движением; б — без движения: 1 — откидывающийся механизм; 2 и 3 — болты; 4 — роликовый механизм; 5 — прижимная планка; 6 — гайка с винтом.

Наиболее популярной установкой обрабатываемой детали принято считать в центрах станка. Она установлена в центрах при необходимости придания ей концентричности поверхностей. Если дальнейшую обработку будут выполнять на шлифовальном станке – тоже в центрах. Это должно быть предусмотрено технологической картой обработки.

Детали, у которых имеются отверстия, крепятся в центрах с использованием токарных оправок (рис. 12). Облегчить труд станочника в операциях по закреплению деталей на станках способствуют механизированные приводы:

- магнитные;

- электрические;

- гидравлические;

- пневматические.

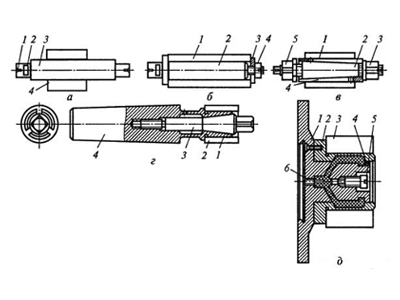

Рис. 12. Токарные оправки:

а — оправка с малой конусностью (обычно 1:2000): 1 — центровое отверстие; 2 — хомутик; 3 — оправка; 4 — заготовка; б — цилиндрическая оправка: 1 — заготовка; 2 — оправка; 3 — прижимная шайба; 4 — шайба; в — разжимная (цанговая) оправка: 1 — заготовка; 2 — коническая оправка; 3, 5 — гайки; 4 — полая оправка; г — шпиндельная оправка: 1 — цанга; 2 — заготовка; 3 — разжимная оправка; 4 — патрон; д — оправка с упругой оболочкой: 1 — план-шайба; 2 — втулка; 3 — заготовка; 4 — отверстие для ввода гидропласта; 5, 6 — винт

Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

При изготовлении кромок берется материал, обладающей высокой прочностью, это могут быть:

- углеродистые стали – с высоким содержанием углерода;

- легированные – с добавками в виде хрома, никеля, меди, азота;

- быстрорежущие сплавы;

- твердые вещества;

- минералокерамика;

- искусственные алмазы;

- синтетические материалы (композиты, гек-сомиты).

Резец является наиболее распространенным видом. Он может быть прямым, правым, левым и отогнутым. Вторая часть называется державкой, она может иметь разную форму – прямоугольную, квадратную или круглую. Их крепят в суппорт с помощью прихваток и винтов. Очень важно достичь высокой степени фиксации для прочности материала токарной работы.

В зависимости от назначения разделяют все резцы на:

- проходные;

- подрезные;

- отрезные;

- расточные;

- канавочные;

- резьбовые;

- винторезные;

- фасонные.

Соответственно, они выполняют разные задачи – снимают верхний слой, подрезают торцы, вытачивают канавки, делают сквозное или глухое отверстие. Также весь инструмент можно поделить по типу работы – одними нужно проводить растачивание, вторыми – черновую обработку заготовок для последующей чистовой или тонкой.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно. Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет компания «САРМАТ». Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

В чем состоит принцип точения?

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе.

Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

Все перечисленные разновидности механообработки представлены на рисунке 1.

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

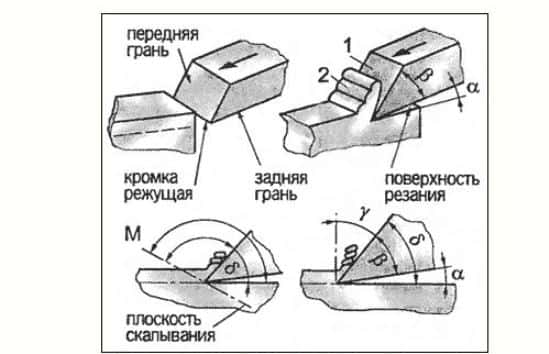

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

Читайте также: Лазерная резка. Схема процесса, физические основы, модели лазерной резки

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

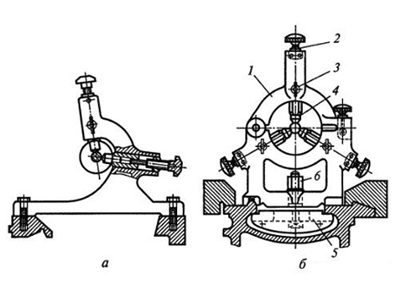

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Отделка наружных цилиндрических или конических поверхностей – основная задача токаря. Подразумевает снятие верхнего слоя до нужных размеров и образование шероховатости.

- Сверление, зенкерование и развертывание отверстий.

- Подрезание торцов и уступов.

- Вытачивание пазов и канавок.

- Нарезание наружной и внутренней резьбы – при наличии винтореза.

- Отрезка части детали.

- Обработка внутренних цилиндрических и конических поверхностей.

- Фаска поверхностей.

- Накатывание рифлений.

Данные процедуры производятся при наличии дополнительных возможностей оборудования.

Обработка торцевых поверхностей

Сюда относится подрезание в размер и получение ровного торца детали.

Металл. В данном случае также используются проходные отогнутые и упорные резцы. Рекомендованными режимами резания являются:

- Черновая обработка – скорость подачи 0,3-0,7 мм/об, глубина резания 2-5 мм.

- Чистовая – скорость 0,1-0,3 мм/об, глубина – 0,7-1мм.

При этом при поперечной подаче устанавливается скорость на 20% больше, чем при продольной подаче.

Дерево. Заготовка крепится на планшайбе и не подпирается с обратной стороны центром. Упор устанавливают поперек станка. Далее по аналогии с обработкой цилиндрических поверхностей режущий инструмент плавно подают к поверхности, работая от центра к периферии торца. В данном случае могут использоваться как полукруглые стамески (черновая обработка), так и стамески-косяки (чистовая обработка). Скорость вращения шпинделя выставляют по максимуму.

Сфера применения цветных металлов

Цветные металлы находят все большее применение в разработках производителей современной техники. На предприятиях, специализирующихся на изготовлении атомной техники, а также в авиационном строительстве, в химической отрасли такие металлы, как ниобий, титан, молибден, пользуются повышенным спросом.

У каждого цветного металла имеется своя сфера применения. Медь и медные сплавы часто применяются для производства труб, емкостей, различных сосудов. Они повсеместно используются в химическом машиностроении.

В пищевой промышленности распространено применение алюминия и сплавов, произведенных на его основе. Из них изготавливают различные конструкционные элементы судов, ракет и самолетов. Также такие сплавы распространены в строительной индустрии. Подобная необходимость применения алюминия в различных отраслях связана с его отличными характеристиками: антикоррозионными свойствами, высокими прочностными параметрами при относительно маленькой плотности, хорошими механическими свойствами, которые не меняются даже при минусовых температурах.

Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

Весь инструментарий можно поделить на режущий и вспомогательный. Резчик работает со следующими приборами:

- Фасонный резец – кромка должна совпадать с профилем заготовки, представлена прутками проката.

- Центровочные сверла – соответственно, необходимы для сверления глухих и сквозных отверстий.

- Расточная насадка – для растачивание полостей.

- Проходная – подходит для черновой, получистовой и чистовой обработки наружных и внутренних поверхностей, для торцевания конических деталей.

- Канавочный резец.

- Отрезной.

- Твердосплавные пластины применяются при изготовлении предметов из инструментальной стали.

На изображении показан приблизительный набор каждого токаря:

Если вас интересовало, каким инструментом обрабатывают детали на токарных станках, обратите внимание на фотографию. Следует всегда держать оборудование в чистоте, а также в заточенном состоянии.