Как подразделяются стали по степени раскисления? Степень раскисления стали на что влияет

Разновидности и особенности раскислителей

Существуют такие раскисляющие добавки, как:

- ферросицилий, который добавляется в количестве от 0,12 до 0,3%;

- алюминий – не больше 0,1% от массы сплава;

- ферромарганец;

- титан.

Недостатком процесса раскисления считается возникновение большой усадочной раковины. Чтобы удалить данный дефект, приходится отрезать от слитка до 16% от общей массы. Такая потеря обуславливает высокую цену спокойных сплавов в сравнении с кипящими аналогами.

Раскислители, которые соединяются со свободным оксигеном в сплаве, выполняют такие задачи:

- снижение негативного влияния свободного оксигена на формирование структуры слитка;

- поддержание высокой температуры, способствующее удалению газов и шлаков;

- обеспечение мелкозернистой однородной структуры (за счет образования алюминатов и силикатов повышается кристаллизация металла).

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

Обыкновенные стали подразделяются на группы А, Б и В:

Группа А. В нее входят сплавы с маркировкой Cт 0, Cт 1 … Cт 6. Из сплавов этой группы изготавливают различные конструкции, арматуру, крепеж, запчасти для автопрома, на которые в процессе эксплуатации не оказывается сильное механическое или химическое воздействие. Также они не предназначены для горячей обработки.

Группа Б. К ней относятся стали с маркировкой: БСт 0, БСт 1… БСт б. Эти сплавы хорошо переносят горячую обработку, используются для создания кованых изделий или при штамповке. Чтобы верно рассчитать температурный режим обработки, необходимо знать химический состав сплава. Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Группа В. Сварные стали, свойства которых зависят от химического состава сплава. К данной группе относятся с тали с маркировкой: ВСт 2 … ВСт 5.

Инструментальная служит для производства инструментов: режущих, измерительных, штамповых и т.п.

Качественные стали также могут иметь различные физико-химические характеристики, в зависимости от процентного соотношения марганца, входящего в состав сплава. Выделяют:

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% — 1,2%. Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

В зависимости от количества углерода в составе качественных конструкционных углеродистых сталей выделяют:

Низкоуглеродистые. Содержание С до 0,25%. К данному типу сталей относятся стали 05, 08,10, 15, 20,25.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% — 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Высокоуглеродистые. Максимальное содержание С в составе сплава – более 0,6%. К высокоуглеродистым относятся стали 65, 70, 75, 80, 85.

Числовое значение в маркировке указывает на сотые доли углерода, входящего в состав сплава.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

| Кафедра машиноведение и техническая эксплуатация автомобилей |

Реферат

по дисциплине«Материаловедение»

Вариант 3

| Выполнил: ____________ подпись | Свертока А.А. |

| Специальность: ТЭА; Курс: 2; Форма обучения: дневная; Группа:3; | |

| Проверил: ____________ подпись | Струк В. А. |

Гродно

СОДЕРЖАНИЕ

1. В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?………………….……………………………….4

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?………………………………………………………………………….6

Читайте также: Сталь для охотничьего ножа. Что лучше и как правильно выбрать?

3. Что собой представляют порошковые материалы? Как их получают и где применяют?………………………………………………………………………….8

4. Приведите схемы различных структур звеньев макромолекул. Каково их влияние на свойства полимера?…………………………………………….11

Список используемых источников……………………………………………… 14

Введение

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Сталь— смесь или твердый раствор железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности. Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы – 900 % от их среднего содержания.

В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления – полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?

Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.1).

Рисунок 1 – Диаграмма изотермического распада аустенита

Перлитное превращение переохлажденного аустенита протекает при температуре Аr 1 – 5000С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C

Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.2)

Рисунок 2 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен.

Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин.

Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 7000С). Твердость перлита НВ 180-250, l0 =0,6-1,0 мкм.

При переохлаждениях до 6500С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l0+0,25-0,3 мкм. При охлаждении аустенита до 5500С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l0=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднороден, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита.

Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают.

1

КИПЯЩАЯ СТАЛЬ

низкоуглеродистая сталь, выпускаемая из сталеплавильных агрегатов слабо раскислённой, поэтому при её застывании в изложницах

продолжается окисление содержащегося в ней углерода кислородом, растворённым в стали, что внешне выражается выделением пузырьков газа

(кипением металла).

К. с. дешевле

спокойной стали

и

полуспокойной стали,

однако уступает им по механич. св-вам, поэтому К. с. для изделий ответств. назначения не применяют. См. также

Закупоренная сталь.

Большой энциклопедический политехнический словарь . 2004 .

Читайте также: Основные виды электродов для сваривания изделий из чугуна, их характеристики и особенности

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Какие бывают марки спокойных сталей?

Полнораскисленные стали классифицируются на:

- спокойные сплавы, насыщенные углеродом (производство контролируется в соответствии с требованиями ГОСТа 380-2005);

- металлы обычного и высокого качества (ГОСТ 1050-88);

- составы с низким, средним или высоким содержанием легирующих компонентов.

Стоит обратить внимание, что углеродистые стали маркируются «сп». Сплавы, которые изготовлены методом непрерывной разливки, полностью раскисляются в процессе.

Химический состав стали

В зависимости от химического состава углеродистые стали могут быть:

- низкоуглеродистыми. Углерод в составе сплава составляет не более 0,25%. Такие сплавы хорошо деформируются как в холодном, так и в горячем виде;

- среднеуглеродистыми. Доля углерода составляет порядка 0,3-0,6%. Эти составы отличает повышенная прочность, при хорошей пластичности и текучести;

- высокоуглеродистыми. Количество углерода варьирует от 0,6 до 1,4 %. Благодаря структуре, отличается повышенной плотностью и уникальными свойствами.

На однородность, хрупкость, прочность и вязкость сплава в большой степени влияет наличие в составе элементов, имеющих неметаллическую природу. Чтобы сделать структуру стали более мелкозернистой и уменьшить количество неметаллических примесей производят раскисление стали.

Читайте также: Расшифровка наименований сталей

Раскисление стали. Кипящая, спокойная, полуспокойная сталь

Вопрос №18.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление — процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно, без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si < 0,07 %), но они содержат повышенное количество газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

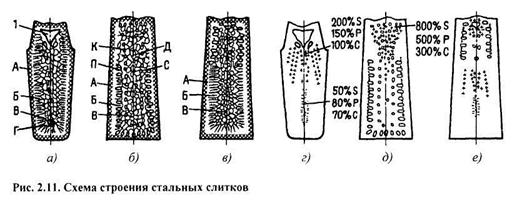

Сталь затвердевает в виде кристаллов древовидной формы — дендритов. Размеры и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.

Спокойная сталь (рис. 2.11, а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 1, а в средней — усадочная осевая рыхлость.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой (см. рис. 2.9, б)

со стенками, футерованными огнеупорной массой малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали (рис. 2.11,

а)

имеет следующее строение: тонкую наружную корку

А

из мелких равноосных кристаллов; зону

Б

крупных столбчатых кристаллов (дендритов); зону

В

крупных неориентированных кристаллов; конус осаждения

Г,

мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов — дендритная и зональная.

В слитках кипящей стали(рис.211,б,д)

не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка. отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка. так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение (рис. 2.11, б, д):

плотную наружную корку А без пузырей; зону мелких кристаллитов; зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитами Б; зону В неориентированных кристаллитов; промежуточную плотную зону С; зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями

Читайте также: Нормативное расстояние между опорами трубопровода

Полуспокойная стальсохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь (рис. 2.11, в, е)

частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней — кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочных раковин.

Два метода раскисления: диффузионное и осаждающее.

Сферы использования

Сравнительно высокая цена продукции обуславливает востребованность металла в изготовлении проката для ответственных построек и различных агрегатов, в частности:

- деталей арматуры в трубопроводах;

- железнодорожных рельсов;

- элементов ж/д путей;

- металлических листов;

- фасонного металлопроката;

- поковки.

Сплавы с низким содержанием легирующих компонентов востребованы в бытовом и промышленном строительстве для сооружения зданий, подверженных повышенной нагрузке.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Какие марки углеродистых сталей могут относится к кипящим?

Для изготовления сплава этого вида используются:

- углеродистые стали обыкновенного качества – кипящие сплавы изготавливаются по ГОСТу380-2005, обозначение – «кп»;

- качественные и высококачественные стали – регламентируются ГОСТом 1050-88, буквенное обозначение – «кп».

В производстве обычно применяются стали с содержанием углерода более 0,15%.

Сталь: кипящая, полуспокойная, спокойная. Основные отличия

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.

состав, и исходя из применения на-конструкционные и инструментальные.

Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.

е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно.

В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом).

Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Зачем нужно удалять кислород?

В несвязанном состоянии кислород существенно ухудшает технические характеристики стальных черных сплавов, в первую очередь – их вязкость. Но даже в связанном виде кислород приносит металлу вред: его окислы чаще всего непрочные и выступают концентраторами напряжений. Их наличие в структуре сплава заметно уменьшает его выносливость. Кислород также уменьшает сопротивляемость стали хрупкому разрушению.

Понятие углеродистой стали

Для сплава, который принято называть «углеродистая сталь», характерно то, что она выплавляется без добавления любых примесей и компонентов, которые могут повлиять на прочностные характеристики металла. Такая марка стали также разделена на два типа:

- Сталь типа А – изделия из стали этой марки производятся для дальнейшей ковки, сваривания под воздействием высокой температуры или в других областях металлургии.

- Сталь, на которой нанесена маркировка в виде буквы Б, используется для производства деталей, которые при дальнейшей обработке могут включать примеси. За счет них могут изменяться механические и химические характеристики.

Углеродистые композиции составляют подавляющее большинство выплавляемых сталей (на этот вид сплава приходится порядка 80% всего производства). Сегодня существует более двух тысяч марок этого типа сплавов.

Преимущества углеродистой стали:

- Сталь отличается оптимальным соотношением характеристик и стоимости.

- Благодаря своим прочностным показателям и модулю упругости сталь данного типа используется в силовых конструкциях, в которых работоспособность конструкции напрямую зависит от жесткости используемого сырья.

- При термическом воздействии в углеродистой стали повышаются прочностные показатели, при этом практически не меняется модуль упругости сплава.

- Углеродистая сталь хорошо поддается давлению и резке, также хорошо себя ведет при сварке.

Благодаря большому количеству преимуществ, широко используется во многих сферах производства металлических изделий.

Маркировка углеродистой стали позволяет разобраться в ее свойствах. Углеродистая сталь стандартного качества маркируется двумя буквами и цифрой, которая указывает долю содержания углерода в десятых долях процента.

По содержанию углерода стали подразделяются на несколько типов:

- низкоуглеродистые (содержание углерода в составе не превышает 0.25%);

- среднеуглеродистые (количество в составе сплава углерода колеблется в диапазоне от 0.3 до 0.55%);

- высокоуглеродистые (углерод в таком сплаве содержится в количестве от 0.6 до 0.85%).

Если в сплаве определено содержание углерода в диапазоне от 0.7 до 1.43%, такую сталь применяют для производства ударного и режущего инструмента.

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.

Классификация сталей по степени раскисления?

Спокойная сталь – это хорошо раскисленная сталь. При выплавке в конце процесса осуществляется последовательно раскисление ее марганцем, кремнием и алюминием.

Полуспокойная сталь раскисляется только марганцем и алюминием. Поэтому из нее в меньшей степени удален кислород. Кипящая сталь – это плохо раскисленная сталь. Раскисление в этом случае осуществляется только марганцем

Классификация сталей по качеству?

обыкновенного качества, качественные стали, высококачественные стали, особовысококачественные стали

Маркировка сталей?

обыкновенного качества (буквы Ст обозначают «сталь», цифры – условный номер марки в зависимости от химического состава. С увеличением номера марки увеличивается содержание углерода и марганца в стали), качественные стали (марки конструкционных качественных сталей обозначаются содержанием углерода в сотых долях процента), высококачественные стали (содержат пониженное количество вредных примесей, благодаря чему менее склонны к хрупкому разрушению, более надежны при эксплуатации. Обозначение марок такое же, как и у качественных сталей, но в конце марки ставится буква «А»), особовысококачественные стали (Способ переплава указывается в конце марки через дефис: «-Ш» – электрошлаковый, «-ВД» – вакуумно-дуговой, «-ШД» – электрошлаковый и вакуумно-дуговой и т. п. Именно это обозначение говорит об особо высоком качестве стали).

Структура, свойства, получение, маркировка и применение чугунов а) белых, б)серых, в)ковких, г) высокопрочных?

А) Белые чугуны содержат углерод только в связанном виде – в виде цементита. В зависимости от содержания углерода они подразделяются на доэвтектические, эвтектические и заэвтектические. В структуру любого белого чугуна входит эвтектика – ледебурит. Твердость составляет 450-500 HB, материал очень хрупкий и твердый. Резанием (лезвийным инструментом) не обрабатывается, для изготовления деталей не используется.

Применяют отбеленные чугунные детали, у которых сердцевина имеет структуру серого чугуна, а с поверхности есть слой белого чугуна толщиной 5-7 мм. Так можно изготавливать прокатные валки, тормозные колодки, шары мельниц для размола горных пород, лемехи плугов, зубья ковшей экскаваторов, доски в драгах, – то есть, изделия, от которых требуется высокая твердость и износостойкость поверхности.

Б) В сером чугуне весь углерод или его часть находятся в свободном виде – в виде графита. Металлическая основа серого чугуна может быть ферритной, перлитной или смешанной – феррито-перлитной. Излом серого чугуна темно-серого цвета, а в ферритном чугуне, в котором весь углерод содержится в виде графита, – бархатно-черного. Перлитные серые чугуны тверже и прочнее, ферритные – наименее прочные, феррито-перлитные – имеют промежуточные характеристики. Имеет высокую жидкотекучесть и малую усадку, что позволяет получать тонкостенные фасонные отливки. Хорошо обрабатывается резанием. Чугун нечувствителен к надрезам на поверхности деталей (в отличие от стали).Детали из чугуна изготавливают литьем с последующей обработкой резанием. ГОСТ 1412-85 включает 6 основных марок серого чугуна. Чугун – единственный сплав, в марке которого зашифрован не химический состав, а механические свойства. Например, марка СЧ12 означает: серый чугун с пределом прочности при растяжении 120 МПа (12 кг/мм2).Серые чугуны применяют для изготовления деталей, работающих с небольшими нагрузками, в основном, на сжатие. Это колонны, опоры, корпуса, станины, крышки, суппорты, зубчатые колеса, канализационные трубы, ванны, батареи.

Этапы выплавки стали

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn.

Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси.

Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу, в соответствии с которым хи-мические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах, а реакции поглощающие теплоту, протекают активнее при высоких температурах. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Читайте также: Сталь рифленая гост 8568 77 несущая способность. Листы стальные с ромбическим и чечевичным рифлением

Наиболее важной задачей этого этапа является удаление фосфора. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО, применяемый для удаления фосфора.

В ходе плавки фосфорный ангидрид Р2О5 образует с оксидом железа нестойкое соединение (FeO)3⋅Р2О5. Оксид кальция СаО более сильное основание, чем оксид железа. Поэтому при невысоких температурах он связывает ангидрид Р2О5 в прочное соединение , (CaO)⋅Р2О5 переводя его в шлак.

Для удаления фосфора из металла шлак должен содержать достаточное количество оксида железа FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь в этот период плавки добавляют железную руду, окалину, наводя железистый шлак.

По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает.

В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле [FeS] и шла-ке (FeS).

Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак.

Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали.

Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей.

В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al.

В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства.

Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке.

В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак.

Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав.

Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.

), вводят в металл после или одновременно с раскислением.