Сверлильный станок ЧПУ для плат из палок и саморезов. Как сделать мини дрель для печатных плат своими руками

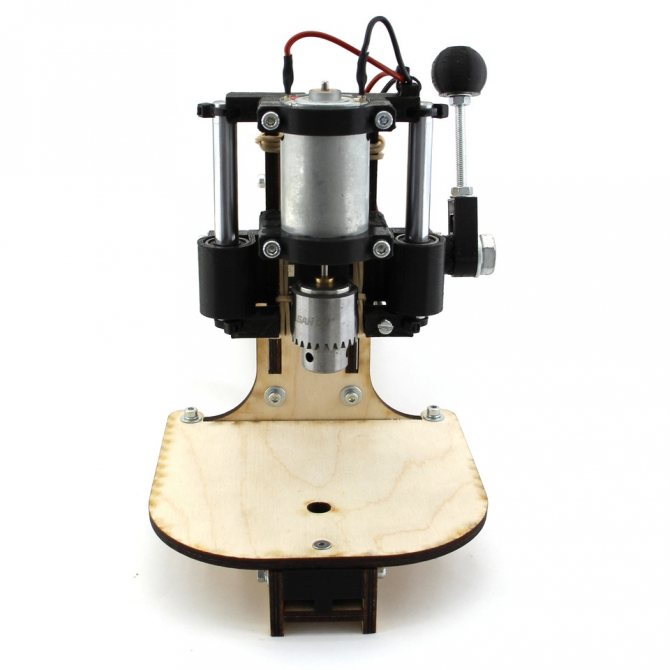

Описание конструкции

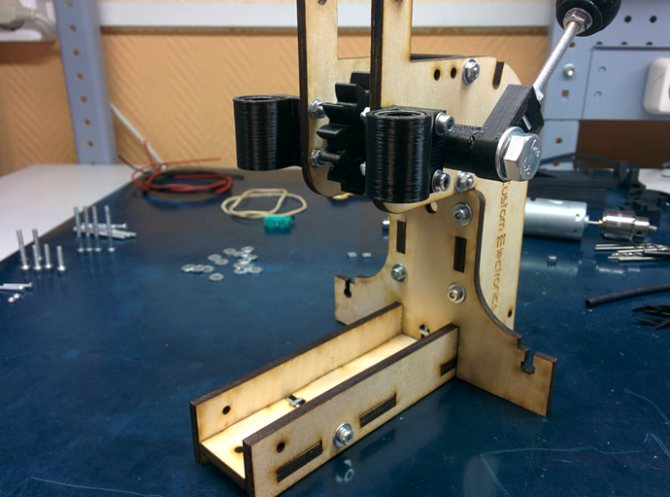

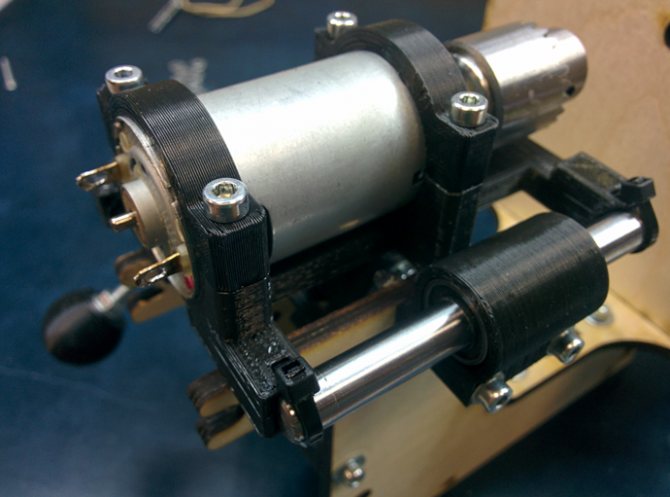

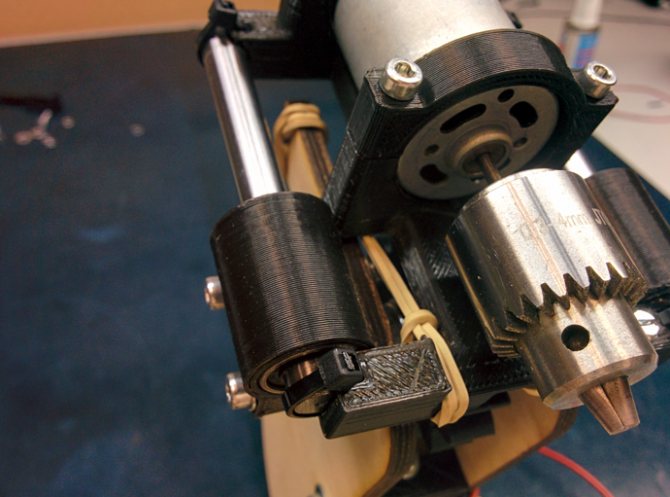

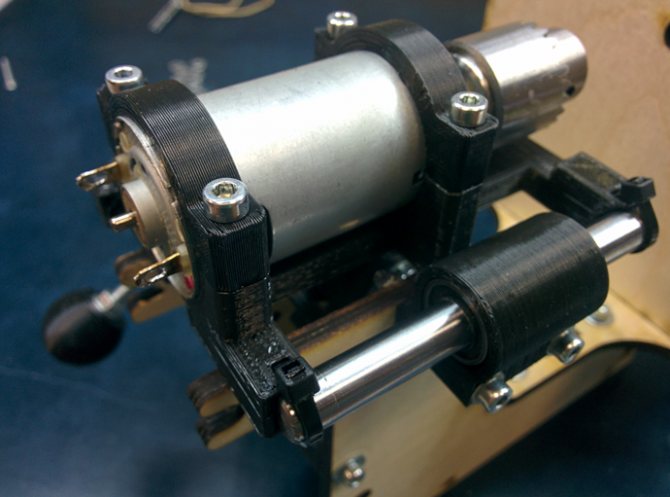

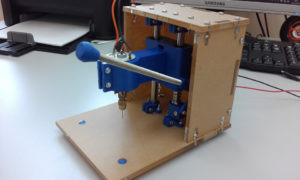

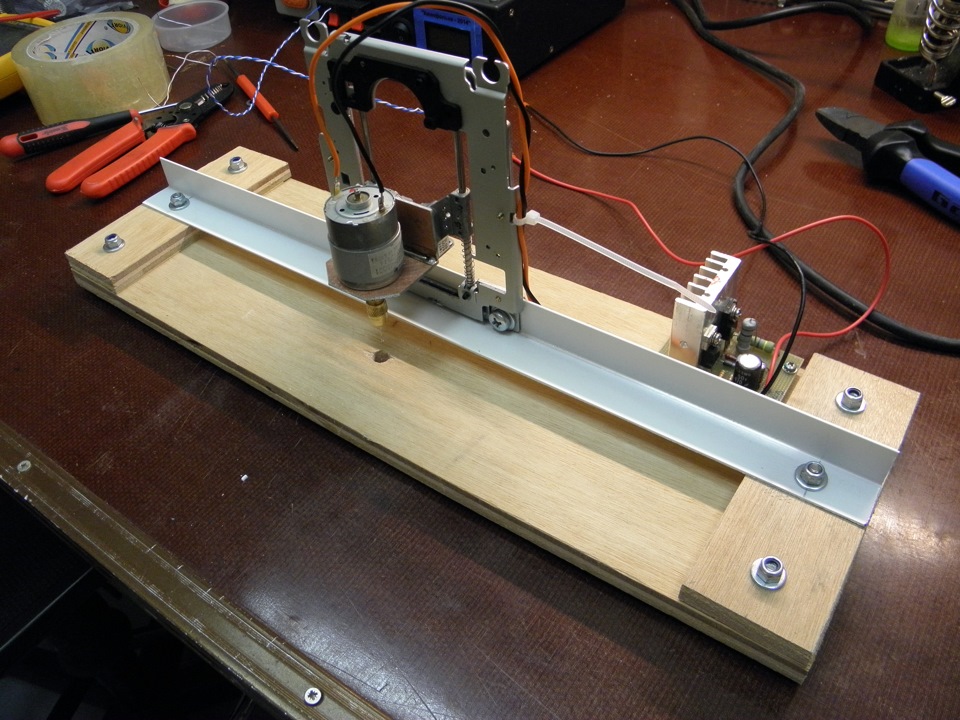

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Я решил пойти дальше и на его основе сделать полноценный станок под подобные двигатели с открытыми чертежами для самостоятельного изготовления.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

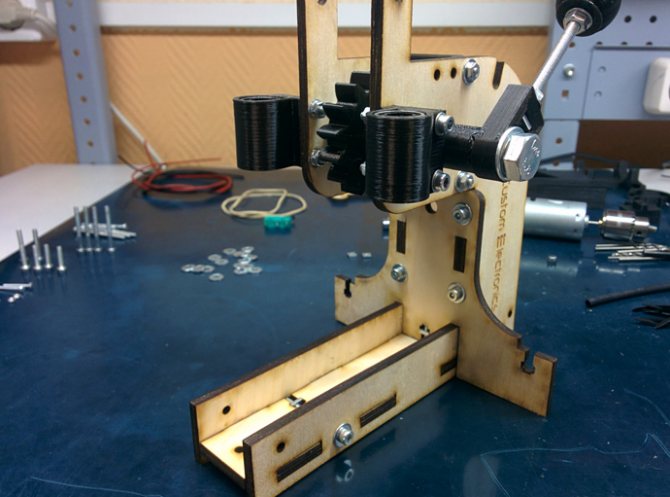

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

Читайте также: Самодельный домкрат на подшипниках для замены колеса

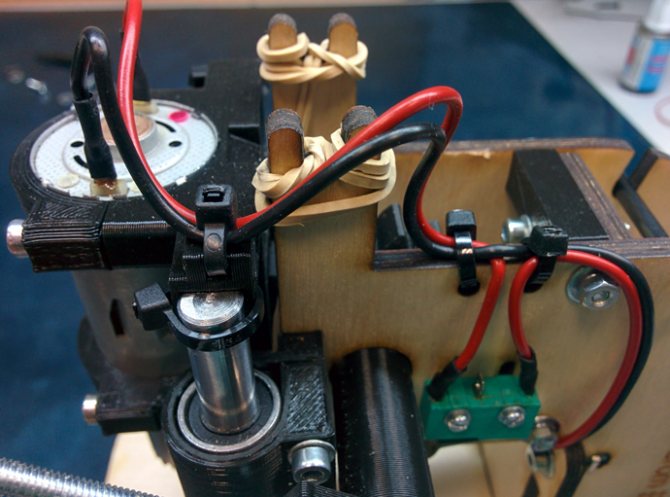

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

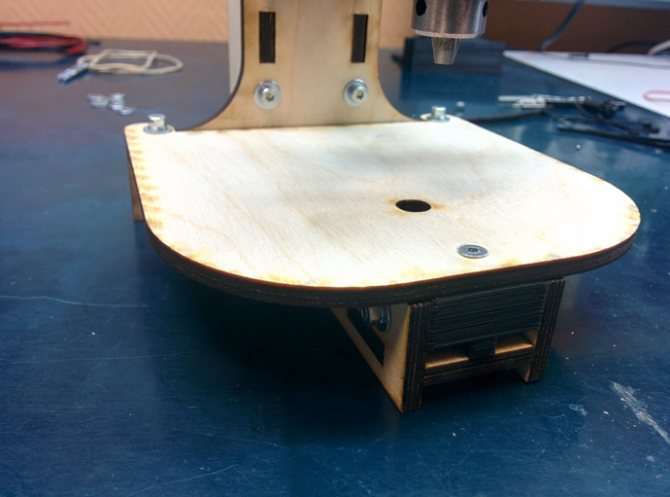

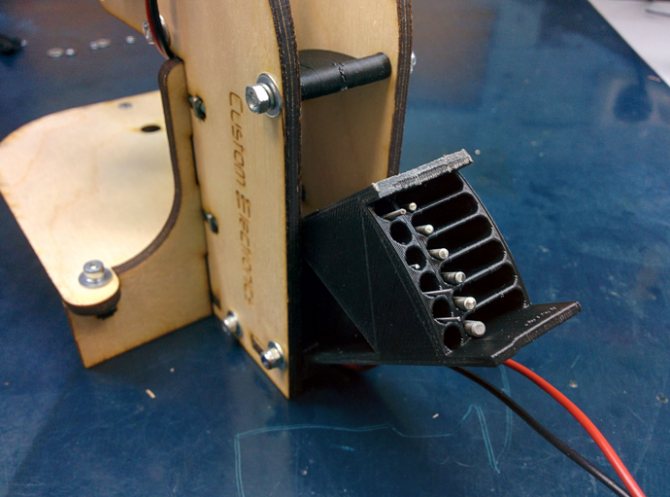

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.

Порядок сборки самодельного устройства

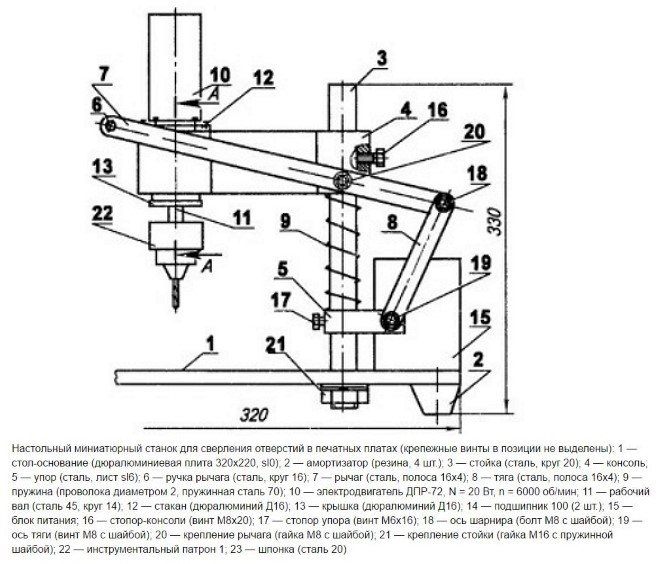

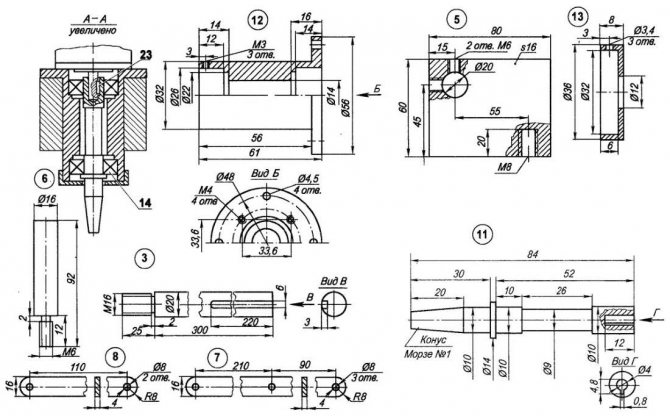

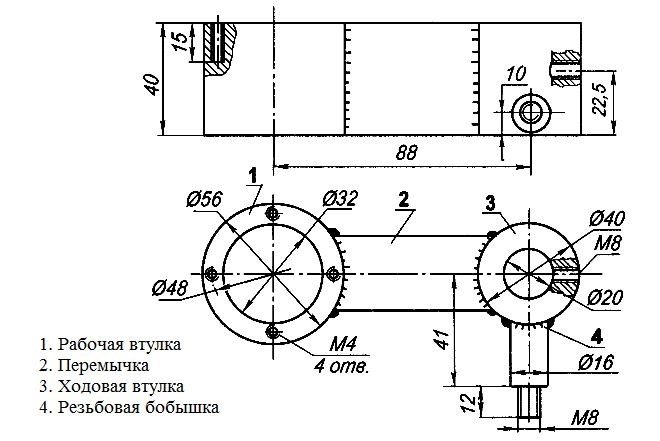

Как показывает практика, осуществлять сборку самодельного станка для сверления отверстий в печатных платах удобнее всего в определенной последовательности. Действовать надо в соответствии со следующим алгоритмом.

- Выполняется монтаж станины, и к ее нижней стороне крепятся ножки, если они предусмотрены в конструкции.

- К собранной станине крепятся планка перемещения и рамка держателя, на которой будет смонтирована сверлильная головка.

- Рамку держателя соединяют с амортизатором, также фиксируемым на станине оборудования.

- Устанавливается ручка управления перемещением сверлильной головки, соединяемая с амортизатором или рамкой держателя.

- Монтируется электродвигатель, положение которого тщательно регулируется.

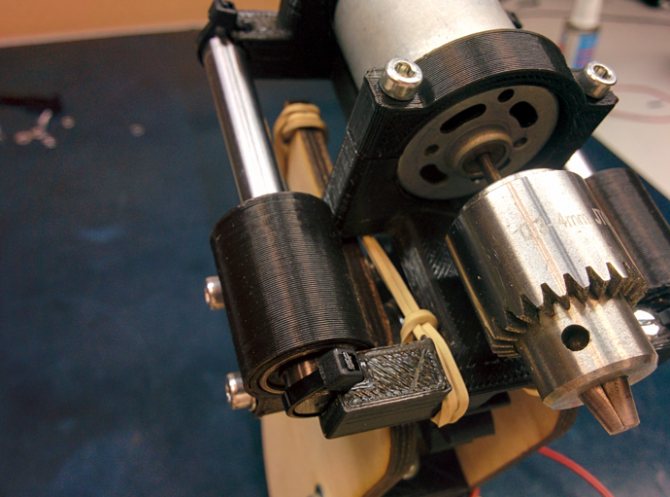

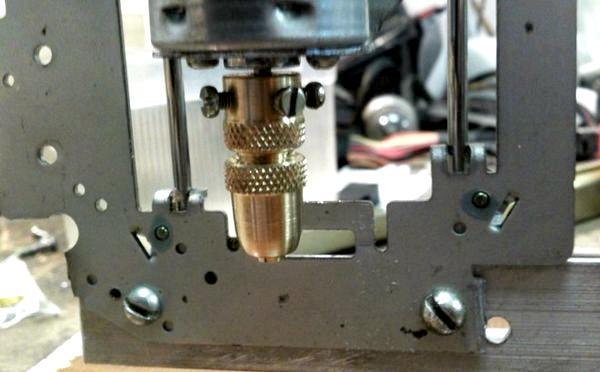

- К валу приводного электродвигателя посредством переходников крепится цанга или универсальный патрон от дрели.

- Выполняется монтаж блока питания, соединяемого с электродвигателем посредством электрических проводов.

- В патрон устанавливается сверло и надежно фиксируется в нем.

- Собранный самодельный станок тестируют, пробуя просверлить с его помощью отверстие в листовом диэлектрике.

Для того чтобы ваш самодельный сверлильный мини-станок можно было всегда разобрать и доработать, для соединения его конструктивных элементов лучше всего использовать болты и гайки.

При желании изготовить своими руками мини-оборудование для получения отверстий в печатных платах всегда можно воспользоваться чертежами и советами тех, кто уже является обладателем такого станка и активно работает на нем в своей домашней мастерской.

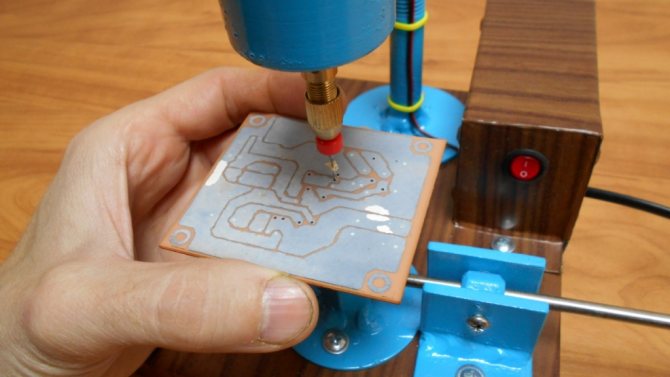

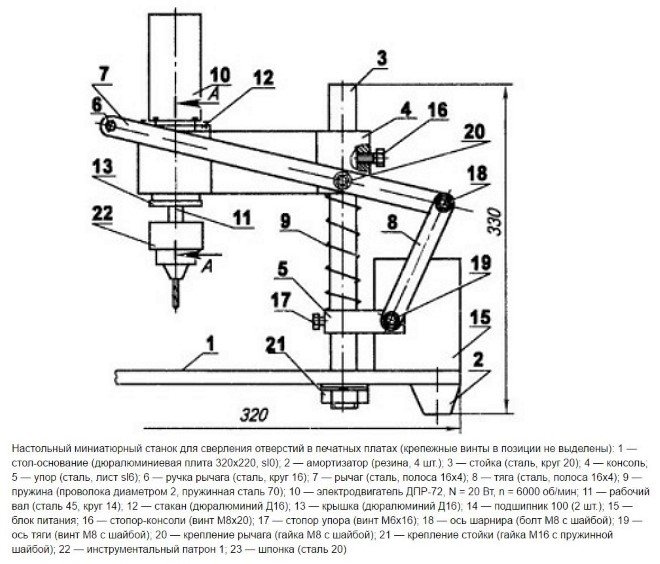

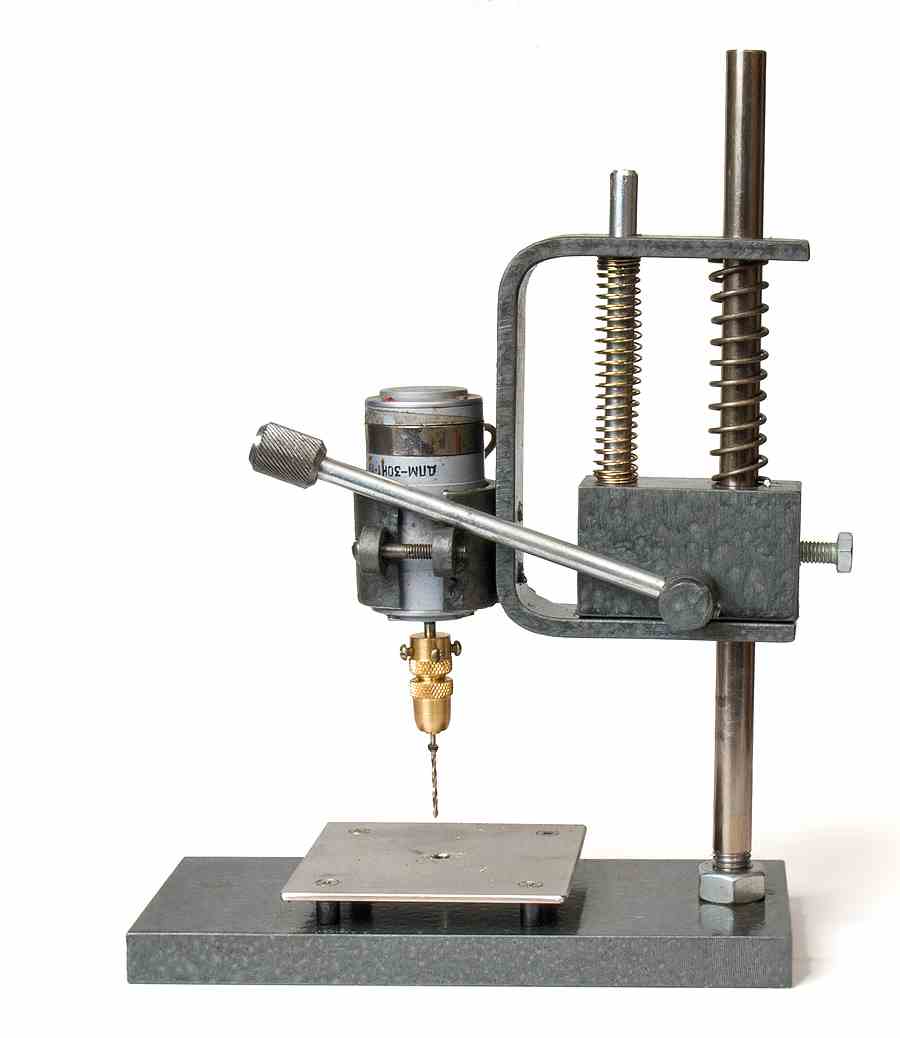

Простой станок для сверления печатных плат.

Самый простой способ сверления печатных плат, держа двигатель с насаженным патроном для сверла в руках. При этом не раз ломались свёрла, и каждый радиолюбитель в мыслях ругал себя, и в следующий раз при изготовлении «печатки» — обязательно хотел что-то изменить в этом процессе. Каждый для себя решает сам, или что-то сделать из подручных средств, или приобрести готовое. Всё зависит от места жительства радиолюбителя. Например в сельской местности вдали от крупных центров, лучшим выходом из этого положения, это сделать станок своими руками.

Основное требование к такому станку, это чтобы он справлялся со своей задачей, ну и при его изготовлении не требовалось сложных токарных деталей, так как не у всех есть возможность иметь доступ к токарному станку. Предлагаю Вам простую конструкцию сверлильного станочка для домашней мастерской, которую я увидел на просторах «инета», и которую повторить в домашних условиях не составит особого труда. Автора данной конструкции к сожалению не знаю, и если объявится, то с удовольствием укажу здесь его имя и выражу благодарность за простой конструктив. Размеры станочка; основание 140х90 мм, высота 150 мм. Со своей задачей он вполне справляется и на рабочем столе занимает очень мало места. При таких размерах он позволяет сверлить отверстия в платах, шириной до 150-170 мм. (длинна платы не ограничена), что вполне достаточно в радиолюбительской практике.

Основание станочка изготавливается из любого подручного материала, толщиной не менее 6-8 мм. Можно из текстолита, гетинакса, металла, фанеры. Если брать фанеру, то лучше толщиной не менее 10 мм. Размеры основания указаны выше, но Вы можете для своих нужд изменить эти размеры, как и основания, так и других деталей. В дальнейшем я просто буду указывать свои размеры. Вся конструкция собирается на П-образной стойке, для которой необходимо взять толстый материал, чтобы вся конструкция не пружинила и имела достаточную прочность.

В данной конструкции используется полоса металла, шириной 25 мм. и толщиной 4-5мм. Общая длинна её 140-150 мм. Согнута П-образно, крепление к основанию 30мм, высота 40 мм и оставшееся это длинна 70-80 мм. В стойке просверливаются три отверстия, одно снизу для её крепления к основанию, и два сверху для вертикальных штырей. Длинный штырь длинной 100 мм, диаметр 5 мм.

На длинный штырь одевается пружина. На коротком штыре нарезается резьба с двух сторон, для крепления штыря к стойке и вверху для контргайки. На этих двух штырях двигается подвижная часть с закреплённым на ней двигателем. Пружина должна быть такой жёсткости, чтобы поднимала вес подвижной части с двигателем.

Подвижная часть изготавливается из полосы металла, толщиной не менее 1,5-2,0 мм, шириной 20 мм. Общая длинна полосы 100 мм, размеры по сгибам 20х40х40 мм. Сверлится сквозное отверстие для толстого штыря и отверстие для тонкого штыря. Кстати, штыри можно делать и одинакового диаметра, главное, чтобы материал был достаточно жёсткий, например валы от матричных принтеров. Хомут для крепления двигателя — по диаметру имеющегося двигателя, изготовлен из листового алюминия. У меня двигатель используемый для станка ДПМ-30.

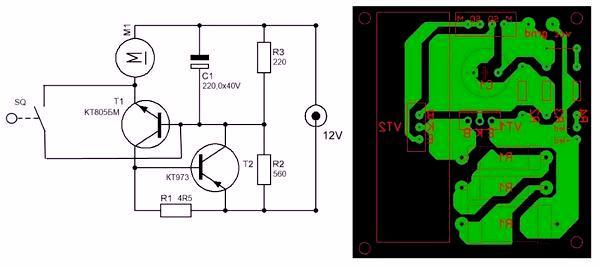

Для питания такого двигателя вполне достаточно источника с напряжением 12 вольт, и самое главное, для него необходимо изготовить схему управления двигателем. Это чтобы без нагрузки двигатель медленно вращался и при касании сверлом платы — начинал работать на полную мощность. Схем таких сколько угодно, например можно выбрать отсюда. На мой взгляд лучше собирать последнюю. Хотя, чего греха скрывать, сам пока пользуюсь без такой схемы, у меня регулируемый БП и в паузах просто убираю напряжение.

Читайте также: Орбитальный шлифовальный станок из болгарки своими руками

Рычаг с держателем, конструкция хорошо видна на фотографиях. Закрепляем его в держателе и крепим к стойке.

Закрепляем подвижную часть и контрим гайкой.

Ну и всё, остаётся всю эту конструкцию закрепить на основании, закрепить имеющийся в распоряжении двигатель хомутом на подвижной части, закрепить сверло и начинать работать. Да, у жены «конфисковал» отслужившую свой срок пробковую подставку под горячую посуду, и вырезал из неё на основание насадку для печатных плат и приклеил её на основание, это чтобы при сверлении печаток сверло не доставало до основания.

Удачи всем в Вашем творчестве и всего наилучшего!

P.S. Да, ещё хочу немного сказать про свёрла. Не поленитесь и найдите себе для работы специальные свёрла для сверления стеклотекстолита. Наши свёрла из сплава ВК6М, у них обычно хвостовик одного диаметра и сами свёрла 0,7-2,0. Отверстия сделанные ими гораздо приличнее, чем сделанные обычными свёрлами и выглядят они так;

Импортные тоже примерно так выглядят. Это не рекламы ради, а для удобства и удовольствия работы. Я сверлил платы сначала обычными свёрлами (по металлу), которые после нескольких дырок сильно тупятся, а после десятка — приходят в полную негодность, потом узнал про такие свёрла, нашёл их и приобрёл (цена их, кстати лежит в пределах 20-50 рэ). Попробовал сверлить ими — небо и земля. По отзывам радиолюбителей — одним сверлом можно сверлить платы несколько лет (несколько тысяч отверстий), пока не сломаешь из-за небрежного обращения. Но, эти свёрла не подходят для ручных сверлилок. При попытке сделать ими отверстие — оно мигом ломается (из-за малейшего перекоса). То есть ими можно долго и надёжно сверлить только в станке, и зажимной патрон не должен иметь никаких биений, а сверло зажатое им должно быть хорошо отцентрировано. Тогда и долговечность их гарантирована.

Детали для сборки

- Двигатель с патроном и цангой. С одной стороны кулачковый патрон это очень удобно, но с другой он гораздо массивнее цангового зажима, то есть часто подвержен биениям и очень часто их приходится дополнительно балансировать.

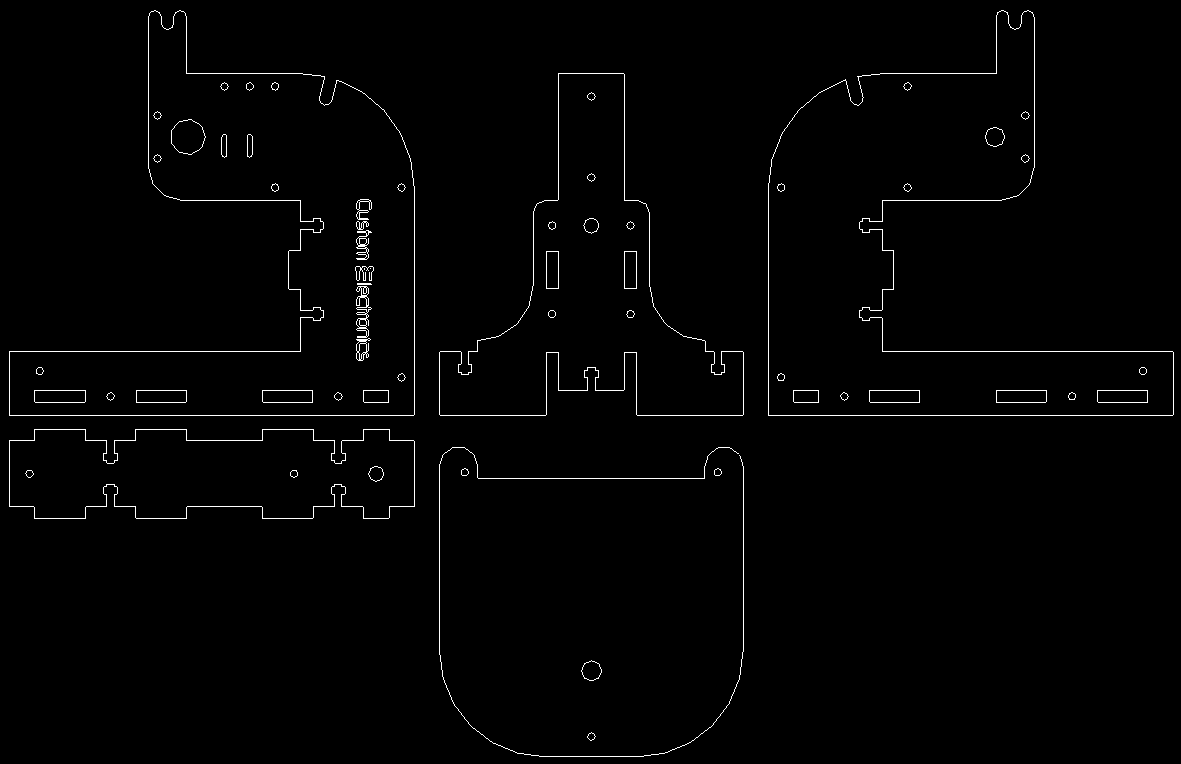

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg (подготовлено в NanoCAD) можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл. Отмечу отдельно то, что толщина фанеры может меняться от случая к случаю. Мне попадаются листы которые немного тоньше 5мм, поэтому пазы я делал по 4,8мм.

- Напечатанные на 3D-принтере детали. Ссылку на файлы для печати деталей в stl-формате можно будет также найти в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2шт

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

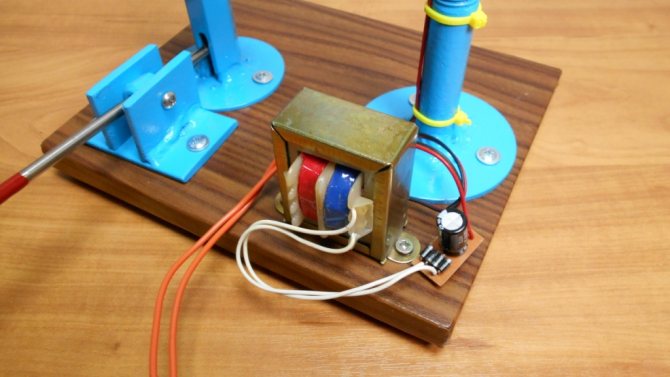

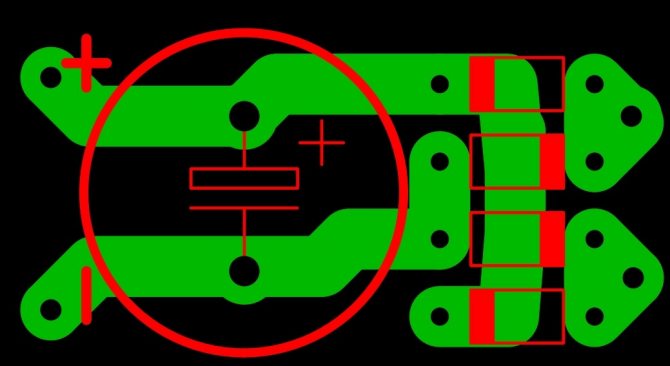

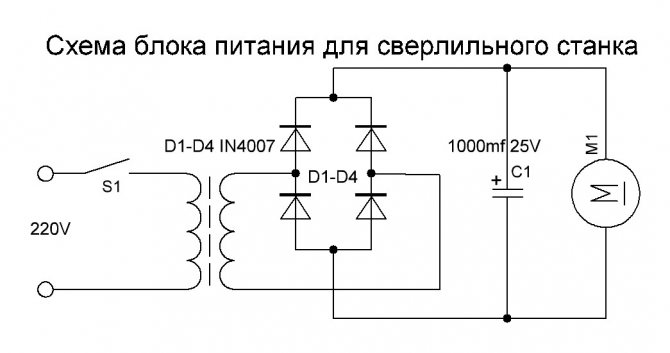

↑ Схема управления сверлильным станком

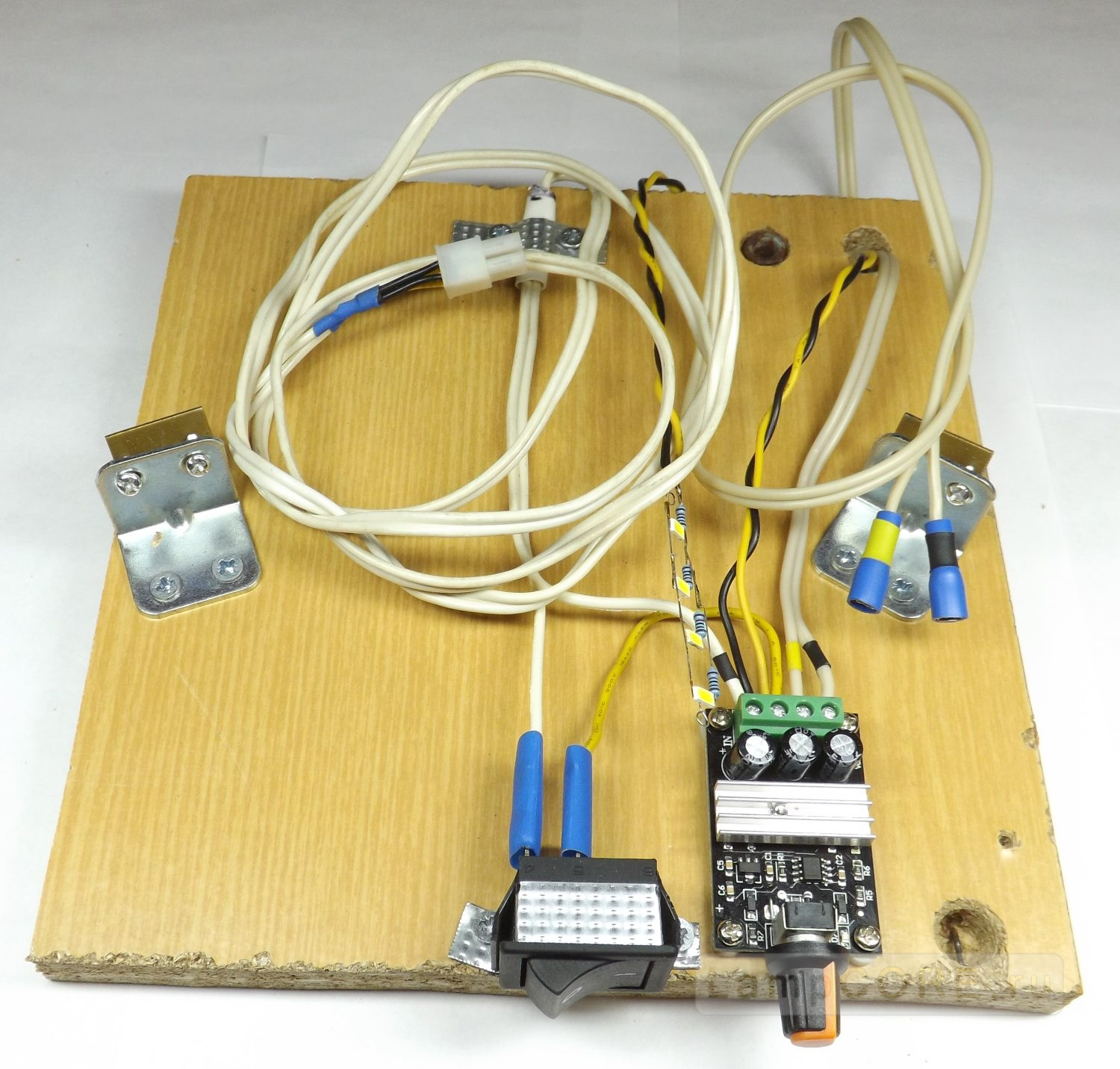

Сам станок готов, приступаем к электронике.

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Несколько крупных белых светодиодов освещают рабочую поверхность.

Трансформатор питания можно применить на 20-30 Ватт, напряжение вторичной обмотки зависит от вашего двигателя.

Конструкция «педали» понятна из фотографии. Два отрезка ДСП, мебельная петля и микропереключатель.

Перекос не возникает, после подъёма происходит выравнивание автоматически, у меня после годовой эксплуатации ни разу перекоса не было, двигатели подъёма вращаются синхронно.

Цангу закрепляю на двигателе и винтами юстирую до минимальных биений, т.к. твёрдосплавные свёрла при малейших биениях ломаются.

Мне удалось выставить практически без биений.

Сборка

Весь процесс подробно показан на видео:

Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Читайте также: 2620В горизонтально-расточный станокСхемы, описание, характеристики

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

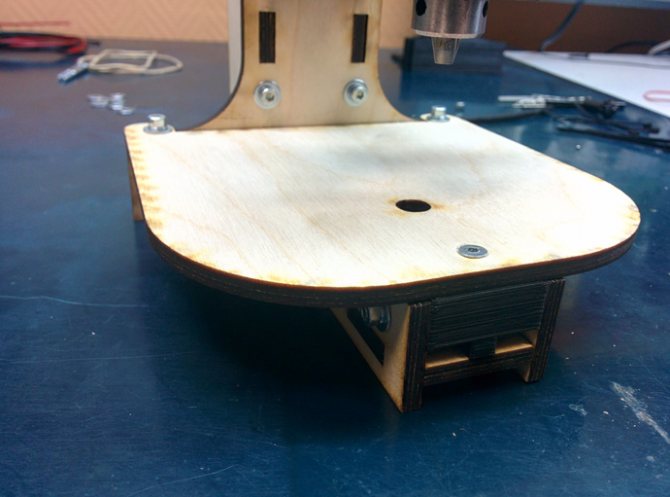

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Особенности оборудования для сверления отверстий в печатных платах

Станок для сверления печатных плат – это одна из разновидностей сверлильного оборудования, которое, учитывая очень небольшие размеры обрабатываемых на нем деталей, относится к категории мини-устройств.

Любой радиолюбитель знает, что печатная плата – это основание, на котором монтируются составные элементы электронной или электрической схемы. Изготавливают такие платы из листовых диэлектрических материалов, а их размеры напрямую зависят от того, какое количество элементов схемы на них необходимо разместить. Любая печатная плата вне зависимости от ее размеров решает одновременно две задачи: точное и надежное позиционирование элементов схемы относительно друг друга и обеспечение прохождения между такими элементами электрических сигналов.

В зависимости от назначения и характеристик устройства, для которого создается печатная плата, на ней может размещаться как небольшое, так и огромное количество элементов схемы. Для фиксации каждого из них в плате необходимо просверлить отверстия. К точности расположения таких отверстий относительно друг друга предъявляются очень высокие требования, так как именно от этого фактора зависит, правильно ли будут расположены элементы схемы и сможет ли она вообще работать после сборки.

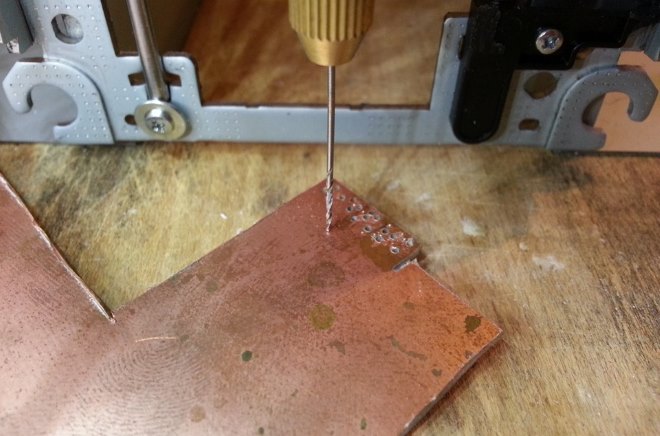

Сверление отверстий в фольгированном гетинаксе на самодельном станке

Сложность обработки печатных плат состоит еще и в том, что основная часть современных электронных компонентов имеет миниатюрные размеры, поэтому и отверстия для их размещения должны иметь небольшой диаметр. Для формирования таких отверстий используется миниатюрный инструмент (в некоторых случаях даже микро). Понятно, что работать с таким инструментом, используя обычную дрель, не представляется возможным.

Все вышеперечисленные факторы привели к созданию специальных станков для формирования отверстий в печатных платах. Эти устройства отличаются несложной конструкцией, но позволяют значительно повысить производительность такого процесса, а также добиться высокой точности обработки. Используя сверлильный мини-станок, который несложно изготовить и своими руками, можно оперативно и максимально точно сверлить отверстия в печатных платах, предназначенных для комплектации различных электронных и электротехнических изделий.

Сверлильный станок из старого микроскопа

Способ №2 – Катушка в ход!

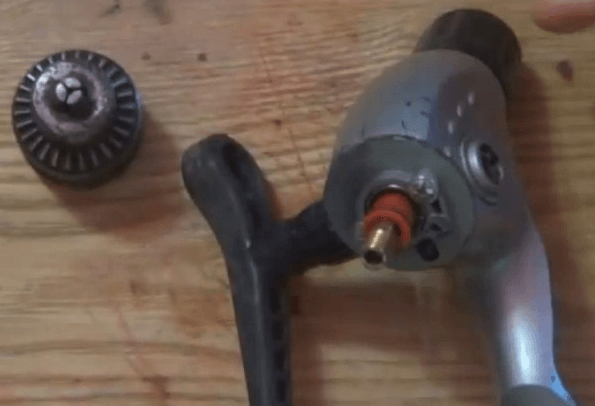

Еще один оригинальный способ сделать мини дрель в домашних условиях – с использованием катушки от удочки. В этом случае технология сборки довольно простая, но сам принцип работы уже будет основан на механическом вращении, получится ручная мини-дрель

Для изготовления устройства своими руками Вам понадобятся:

- безынерционная катушка;

- патрон от старой дрели либо цанговый зажим подходящего размера;

- термоклей либо холодная сварка;

- сверлышко.

Процесс сборки довольно простой и состоит всего из двух этапов. Первым делом нужно демонтировать шпулю с леской и отрезать оставшуюся лишнюю ось.

После этого патрон наклеивается на оставшийся шток. Можно обойтись без патрона и установить вместо него цангу.

Когда клей застынет, можно проверить готовую мини бормашину. Увидеть все подробности сборки Вы можете в данном видео примере:

Материалы и детали для изготовления

Колонна

Самая важная часть такого станка — это колонна, она должна обеспечить высокоточное перемещение сверла без люфтов строго вертикально вверх и вниз.

Однажды в интернете мне попалось видео об изготовлении небольшого станка ЧПУ, так вот, роль направляющих в нем играли адаптированные в конструкцию газовые упоры крышки багажника автомобиля. Мне очень понравилась эта идея, и благодаря ей был построен этот миниатюрный сверлильный станок.

Внимание! Газовые упоры находятся под давлением!

Поэтому вскрывать их нужно с предельной осторожностью.

Со временем газовые упоры теряют часть давления и с тем самым свою работоспособность, и отправляются на свалку, поэтому найти их, например на каком нибудь «авторазборе» не должно составить труда.

Упоры представляют из себя высокоточный каленый шток и корпус, в котором он скользит — именно это и нужно!

Помимо газа внутри упора находится немного масла.

Лишние части корпуса и штоков были отпилены болгаркой. Мне повезло, в моем случае всё прошло без проблем, в доставшихся мне упорах почти не осталось давления.

Итоговый размер заготовок для колон такой: 85 мм часть направляющего корпуса и 210 мм примерная длина штока.

Оставил клапаны упоров без изменения, добавил в них несколько капель масла, и это обеспечило плавность хода консоли вниз и замедленный возврат вверх за счет демпфирующего клапана.

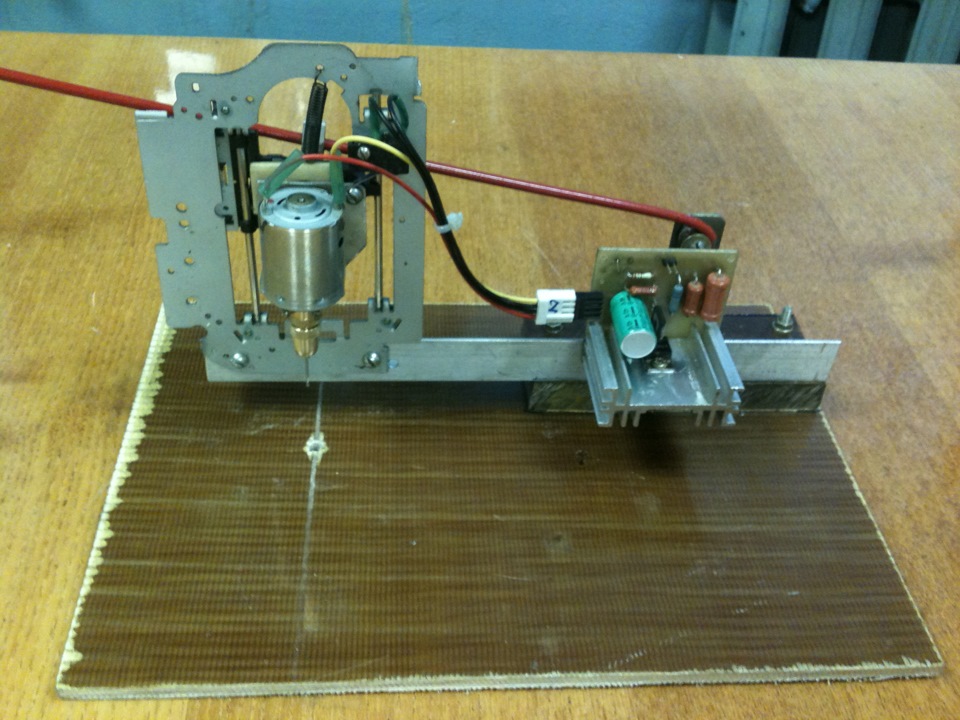

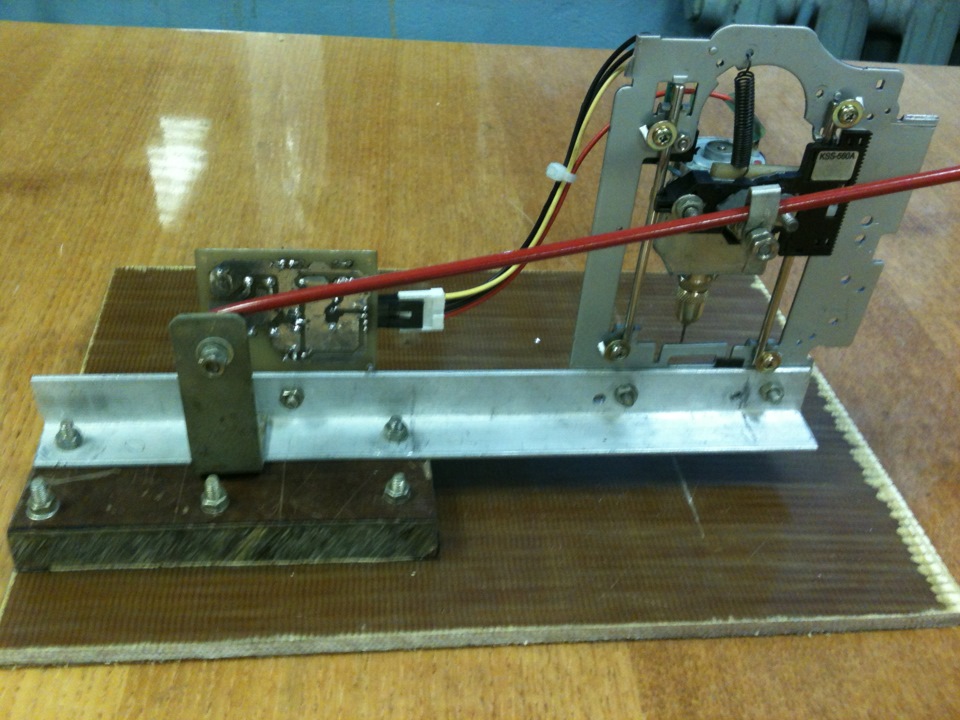

Консоль

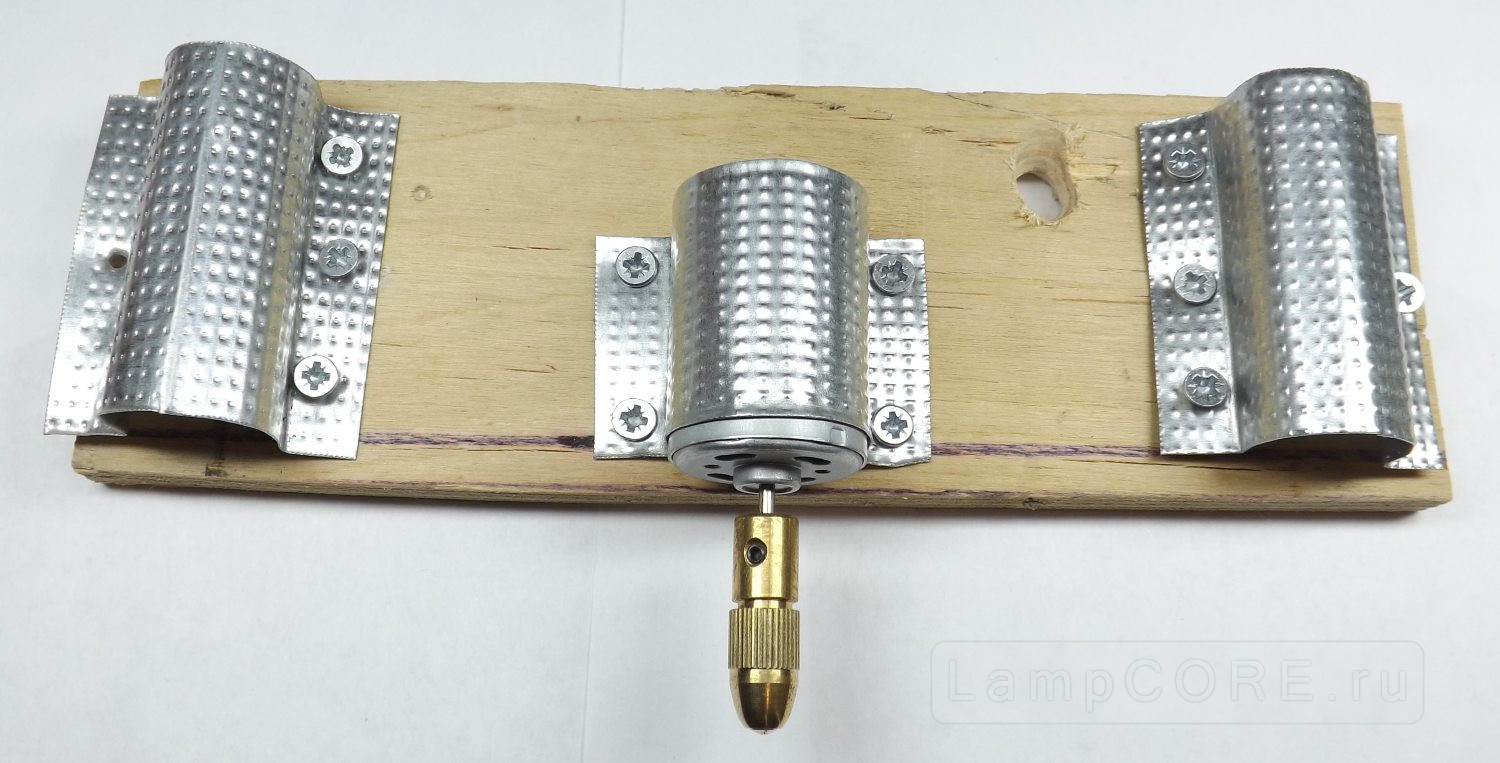

В данном случае это часть, объединяющая крепеж миниатюрного мотора с цанговым зажимным патроном и крепежом колон.

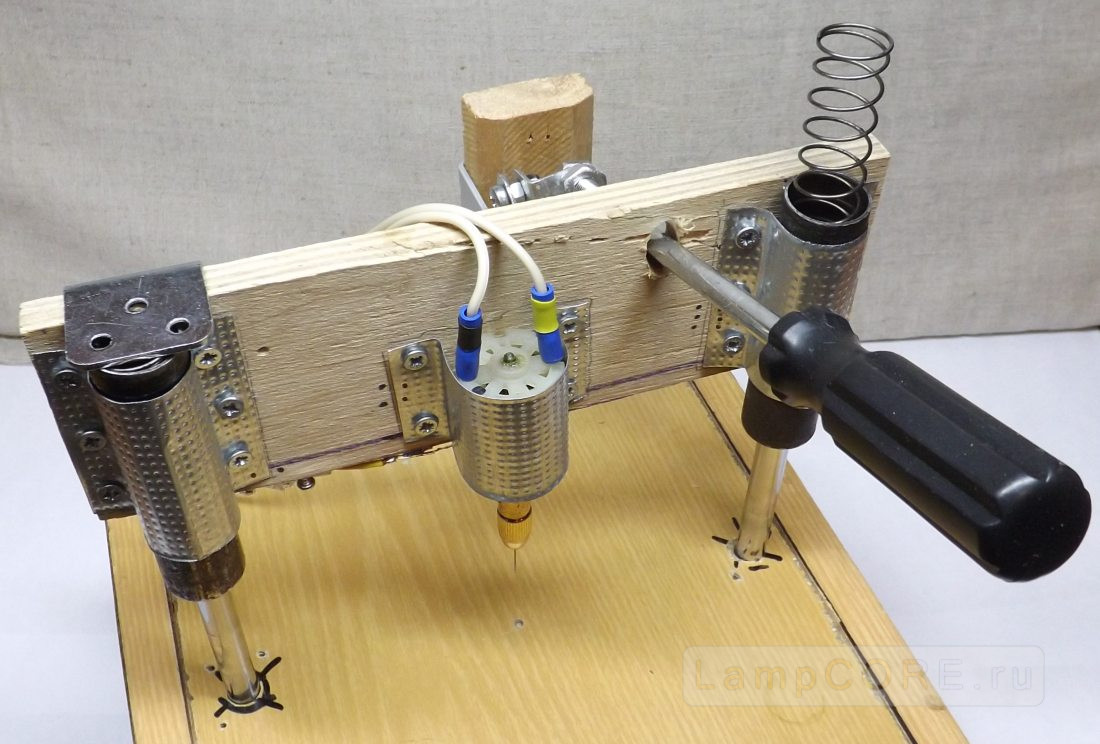

Для простоты конструкцию было решено изготовить из куска фанеры. Мотор и направляющие корпуса колонн без особых заморочек закреплены широкими скобами, вырезанными из мягкого стального профиля. Такой профиль используется при строительстве стеновых перегородок.

Общая ширина консоли составила 220 мм, а между осями колон 170 мм.

Вертикальный ход консоли составил 34 мм.

Мотор

Миниатюрный китайский 12 вольтовый мотор постоянного напряжения, заказанный с Алиэкспресс. В комплекте с ним поставлялся патрон и 6 сменных цанг разного диаметра.

Размер корпуса мотора: длина примерно 39 мм, диаметр 28,6 мм.

Мотор рассчитан на работу от постоянного напряжения 12 В и имеет потребление тока 500мA. Из чего следует, что расчетная мощность мотора 6Вт.

Схему подключения смотрите далее.

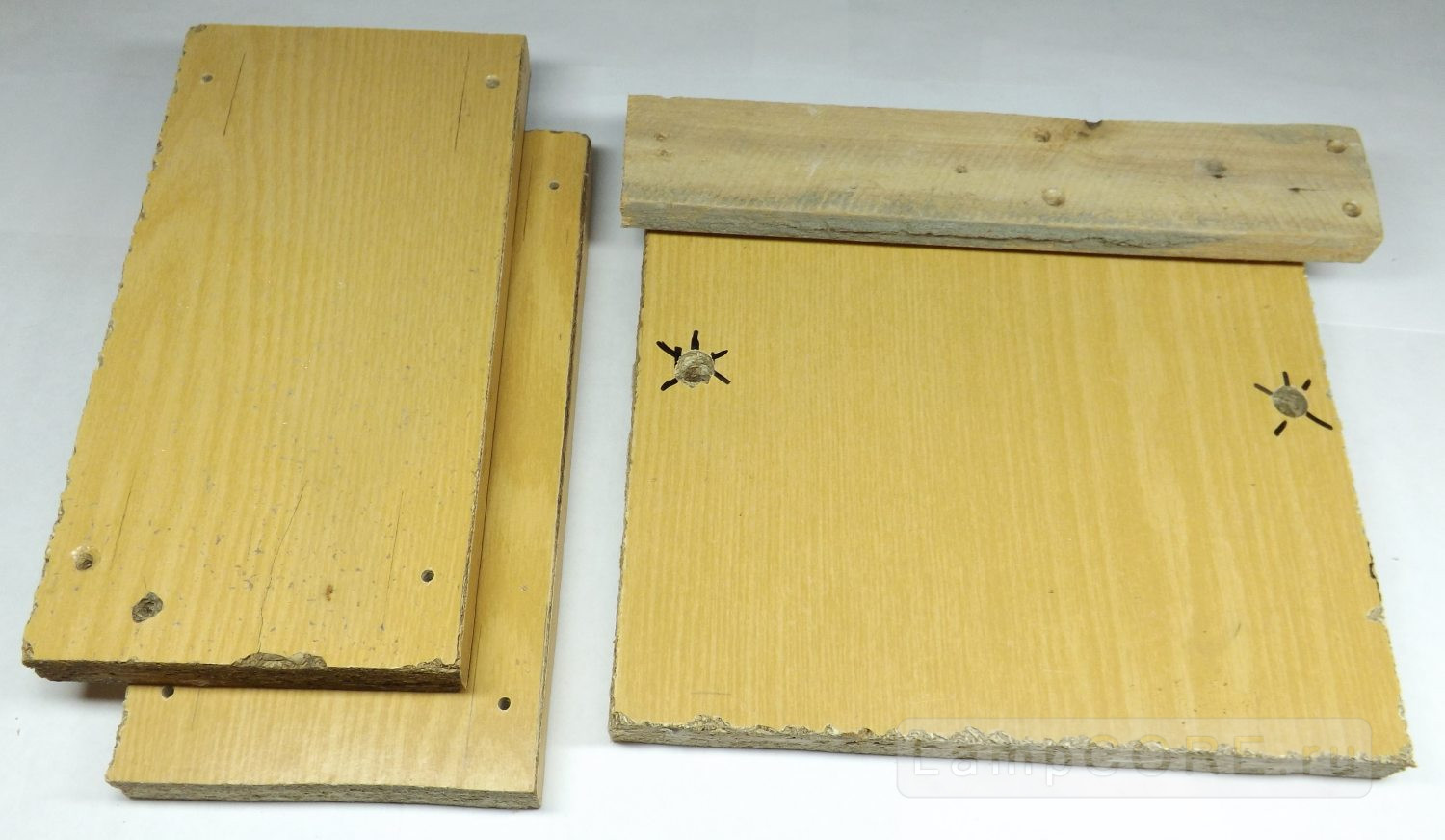

Станина

Это жесткое основание станка и опора для колон, стол для размещения предназначенной для сверления заготовки и корпус, в котором расположены электронные органы управления станком.

Станина состоит из 4 кусков ДСП и куска деревянной рейки, выполняющей роль опоры рукоятки подъема и опускания консоли.

Размер площади станины с учетом боковых панелей — 235 х 210 мм.

Единственная сложность изготовления состоит в том, что нужно максимально точно просверлить по два отверстия в верхней и нижней панели станины, в которые будут вставлены штоки направляющих колонн. Отверстия должны обеспечить строгую параллельность штоков колон по отношению друг к другу, а иначе при передвижении консоли по ним будет происходить заклинивание. Также необходимо обеспечить строгую вертикальность движения консоли и следовательно сверла.

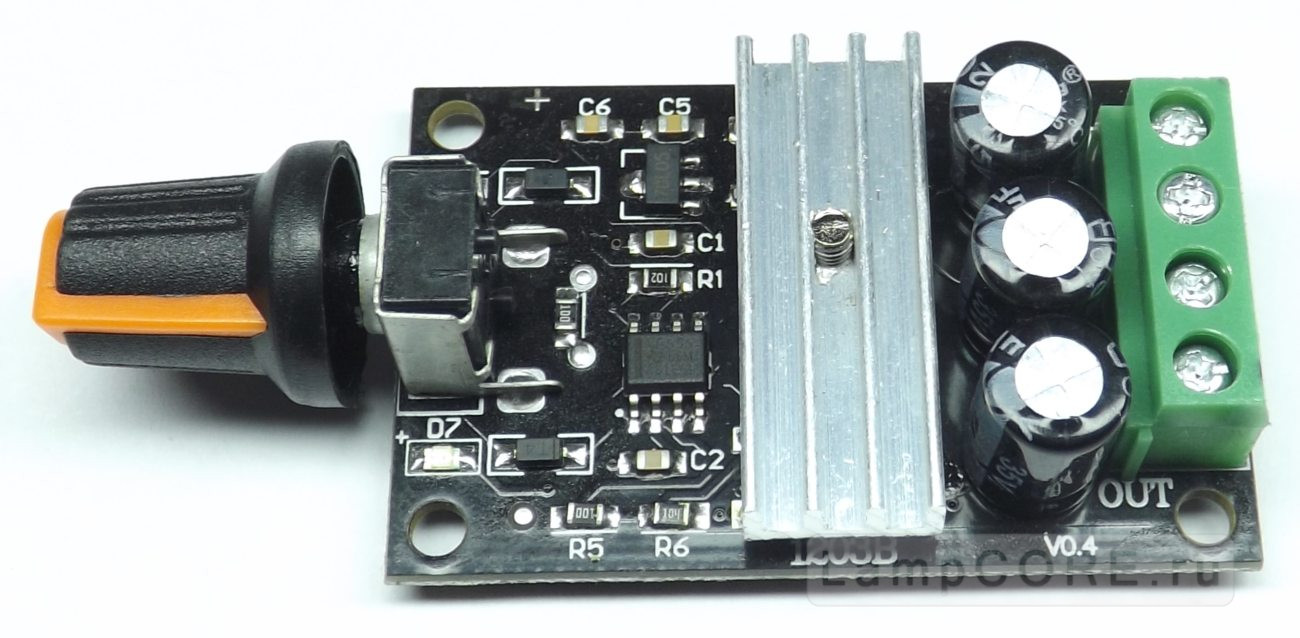

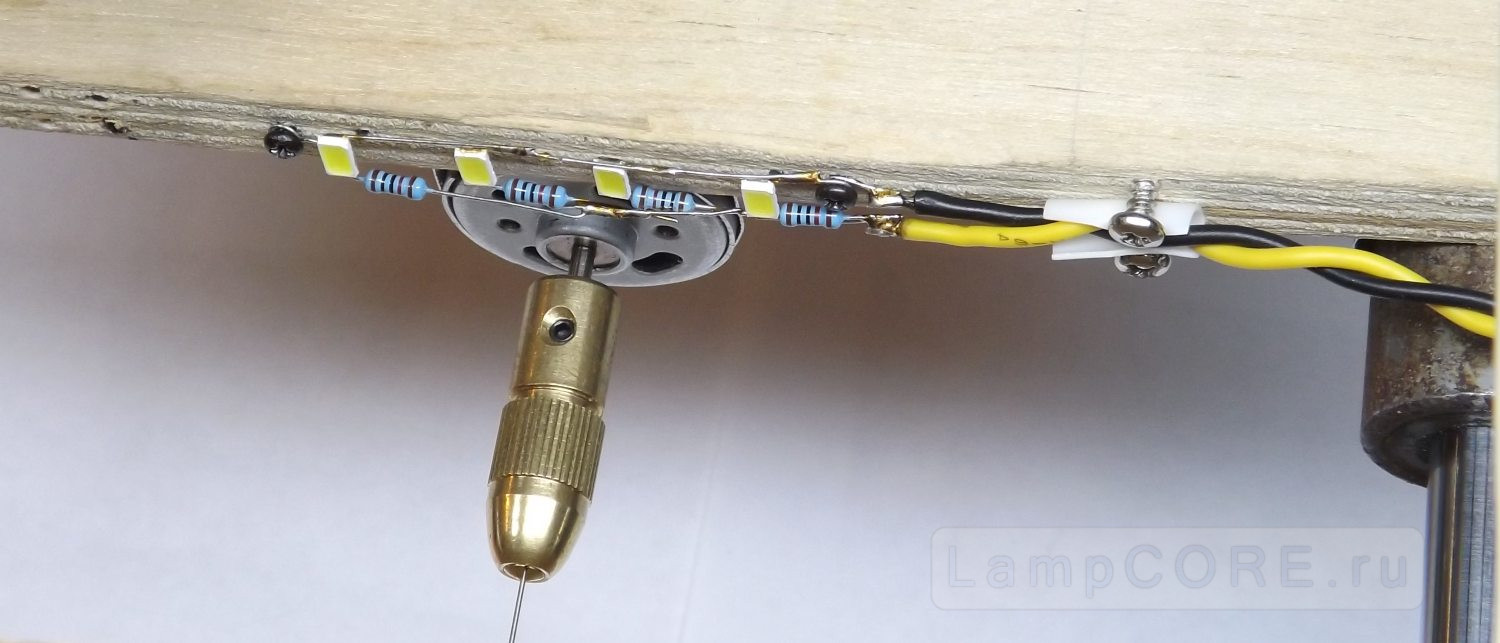

На нижней стороне верхней панели смонтированы регулятор оборотов двигателя , кнопка включения мотора и подсветки.

Плата регулятора оборотов закреплена на панели небольшими шурупами через 3 мм нейлоновые проставки ( спейсеры ).

Также на этой панели расположены скобки, фиксирующие штоки колон.

Схему подключения смотрите далее.

К днищу станины прикреплены резиновые ножки от каких-то старых приборов.

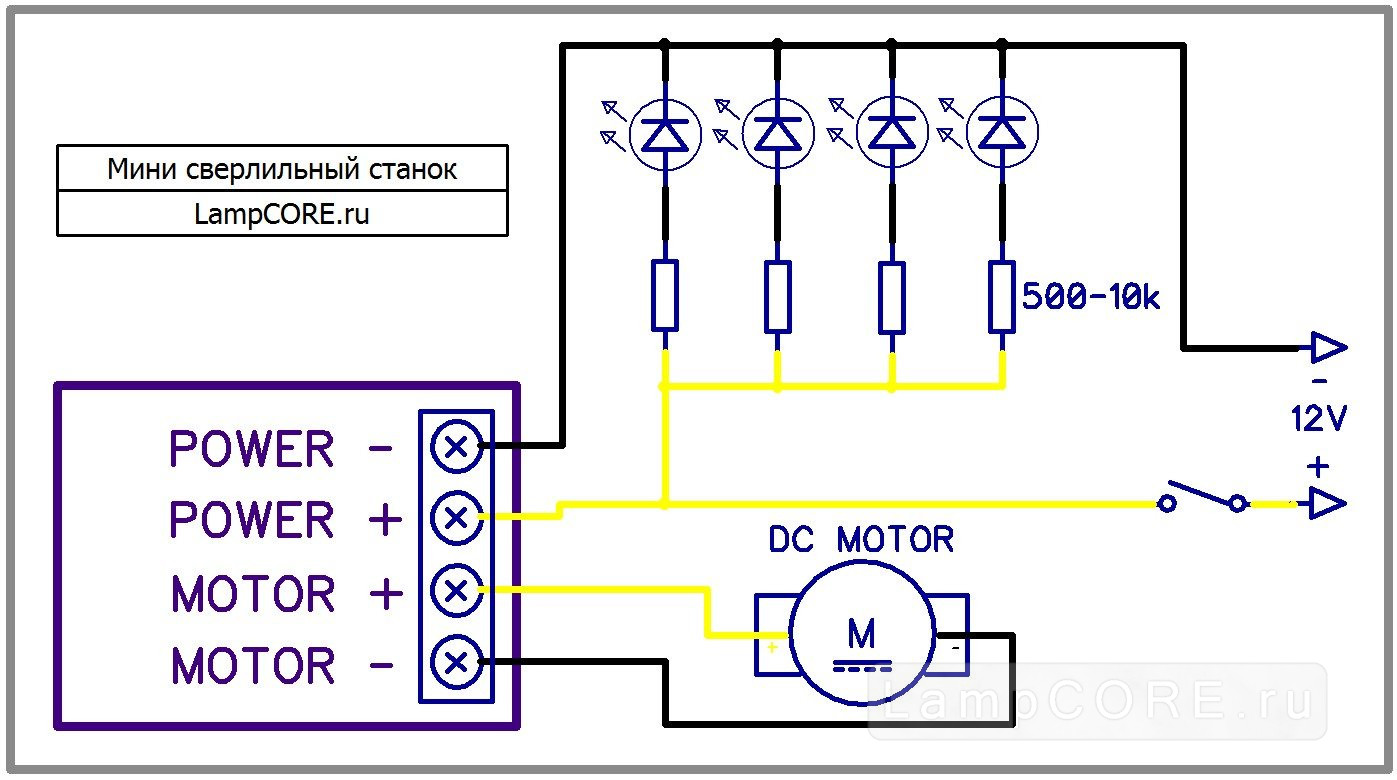

Регулятор оборотов, подсветка, схема подключения и питание

Схема устройства очень проста, и работает от 12 вольт постоянного напряжения. Мотор потребляет 0,5 А, а значит для всей схемы включая подсветку потребуется блок питания мощностью примерно 10 вт.

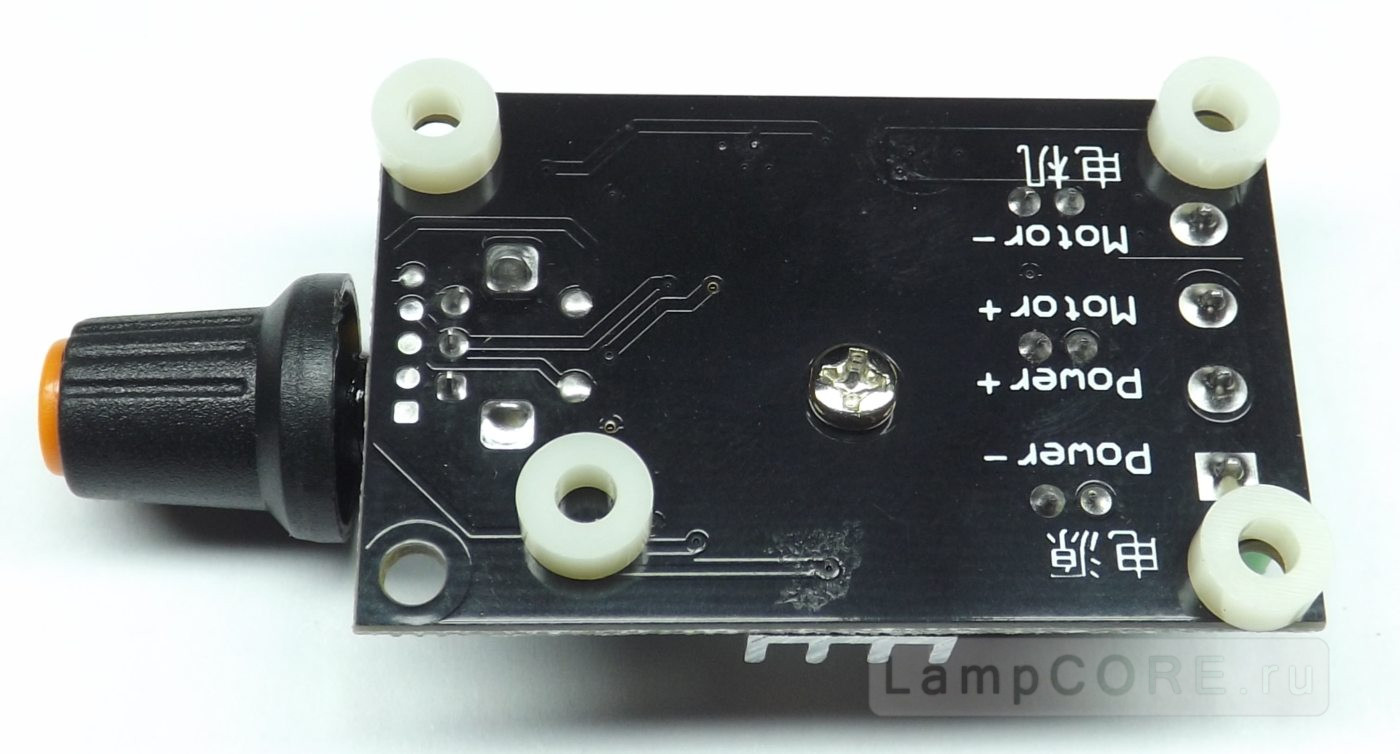

Регулятор оборотов заказан с Aliexpress, больше информации о нем читайте в отдельном небольшом обзоре.

Кнопка включения/выключения отключает всю схему — мотор и подсветку.

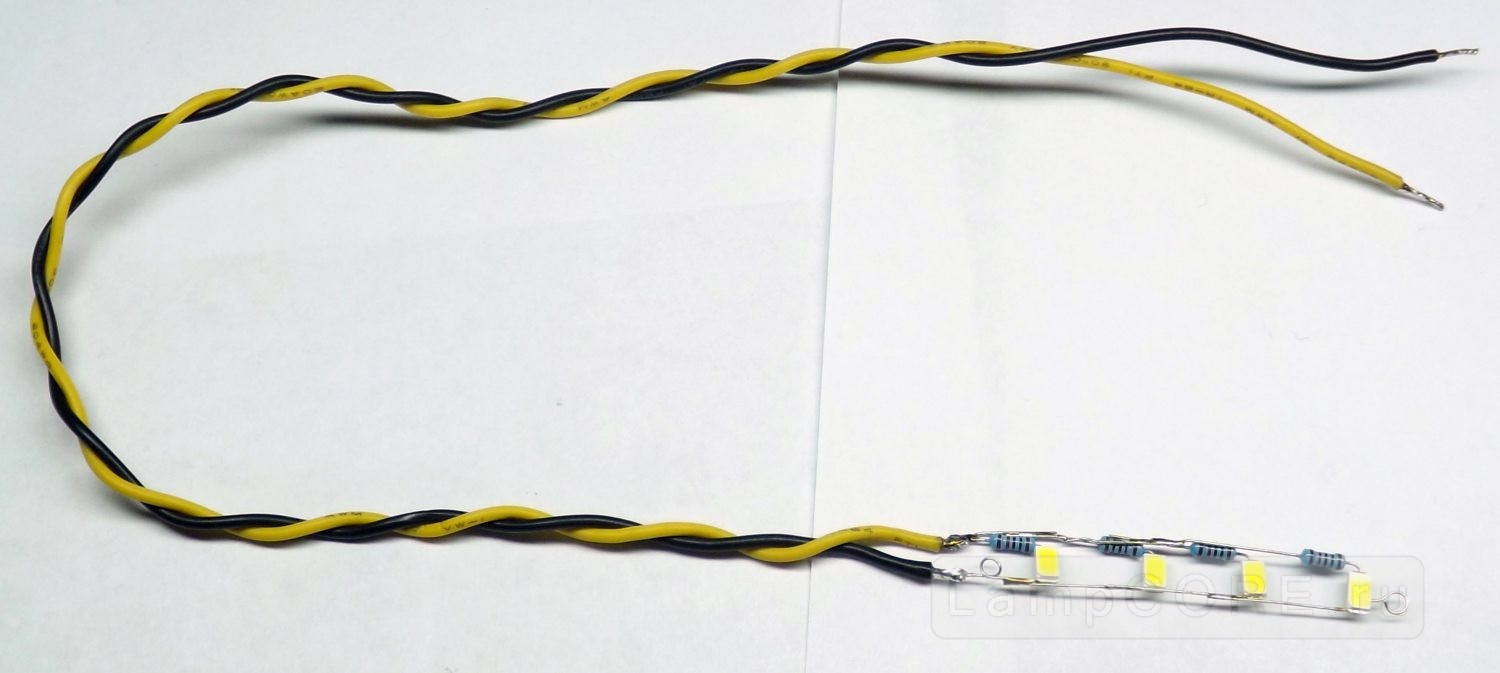

Подсветка выполнена из 4 SMD светодиодов и 4 резисторов 10 кОм и мощностью рассеивания 1/4 вт навесным монтажом.

На схеме указан диапазон подходящих резисторов от 500 Ом до 10 кОм. При использовании резисторов 500 Ом или 1 кОм яркость отличается не сильно, но 500 ом греется сильнее, поэтому нужен резистор большей мощности рассеивания, например 0,5 — 1 Вт. А резисторы 1 — 10 кОм можно использовать 0,25 Вт.

Читать еще: Сверлильный станок 2с132 паспорт

Мой выбор пал на 10 кОм резисторы, с ними светодиоды светят примерно в полсилы, ничего не греется, и я подумал, что так будет удобнее — плата не будет бликовать в ярком свете.

У данных SMD светодиодов средняя контактная площадка предназначена для отвода тепла и является общим контактом с ближайшим с ней крайним выводом. Для надежности навесного монтажа вывод резистора распаян именно на эти два контакта.

Рукоятка подъема и опускания консоли, возвратные пружины

Рукоятка выполнена из ручки для скребка из комплекта строительного фена.

В первом варианте сборки рукоятка крепилась на одном шарнире, но это вызывало некоторое подклинивание при опускании консоли. Потом я попробовал добавить небольшую перемычку в шарнир, добавляющую свободу в движение рукоятки, что в свою очередь обеспечило плавность хода консоли.

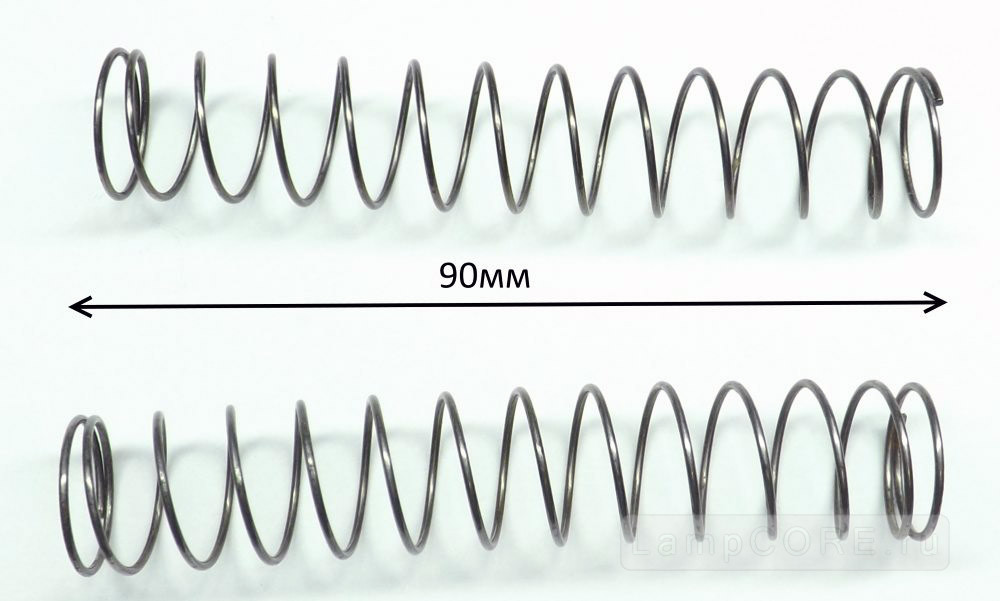

Внутрь направляющих корпусов колон вставлены небольшие пружины и закреплены уголками размером 32 х 32 мм. Внутри корпуса пружины опираются на поршень, расположенный на штоке.

Размер пружины 90 х 17 мм. Эти пружины валялись у меня в запасах всяких запчастей, а когда-то давно, лет 20 назад, они работали в игрушечных пластиковых китайских пневматических пистолетах.

Сверлилка для печатных плат своими руками — Справочник металлиста

В этой статье мы поделимся с вами разработанным нами станком для сверления печатных плат и выложим все материалы, необходимые для самостоятельного изготовления этого станка. Все что понадобится, это распечатать детали на 3D-принтере, порезать фанеру лазером и закупить некоторые стандартные комплектующие.

Описание конструкции

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра.

Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках.

Мы решили пойти дальше и на его основе сделать полноценный станок с открытыми чертежами для самостоятельного изготовления.

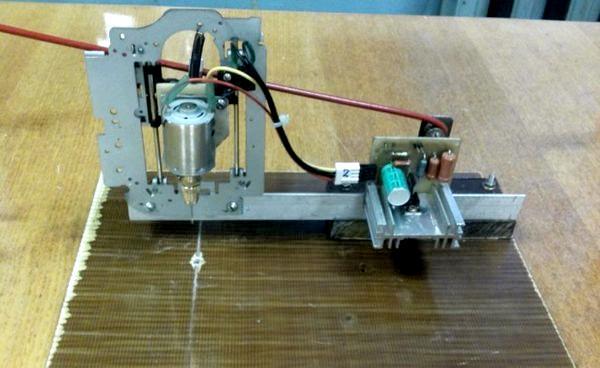

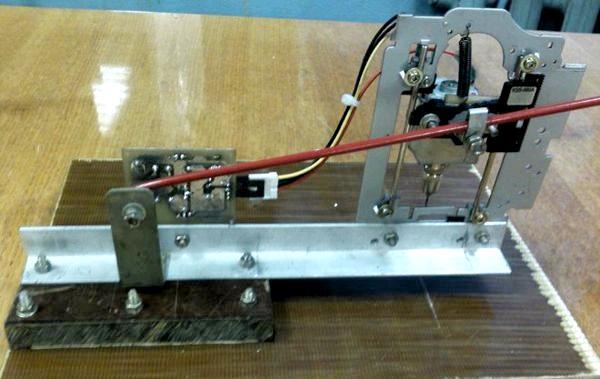

Буратор. Общий вид

Для линейного перемещения двигателя мы решили использовать полноценное решение — полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте.

Буратор. Общий вид

Основная станина сделана из фанеры толщиной 5мм. Фанеру мы выбрали потому, что стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали. Некоторые мелкие детали сложной формы напечатаны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны мы сделали место для хренения ключа небольшой пенал для сверел.

Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Буратор. Пенал для хранения сверел

Впрочем, все это проще увидеть на видео:

Детали для сборки

- Двигатель с патроном и цангой. Можно применить любой другой с диаметром до 28мм

- Фанерные детали. Ссылку на файлы для лазерной резки в формате dwg можно будет скачать в конце статьи. Достаточно просто найти фирму, которая занимается лазерной резкой материалов и передать им скачанный файл

- Напечатанные на 3D-принтере детали. Ссылку на файлы для лазерной резки в формате dwg можно будет скачать в конце статьи

- Полированные валы диаметром 8мм и длиной 75мм — 2шт. Вот ссылка на продавца с самой низкой ценой за 1м, которую я видел

- Линейные подшипники на 8мм LM8UU — 2шт

- Микропереключатель KMSW-14

- Винт М2х16 — 2шт

- Винт М3х40 в/ш — 5шт

- Винт М3х35 шлиц — 1шт

- Винт М3х30 в/ш — 8шт

- Винт М3х30 в/ш с головкой впотай — 1шт

- Винт М3х20 в/ш — 2шт

- Винт М3х14 в/ш — 11шт

- Винт М4х60 шлиц — 1шт

- Болт М8х80 — 1шт

- Гайка М2 — 2шт

- Гайка М3 квадратная — 11шт

- Гайка М3 — 13шт

- Гайка М3 с нейлоновым кольцом — 1шт

- Гайка М4 — 2шт

- Гайка М4 квадратная — 1шт

- Гайка М8 — 1шт

- Шайба М2 — 4шт

- Шайба М3 — 10шт

- Шайба М3 увеличенная — 26шт

- Шайба М3 гроверная — 17шт

- Шайба М4 — 2т

- Шайба М8 — 2шт

- Шайба М8 гроверная — 1шт

- Набор монтажных проводов

- Набор термоусадочных трубок

- Хомуты 2.5 х 50мм — 6шт

Резка фанеры

Как устроен станок для сверления отверстий в печатных платах

От классического сверлильного оборудования станок для формирования отверстий в печатных платах отличается миниатюрными размерами и некоторыми особенностями своей конструкции. Габариты таких станков (в том числе и самодельных, если для их изготовления правильно подобраны комплектующие и их конструкция оптимизирована) редко превышают 30 см. Естественно, и вес их незначительный – до 5 кг.

Конструкция самодельного сверлильного станка

Если вы собираетесь изготовить сверлильный мини-станок своими руками, вам необходимо подобрать такие комплектующие, как:

- несущая станина;

- стабилизирующая рамка;

- планка, которая будет обеспечивать перемещение рабочей головки;

- амортизирующее устройство;

- ручка для управления перемещением рабочей головки;

- устройство для крепления электродвигателя;

- сам электрический двигатель;

- блок питания;

- цанга и переходные устройства.

Чертежи деталей станка (нажмите для увеличения)

Чертеж консоли станка

Разберемся в том, для чего предназначены все эти узлы и как из них собрать самодельный мини-станок.

Конструктивные элементы сверлильного мини-станка

Сверлильные мини-станки, собранные своими руками, могут серьезно отличаться друг от друга: все зависит от того, какие комплектующие и материалы были использованы для их изготовления. Однако как заводские, так и самодельные модели такого оборудования работают по одному принципу и предназначены для выполнения схожих функций.

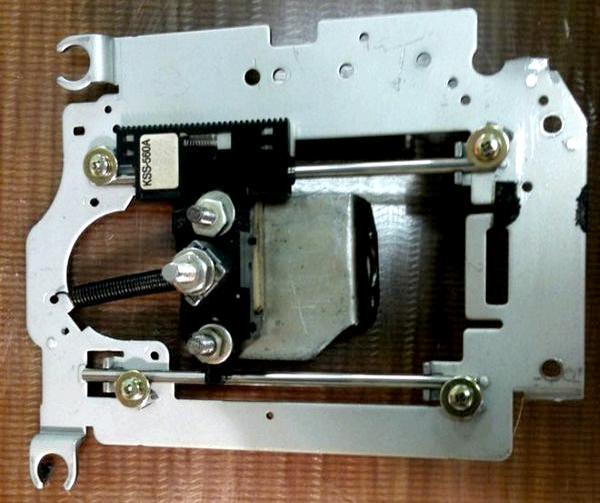

Сделать станок будет проще, если для сверлильной головы взять салазки от компьютерного дисковода

Несущим элементом конструкции сверлильного станка для печатных плат является станина-основание, которая также обеспечивает устойчивость оборудования в процессе выполнения сверления. Исходя из назначения данного конструктивного элемента, изготавливать станину желательно из металлической рамки, вес которой должен значительно превышать суммарную массу всех остальных узлов оборудования. Если пренебречь этим требованием, вы не сможете обеспечить устойчивость вашего самодельного станка, а значит, не добьетесь требуемой точности сверления.

Роль элемента, на котором крепится сверлильная головка, выполняет переходная стабилизирующая рамка. Ее лучше всего изготовить из металлической рейки или уголков.

Каретка от привода с прикрепленным самодельным уголком под двигатель

Планка и амортизирующее устройство предназначены для обеспечения вертикального перемещения сверлильной головки и ее подпружинивания. В качестве такой планки (ее лучше зафиксировать с амортизатором) можно использовать любую конструкцию (важно только, чтобы она выполняла возложенные на нее функции). В этом случае может пригодиться мощный гидравлический амортизатор. Если же такого амортизатора у вас нет, планку можно изготовить своими руками либо использовать пружинные конструкции, снятые со старой офисной мебели.

Управление вертикальным перемещением сверлильной головки осуществляется при помощи специальной ручки, один конец которой соединяют с корпусом сверлильного мини-станка, его амортизатором или стабилизирующей рамкой.

Крепление для двигателя монтируют на стабилизирующей рамке. Конструкция такого устройства, в качестве которого может выступать деревянный брусок, хомут и др., будет зависеть от конфигурации и конструктивных особенностей остальных узлов сверлильного станка для печатных плат. Использование такого крепления обусловлено не только необходимостью его надежной фиксации, но также тем, что вы должны вывести вал электродвигателя на требуемое расстояние от планки перемещения.

Выбор электрического двигателя, которым можно оснастить сверлильный мини-станок, собираемый своими руками, не должен вызвать никаких проблем. В качестве такого приводного агрегата можно использовать электродвигатели от компактной дрели, кассетного магнитофона, дисковода компьютера, принтера и других устройств, которыми вы уже не пользуетесь.

Двигатель от фена

В зависимости от того, какой электрический двигатель вы нашли, подбираются зажимные механизмы для фиксации сверл. Наиболее удобными и универсальными из таких механизмов являются патроны от компактной дрели. Если подходящий патрон найти не удалось, можно использовать и цанговый механизм. Подбирайте параметры зажимного устройства так, чтобы в нем можно было фиксировать очень мелкие сверла (или даже сверла размера «микро»). Для соединения зажимного устройства с валом электродвигателя необходимо использовать переходники, размеры и конструкция которых будут определяться типом выбранного электродвигателя.

Миниатюрный цанговый патрон

В зависимости от того, какой электродвигатель вы установили на свой сверлильный мини-станок, необходимо подобрать блок питания. Обращать внимание при таком выборе следует на то, чтобы характеристики блока питания полностью соответствовали параметрам напряжения и силы тока, на которые рассчитан электродвигатель.

Схема автоматического регулятора оборотов в зависимости от нагрузки для двигателя на 12 В (нажмите для увеличения)

Дополнения

Другие люди, которые уже собрали себе такой станок внесли много предложений. Я, если позволите, перечислю основные из них, оставив их в авторском виде:

- Кстати, тем, кто никогда раньше не работал с такими деталями, хорошо бы напоминать, что пластмасса от 3D принтеров боится нагрева. Поэтому здесь следует быть аккуратным — не стоит проходить отверстия в таких деталях высокоборотной дрелью или Дремелем. Ручками, ручками….

- Я бы еще порекомендовал устанавливать микропереключатель на самой ранней стадии сборки, так как привинтить его к уже подсобранной станине нужно еще суметь — очень мало свободного пространства. Не помешало бы также посоветовать умельцам заблаговременно хотя бы залудить контакты микропереключателя (а еще лучше — заранее припаять к ним провода и защитить места пайки отрезками термоусадочной трубки), дабы впоследствии при пайке не повредить фанерные детали изделия.

- Мне видимо повезло и патрон на валу оказался не отцентрированным, что приводило к серьезной вибрации и гулу всего станка. Удалось исправить , но это не хороший вариант. так как гнет ось ротора, а снять патрон уже не реально, есть опасения, что вытащу эту самую ось целиком.

- Затяжку винтов с гроверными шайбами производить следующим образом. Затягивать винт до момента, когда сомкнется (выпрямится) гроверная шайба. После этого повернуть отвертку на 90 градусов и остановиться.

- Многие советуют приделать к нему регулятор оборотов по схеме Савова. Он крутит двигатель медленно когда нагрузки нет, и повышает обороты при появлении нагрузки.

Мини электродрель своими руками – очень просто и быстро

И вновь, Всем доброго дня, Уважаемые энтузиасты самодельных устройств, инструментов и других механизмов.

Сегодня с удовольствием хочу поделиться с Вами, простым способом изготовления несложного, бюджетного варианта изготовления мини электродрели. Затем с Вами рассмотрим, выявленные плюсы и минусы, получившегося изделия. Мини дрель получила широкое распространение и применяется для выполнения невероятно большого объема задач в домашних условиях, гараже, на даче или ремонте. Мини дрель применяется для самых различных мелких работ. В частности, используется для сверления электрических печатных плат, обычная электрическая дрель для таких работ совершенно не годится. Мини дрель, оснащенная специальными насадками, вполне может применяться в роли гравера, либо шлифовальной машинки или фрезера. Для использования ее в данном качестве используются специальные насадки с шероховатой рабочей поверхностью. В процессе работы насадка обрабатывает деталь либо наносит необходимый рисунок на обрабатываемое изделие. Разумеется, толстое железо мини дрель не осилит, но отверстие в металлическом листе толщиной до одного миллиметра, просверлить силенок вполне хватит. Вариантов изготовления мини-дрели собственными руками, невообразимое множество. Все укладывается в ваш полет воображения, фантазии и сдерживается исключительно имеющимеся в наличии у вас комплектующими для изготовления дрели. Так что ваши фантазии ограничиваются только вашими закромами запчастей. Сердцем любой мини дрели служит небольшой, но достаточно мощный электро двигатель. Так же для изготовления нашей мини дрели потребуется цанговый патрон (цанговый патрон – это разновидность сверлильных патронов. Они удерживают сверло в дрели во время процесса сверления. От качества цангового патрона и соответственно крепления сверла к электродвигателю зависит качество выполняемой работы электро дрели. Поэтому к выбору цангового патрона следует подойти со всей ответственностью), качественно цанговый патрон изготовить своими силами в домашних условиях довольно проблематично, так, что его лучше приобрести в магазине . Стандартные патроны (с цангами под сверла диаметром от 0,5 до 3,2 миллиметра) можно найти в любом интернет магазине по доступной цене, цена варьируется от 100 до 150 российских рублей

Немаловажной деталью мини дрели, где размещаются и крепятся все комплектующие является корпус. Вариантов множество, в нашем случае используется трубка из фановой трубы, внутренний диаметр которой, как нельзя лучше совпал с наружным диаметром электро двигателя

При фиксации в корпусе двигатель встал практически без зазоров. Соединительные электрические провода – подбираются исходя из мощности дрели, но в связи с тем, что мы используем электродвигатель с невысоким потреблением мощности, подбираем электрические изолированные провода небольшого сечения. Для качественной пайки электрической схемы нам будут нужны кислота для пайки и оловянные прутки, паяльник или соединительные разъемы. Мини дрель самостоятельно может собрать практически любой начинающий самодельщик энтузиаст. Дело за желанием и усидчивостью. Как всегда о соблюдении техники безопасности, при работе с инструментами повышенной опасности. Работайте аккуратно. Соблюдая все правила техники безопасности. Не пробуйте электричество языком на вкус, не суйте пальцы куда собака не сует свой хвост. Перед любым действием, включайте мозг. И тогда, поверьте на слово, у каждого члена вашей дружной семьи, включая собачку, будет по собственной мини дрели.