Легированная сталь — описание, маркировка, состав и где применяется. Высоколегированные стали: состав, классификация, применение

Что такое сталь

Сплав на основе железа (не менее 45%) называют сталью. В зависимости от процентного содержания второго исходного компонента – углерода, различают сплавы высокоуглеродистые (0,6-2,14% С), среднеуглеродистые (0,25-0,6% С), и низкоуглеродистые (не более 0,25% С). Чем выше данный показатель, тем более прочная и упругая сталь, но в то же время с пониженной пластичностью и сопротивляемостью ударам.

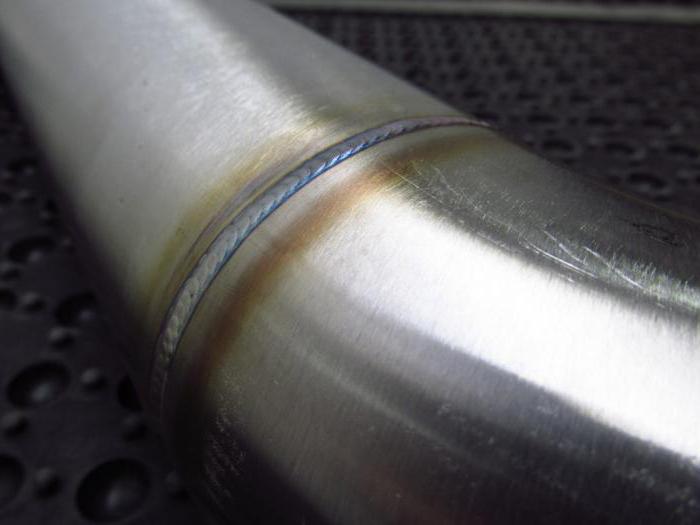

Пример легированной стали

Обязательными компонентами в составе сплава являются раскислители – марганец и кремний. Эти химические элементы присутствуют в незначительном количестве, и на свойства не влияют. Их цель – нейтрализация вредного действия кислорода.

Даже качественная сталь содержит вредные примеси, от которых нельзя избавиться. Это:

- сера, из-за которой возникают трещины;

- фосфор, увеличивающий хрупкость (хладноломкость);

- азот, кислород, водород – разрыхлители структуры стали;

- окислы и нитриды, приводящие к разрывам.

Кроме перечисленных компонентов, в углеродистых сплавах всегда есть и другие вещества, которые попадают вместе с исходными материалами при выплавке: медь, цинк, хром, никель, свинец. Уровень их содержания настолько ничтожен, что они не оказывают ни положительного, ни отрицательного влияния.

Область применения легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Оно позволяет добиться превосходных прочностных качеств.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики легированной стали:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Стали конструкционные углеродистые обыкновенного качества

Широко применяются в строительстве и машиностроении как наиболее дешёвые, технологичные, обладающие необходимыми свойствами при изготовлении конструкций массового назначения. В основном эти стали используют в горячекатанном состоянии без дополнительной термической обработки с ферритно-перлитной структурой.

В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: А, Б, В.

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

По степени раскисления

Степень раскисления определяется содержанием кремния (Si) в этой стали. По степени раскисления углеродистые стали обыкновенного качества делятся на:

- спокойные (СП) — не менее 0,12 % (Si)

- полуспокойные (ПС) — 0.07-0.12 % (Si)

- кипящие (КП) — не более 0,07 % (Si)

Маркировка

Основные марки конструкционных углеродистых сталей обыкновенного качества:

Ст1кп2; БСт2пс; ВСт3Гпс; Ст4-2; … ВСт6сп3.

- Буква перед маркой показывает группу стали. Сталь группы А буквой не обозначается.

- Ст — показывает, что сталь обыкновенного качества.

- Первая цифра — номер по ГОСТу (от 0 до 6).

- Буква Г после первой цифры — повышенное содержание марганца (Mn) (служит для повышения прокаливаемости стали).

- сп; пс; кп — степень раскисления стали (Для стали группы А отсутствие обозначения подразумевает «сп»).

- Вторая цифра — номер категории стали (от 1 до 6 — основные механические свойства). Сталь 1-й категории цифрой не обозначается.

- Тире между цифрами указывает, что заказчик не предъявлял требований к степени раскисления стали.

Применение

Это интересно: Нитинол — форма, применение, эффект памяти, состав

Использование коррозионно-стойких сталей

Коррозионно-стойкие высоколегированные стали используют в газовой среде или щелочной кислоте. Характерным их отличием является пониженное содержание углерода – приблизительно 0,12 %. Дальнейшее легирование и термическая обработка позволяют получить особый сплав, который может противостоять агрессивным условиям газовой или жидкометаллической среды.

Использование сталей, содержащих вольфрам или молибден на уровне 7 % и бор, позволяет работать при температуре до 1100 градусов. Вольфрам и молибден – элементы, которые относятся к упрочнителям. Для повышения окалиностойкости производимой продукции в качестве легирующих элементов добавляются кремний или алюминий. Такие конструкции могут использоваться как нагревательные элементы или печи.

Свойства и виды сталей

Стали присущи такие свойства:

- Физические: теплоемкость, электро- и теплопроводность, расширение при нагревании.

- Механические: прочность, твердость, упругость, пластичность, вязкость, выносливость.

- Химические: жаропрочность, окалиностойкость, огнеупорность, сопротивление коррозии.

Чтобы существенно изменить свойства сплава, в сталь вводятся легирующие элементы – другие металлы и неметаллы. Такая технология была создана еще в 19 ст. Стали называются легированными, если доля каждого элемента составляет не менее 0,1%.

Список маркировок: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

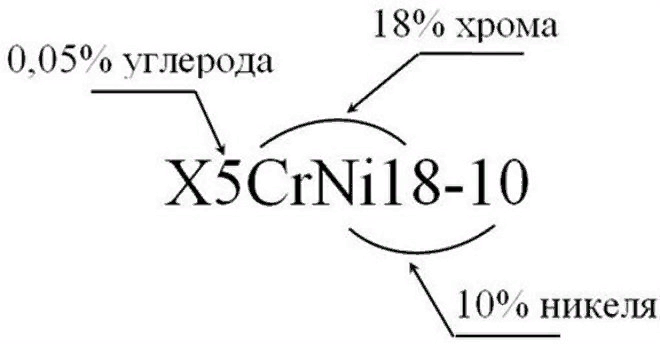

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

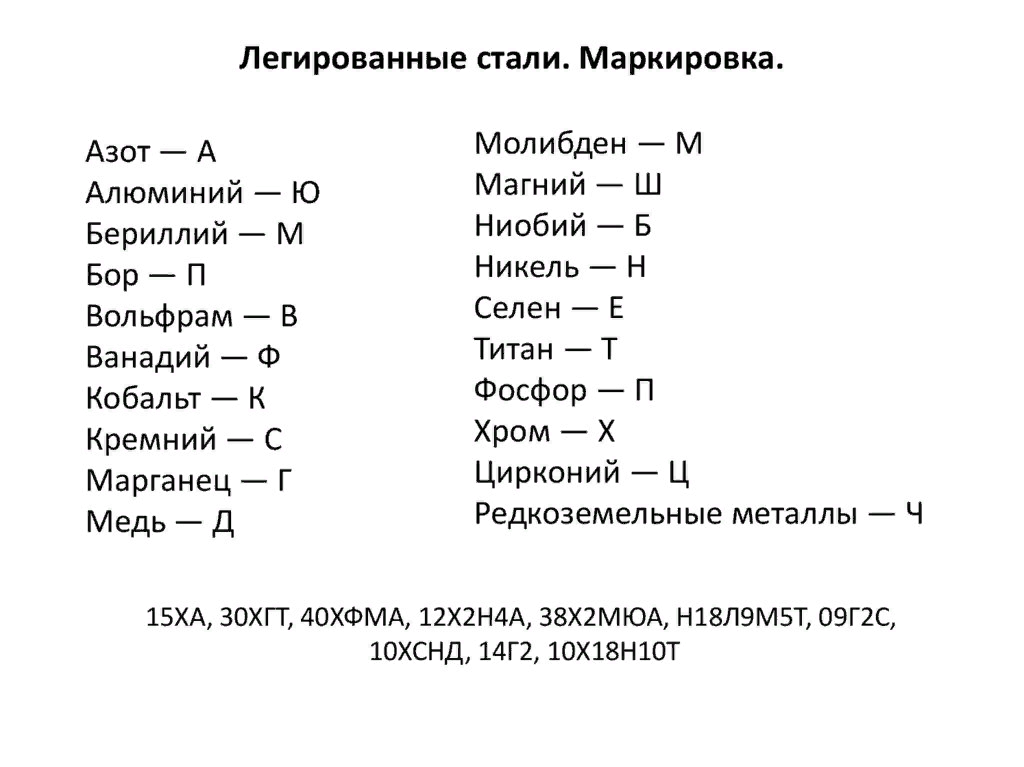

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Отличия легированной стали от углеродистой

Различают два сорта стали – углеродистые и легированные. В состав первых включено железо, углерод (до 0,025), доли процента неизбежных примесей. Сталь легированная – углеродистая сталь с добавлением легирующей добавки (нескольких).

Легирование стали осуществляют двумя методами:

- Объёмный – химический элемент попадает в структуры материала в его жидкой фазе.

- Поверхностный – диффузное внедрение или напыление – покрытие верхнего слоя материала.

Приведённые цифры не указывают на точное процентное соотношение соответствующих примесей. ГОСТ допускает их колебание в определённых пределах. Для понимания возьмём конструкционную сталь 40ХА. Допустимая норма:

- Углерод – 0,4 ± 0,03%.

- Хром – 0,81 – 1,11%.

«А» – указание на принадлежность к качественным сортам.

Читайте также — сварочные трансформаторы

Отличия

Сталь легированная от нелегированной отличается химическим составом. Первая, кроме железа и углерода, содержит большой набор дополнительных компонентов, которые оказывают влияние на ее свойства. Углеродистая (классическая) сталь содержит следы случайных примесей, которые не оказывают значительного влияния на ее свойства.

Другие отличия от обычных углеродистых сплавов:

- устойчивость к коррозии и воздействию агрессивных сред;

- искрение металла, если поднести его заточному кругу;

- бывает низкая несущая способность;

- более высокие затраты производства.

ГОСТ: высоколегированные стали

Требования к таким прочным металлам и жаростойким сплавам регламентируются специальными нормативами, а именно ГОСТом 5632-72.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

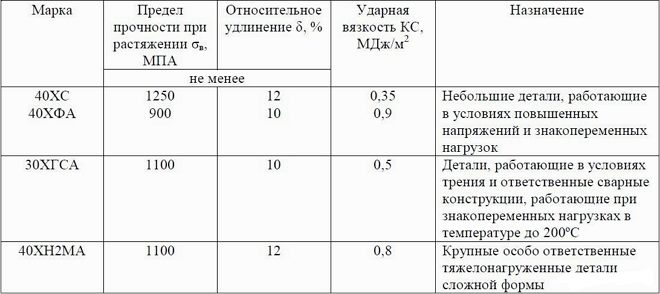

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Углерод

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Марганец

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

Сера

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Фосфор

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Водород

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Легирующие добавки

Для легирования сталей используют химические элементы из разных групп таблицы Менделеева. Легирующие металлы (в русскоязычной маркировке сплавов обозначаются русскими буквами) вводятся в сплав для изменения следующих характеристик:

- Никель (Н) – повышение теплоемкости, вязкости, пластичности, уменьшение хрупкости, что важно для обработки давлением.

- Хром (Х) – повышение твердости и ударопрочности. Сильная защита от коррозии, поэтому много хрома в нержавейке.

- Ниобий (Б) – улучшение устойчивости к кислотам.

- Кобальт (К) – повышение жаропрочности, увеличение сопротивляемости ударам.

- Медь (Д) – увеличение прочности, но с некоторым уменьшением уровня вязкости. Используется преимущественно в строительной стали.

- Титан (Т) и цирконий (Ц) – снижение зернистости. Структура сплава становится однородной, что снижает вероятность появления трещин.

- Вольфрам (В) и молибден (М) – повышение прочности при термической обработке, устойчивость к ржавлению.

- Алюминий (Ю) – добавление стойкости к появлению окалин при высоких температурах.

- Ванадий (Ф) – улучшение структуры, увеличение жаропрочности.

Список дополняют неметаллические добавки:

- Марганец (Г) – уменьшение вредного влияния серы, фосфора и кислорода.

- Кремний (С) – повышение прочности с сохранением вязкости.

- Селен (Е) – улучшение текучести, облегчение механической обработки стальных деталей.

- Бор (Р) – улучшение микрострутуры, повышение прокаливаемости.

- Азот (А) – улучшение механических свойств, используется в высоколегированных сталях.

Расшифровка маркировки стали

Чтобы определить марку стали, разработано специальное обозначение, согласно ГОСТ 4543-71. В его основе цифры и буквы. Первая литера показывает, к какой группе сталей относится сплав. Например:

- Я – хромоникелевая нержавейка;

- А – автоматная сталь;

- Ж – нержавейка;

- Е – магнитная сталь;

- Р – быстрорежущая;

- Ш – шарикоподшипниковая;

- ШХ – шарикоподшипниковая хромистая сталь.

Если буква отсутствует, это означает принадлежность к классическому сплаву с использованием добавок.

Первая цифра в маркировке обозначает сотые доли процентного содержания углерода. Далее идут буквы и цифры, указывающие на легирующие добавки и их содержание, также в процентах. Например, маркировку Х5Х18Н10 следует читать так: хромистая сталь, содержащая 0,05% углерода, 18% хрома, 10% никеля. На английском языке маркировка выглядит иначе: X5CrNi18-10.

Другие примеры:

- ЕХ9К15М. Означает: магнитная хромистая сталь, содержит 0,09% углерода, 15% кобальта, не более 1% молибдена.

- 38ХН3МФ: 0,38% углерода, менее 1% хрома, 3% никеля, молибдена и ванадия не более 1%.

Процентное соотношение добавок записывается целыми числами, без десятых и сотых долей.

В конце маркировки (справа) также могут присутствовать буквы: А – высококачественная, Ш – особовысококачественная сталь. Другие буквы обозначают способ производства: ТО (Т) – термически обработанная, Н – нагартованный прокат.

Химический состав легированной стали

Есть постоянные компоненты, которые имеются в любом сплаве данной категории, также существуют необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды высоколегированных сталей по тепловым свойствам

Исходя из тепловых характеристик, существует следующая классификация:

- Платинит (ЭН42) – используется для производства электродов, которые используются в лампах накаливания. Это объясняется тем, что коэффициент расширения такой же, как у стекла.

- Элинвар (Х8Н36) – идеально подходит для часовых пружин и измерительных приборов. Это объясняется тем, что модуль упругости является постоянным и не разрушается при температурах от -50 до +100 градусов по Цельсию.

- Инвар (И36) – применяется для производства эталонов, калибровочных элементов, так как коэффициент расширения равняется нулю.

Занимательным свойством коррозионной стали (только высоколегированная нержавеющая сталь) является магнитность. Поэтому различают немагнитные и магнитные виды таких металлов. Первые подразделяют на магнитомягкие и магнитотвердые подвиды, а последние имеют в составе кобальт, хром.

Виды: высоколегированные стали, сплавы

Рассмотрим еще один интересный момент. Высоколегированная сталь и ее сплавы также имеют классификацию. Каждый из нижеприведенных видов применяется в определенных условиях:

- Жаростойкие или жаропрочные стали.

- Коррозионно-стойкие.

Исходя из процентного содержания легирующего элемента, различают следующие виды:

- Хромомарганцевая сталь.

- Хромоникелевая.

- Хромистая.

2 Основные особенности сталей разных видов и классов

Высоколегированная металлургическая продукция применяется в различных промышленных отраслях, начиная от машиностроения и энергетики и заканчивая нефтяной и химической производственной сферой. Наиболее востребованными при этом считаются аустенитные стали. В них никель содержится в количестве не менее 8 %, а хром – не менее 18 %. Служебное назначение и специальные свойства данных сплавов обуславливают конкретную комбинацию других легирующих добавок.

Жаропрочные стали могут при длительном нагреве не изменять своих механических параметров. Такие свойства они получают за счет введения в их состав до 7% вольфрама и молибдена, а также бора, который требуется для измельчения зерна. Бор, заметим, вводится не во все жаропрочные стали.

Ключевая особенность коррозионностойких высоколегированных композиций – малое (до 0,12 %) содержание углерода. Данные сплавы не только легируются соответствующими присадками, но и подвергаются специальной термообработке, благодаря чему при температурах окружающего воздуха от +20 °С они не ржавеют в любых жидкометаллических, щелочных и газовых средах, в кислотных водных растворах.

Жаростойкие стали применяются, как правило, для изготовления элементов газопроводных комплексов, печной арматуры, нагревательных изделий и иных слабонагруженных деталей. Свои особые характеристики они обретают за счет включения в их состав незначительного количества кремния и до 2,5 % алюминия. Кремний требуется для формирования плотных и очень прочных оксидов на поверхности изделий, которые надежно защищают сталь от взаимодействия с газовой атмосферой.

Стоит сказать, что все без исключения стали с высокой степенью легирования получают высокие пластические и прочностные характеристики после их термической обработки. Под таковой понимают процесс, состоящий из двух этапов:

- нагрев до 1150 градусов (закалка металла) и последующее охлаждение стали в воде;

- отпуск (стабилизирующий), предполагающий охлаждение до комнатной температуры предварительно нагретого до 850 градусов металла на открытом воздухе.

Конкретные структуры высоколегированных сплавов зависят от уровня пластической деформации, режимов, в которых осуществляется термообработка стали, и, конечно же, от ее конечного состава.

Классификация легированных сталей

Классификация и маркировка легированных сталей осуществляется по нескольким параметрам.

По качеству

В зависимости от количества вредных примесей (сера, фосфор), легированные стали бывают качественные (S≤0,04%, P≤0,035%), высококачественные (S≤0,025%, P≤0,025%), особо высококачественные: (S≤0,06%, P≤0,07%).

По количеству добавок

В зависимости от общего количества добавок, различают такие виды легированной стали:

- Высоколегированная сталь: 10-50% легирующих добавок. Изделия максимально прочные, но и самые дорогие.

- Среднелегированная: 2,5-10% добавок. Это самая ходовые марки.

- Низколегированная: добавок не более 2,5%. Положительные качества улучшились, но на металлообработке заметно не сказались.

В зависимости от химического состава, стали называются: хромистые, хромоникелевые, хромоникельмолибденовые, марганцовистые и другие. В маркировке обозначаются соответствующими буквами.

По назначению

По практическому применению различают стали конструкционные (машиностроительные, строительные, улучшаемые, цементуемые), инструментальные (для штампов, режущего и измерительного инструментов) и с особыми свойствами.

Инструментальные легированные стали

Инструментальные легированные стали

Данный вид низкоуглеродистого железа обладает иными приоритетным параметрами, сосредоточенными на высоких показателях твердости и износостойкости. Обе характеристики улучшаются с повышением концентрации углерода в металле.

Первоочередно вопрос, затрагивающий легированные стали – применение этого вида металла. Область использования, как указывалось ранее, соответствует названию категории. Подобная сталь – это материал для производства трех основных групп инструментов:

- режущий;

- измерительный;

- штампы.

Первая категория объединяет резцы, фрезы, долбяки. К ней относится и класс быстрорежущей стали, отличающейся красностойкостью, а также сохранением режущих характеристик при нагреве до температуры 700 0С. Другая отличительная особенность быстрорежущей стали – скорость обработки металла, превышающая аналогичный параметр обычных инструментальных марок в пять раз. Маркировка быстрорежущих марок производится литерой «Р», где последующие цифры указывают процентное вхождение вольфрама.

Читайте также: Шабер – замысловатое применение простого инструмента. Слесарный инструмент шабер — тонкая работа по металлу! Что такое шабер слесарный

Документ, описывающий инструментальные легированные стали – ГОСТ 5950 – 73. Данная разновидность обладает улучшенной теплостойкостью, диапазон значений данного параметра переносится в интервал 250 – 300 0С. Увеличение данной характеристики сказывается на скорости резания, повышая ее значение на 20 – 40%.

Рассматривая, как влияют легирующие элементы на свойства стали, остановимся на нескольких элементах.

Кремний, марка – 9ХС. Введение элемента в состав инструментальной стали повышает ее прокаливаемость до 40 мм. Дополнительный эффект связан с улучшением стойкости мартенсита при отпуске. Впрочем, элемент приносит и отрицательные нюансы в легируемый металл. Стали, содержащие кремний плохо поддаются резанию.

Изделия из легированной конструкционной стали

Марганец, марки – ХВГ, 9ХВСГ. Легирование этим металлом приводит к снижению деформации инструмента в процессе закалки. Наиболее эффективен данный тип легирования для протяжек – инструментов, обладающих большим соотношением длины к диаметру поперечного сечения.

Хром. Легирование элементом применяется для улучшения твердости стали после закалки.

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Заменители некоторых марок стали:

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

Состав и применение легированных сталей

Применение сплавов обусловлено их химическим составом. Так, строительные низколегированные стали используются для металлических конструкций с равномерно распределенной нагрузкой между всеми элементами. Единственное требование – хорошая свариваемость.

Виды конструкционных сталей:

- Улучшаемые, с высоким содержанием хрома, обогащенные бором, никелем, молибденом, марганцем. Предназначены для термообработки.

- Пружинно-рессорные. Эти сплавы легируются кремнием, кобальтом, марганцем, бором, титаном. Используются в производстве транспорта.

- Подшипниковые. Обладают повышенной твердостью и износостойкостью. Обязательно содержат хром и минимум неметаллических добавок.

- Теплоустойчивые. Используются для производства паровых нагревателей.

Инструментальные стали для фрез, резцов, метчиков легируются хромом, ванадием, титаном и др. добавками. Это очень дорогие быстрорежущие сплавы, поэтому используются только в режущих плоскостях. Для измерительных инструментов сталь легируют хромом, вольфрамом и марганцем. Это обеспечивает твердость и сохранение первоначальных размеров.

Стали с особыми свойствами:

- Высокопрочные. Это высоколегированные стали со специально подобранным составом. Применяются для изготовления ответственных узлов механизмов.

- Нержавеющие, с добавками марганца и хрома. Применяются для работы в химически агрессивных средах. Используются для изготовления труб.

- Износостойкие, с высоким содержанием марганца. Используются для изготовления стрелок на железных дорогах, гусениц, горного оборудования, ковшей экскаваторов.

К этой группе относятся также жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением сплавы.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства, классификация, обозначение маркировки и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары – мы занимаемся продажей ленточнопильных станков. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

![]()

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки содержат:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур. Делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Порядок расшифровки

Позиции в обозначении, слева направо.

- 1-я – содержание C (углерода), выраженное сотыми долями процента.

- 2-я – химический элемент, обеспечивающий легирование.

| Алюминий | Al, Ю | Медь | Cu, М | Ванадий | V, Ф |

| Хром | Х | Азот | N, А | Вольфрам | W, В |

| Ниобий | Nb, Б | Бор | В, Р | Кремний | Si, С |

| Цирконий | Zr, Ц | Кобальт | Co, К | Тантал | Та |

| Селен | Se, Е | Железо | Fe, Ж | Титан | Ti, Т |

| Никель | Ni, Н | Молибден | Мо, М | Марганец | Mn, Г |

3-я – процентное содержание в стали легирующей добавки. Если оно равно или менее 1, то цифра не проставляется.

Примеры маркировки сталей высоколегированных

8Х18Н10Т – углерода (0, 08), хрома (18), никеля (10), титана (1).

38Х12МЮА – углерода (0,38); хрома (12); молибдена и алюминия – по 1%. Последняя буква (А) свидетельствует о высоком качестве стали.

Как уже отмечено, разделение высоколегированных сталей на группы (аустенитные, мартенситные и так далее), специфика из применения (инструментальные, конструкционные) описаны в ГОСТ и напрямую к теме статьи не относятся. А как правильно «прочитать» маркировку, автор уже подробно объяснил.

Стальной металлолом

Цена на стальной лом зависит от 2-х параметров: вид добавки и качество стали. Легирующие сплавы с высоким содержанием цветных металлов ценятся выше чугуна, (особенно нержавейка и быстрорез). При низком содержании цветных металлов стальной металлолом идет по цене черного металла.

Основные характеристики металла

Высоколегированная сталь имеет свойства и характеристики, которые позволяют более широко использовать производимую продукцию. Подобные стали обладают следующими характеристиками:

- Прочность (достигается благодаря термической обработке).

- Коррозионная стойкость.

- Стойкость к деформационным процессам.

- Пластичность (в сравнении с углеродистой сталью пластичность в разы больше).

- Немагнитность (стали, используемые в машиностроении).

- Упругость.

- Закаленность.

- Свариваемость.

Благодаря тому, что формула сплава является различной, свойства получаются разнообразные. Структура легко меняется благодаря термической обработке и легирующим компонентам. Таким образом, можно получить свойства, которые требуются по условиям проекта. К примеру, высоколегированная 18 % хромистая сталь может иметь в составе никель, который дает возможность получить коррозионную стойкость и хладноломкость.

Сварка высоколегированных сталей позволяет получить продукцию, которая может использоваться в любых климатических условиях. Так, метод штампосварки позволяет использовать конечный продукт в критически низких температурах – до минус 253 градусов по Цельсию. Специальная обработка кремнием позволяет получить ферросилиды, которые могут работать в сильных кислотах (азотной, фосфорной и других).

Высоколегированная сталь отличается твердостью, высокой способностью к истиранию. Так, кислотоупорными материалами являются – С15 и С17, а хром, ванадий и марганец повышают износостойкость сплава.