10 самых крупных железорудных бассейнов России. Самые крупные месторождения железной руды в России

10. Гусевогорское месторождение

Гусевогорское железорудное месторождение находится в Свердловской области, недалеко от города Качканар. Несмотря на то, что разработка ведется с 1963 года, об этом месторождении стало известно еще в 1770 году.

Содержание в руде железа довольно низкое, составляет всего около 17,5%, зато месторождение хранит в себе почти три миллиарда тонн руды. Работы по добыче ископаемого ведутся открытым способом.

Недалеко от месторождения находится горно-обогатительный комбинат. Рудник снабжает комбинат сполна, и будет бесперебойно поставлять ему руду в течении еще 75 лет.

Асбестовский

Предполагается, что открытие асбеста было случайным, при отводе одного из золотых приисков в далеком 1885 году. Асбест — минерал, который имеет волокнистую структуру и в переводе с греческого означает «негорючий». Крупнейшее не только в России, но и в мире Баженовское месторождение хризотил-асбеста разрабатывает Асбестовский карьер. Изначально между «Центральным» и «Южным» карьером проходила дорога, соединяющая два района города, но в процессе выработок они объединились. Протяженность карьера составила 11 километров, ширина – 2,5 километров, глубина доходит до 350 метров. Добывается руда открытым способом.

Алмазный рудник Удачный. Россия

Размеры: ∼1,9 км * 1,3 км

Глубина: ∼604 м.

«Удачный» находится на территории России и специализируется на добыче алмазов начиная с 1955 года. Сегодня его мощность составляет почти 4 миллиона руды в год.

В 2014 году открытый способ добычи частично свернули, и в кимберлитовой трубке Восточной Сибири начал работу подземный рудник. Открытая разработка в «Удачном» остановилась на отметке в 604 метра, что делает его одним из самых глубоких карьеров России.

Из интересного отметим, что в 2013 году глубочайший карьер России подарил миру алмаз, размером в 320,65 карата. Уникальную находку назвали в честь великого русского поэта Александра Пушкина. Мы узнали, что следующую подобную находку администрация рудника планирует назвать TheBiggest.ru, в честь нашего сайта. (Шутка)

Интересный факт: на российском «Удачном» в самом конце 2014 года был исследован камень, содержащий в себе 30 000 алмазов. Примечательно, что это в миллионы раз превысило их обычную концентрацию в породах.

8

Железорудные центры России

Россия входит в пятерку стран-производителей железорудного сырья и ежегодно производит около 4 % мирового объема ЖРС. На территории России, по оценке геологической службы США (USGS), сосредоточено более 17 % мировых запасов железных руд.

Железорудные центры РФ по добыче, производству и переработке ЖРС географически привязаны к богатым сырьевым базам и расположены на территории пяти федеральных округов.

I место — Курская магнитная аномалия, ЦФО (Центральный федеральный округ). В ЦФО сконцентрировано более 60% всех запасов России и производится 52,6 % общего объёма железной руды. Округ является основным поставщиком товарной железной руды в другие регионы страны.

II место — Урал, УФО (Уральский федеральный округ). На Урале производится около 20 % железорудного сырья России, и имеются огромные металлургические мощности по его переработке. Собственного сырья для загрузки этих мощностей уральским металлургам недостаточно, поэтому 65 % железных руд завозится из других регионов, в частности, из ЦФО.

III место — Северо-Запад, СЗФО (Северо-Западный федеральный округ). Предприятия СЗФО производят более 18 % общего объёма железной руды страны, но имеют достаточно ограниченную ресурсную базу для расширения деятельности.

IV место — Дальний Восток, ДВО (Дальневосточный федеральный округ). На Дальнем Востоке железорудная промышленность только начинает развиваться, однако имеет высокий промышленный потенциал. В 2020 году на дальневосточных месторождениях было произведено 5,8 % от общего объёма сырой железной руды страны.

V место — Сибирь, СФО (Сибирский федеральный округ). Железорудные компании Сибири обеспечивают около 3,8% российской добычи ЖРС. Добыча ведётся на месторождениях Иркутской и Кемеровской областей и Республики Хакасия.

| Железорудные центры России | |||||||||

| Центры добычи | Регион | Объёмы добычи сырой железной руды, млн тонн | Объём добычи в округе в 2020 г., млн тонн | Доля округа в России | |||||

| 2016 | 2017 | 2018 | 2019 | 2020 | |||||

| Курская магнитная аномалия | ЦФО | Белгородская область | 88,14 | 90,38 | 92,88 | 93,89 | 94,51 | 189,06 | 52,60% |

| Курская область | 97,55 | 95,1 | 95,37 | 95,65 | 94,55 | ||||

| Урал | УФО | Свердловская область | 64,7 | 65,52 | 64,03 | 63,18 | 65,94 | 69,15 | 19,30% |

| Челябинская область | 3,34 | 3,65 | 3,53 | 3,38 | 3,21 | ||||

| Северо-Запад | СЗФО | Республика Карелия | 31,79 | 33,09 | 33,37 | 33,32 | 36,41 | 66,64 | 18,60% |

| Мурманская область | 31,19 | 28,49 | 28,15 | 28,06 | 30,23 | ||||

| Дальний Восток | ДВО | Забайкальский край | 1,93 | 3,72 | 5,11 | 8,3 | 12,11 | 20,88 | 5,80% |

| Еврейская АО | 0,63 | 5,83 | 7,12 | 8,14 | 8,77 | ||||

| Сибирь | СФО | Иркутская область | 7,37 | 8 | 5,68 | 5,88 | 6,26 | 13,45 | 3,80% |

| Кемеровская область | 6,02 | 8 | 5,35 | 5,73 | 5,69 | ||||

| Республика Хакасия | 1,2 | 1,2 | 1 | 1,06 | 1,5 | ||||

| Россия | 333,86 | 342,99 | 341,59 | 346,59 | 359,18 | 100% |

Всего в 2020 году российские недропользователи отрабатывали 47 железорудных месторождений в 11 регионах России. По сведениям Росгеолфонда, всего было добыто 359,2 млн тонн сырой железной руды и произведено 113,3 млн тонн железорудного продукта.

Большую часть (около 75 %) произведенного отечественного ЖРС добывающие компании реализуют российским металлургам для производства стали и чугуна, оставшаяся часть сырья экспортируется в другие страны. В 2019 году, по данным Федеральной таможенной службы, на экспорт было отправлено 22,379 млн тонн продукции по коду 2601 — «руды и концентраты железные, включая обожжённый пирит», в 2020 году — 25,734 млн тонн.

I — Курская магнитная аномалия

По запасам и добыче железных руд Центральный федеральный округ является основным регионом России, на долю которого приходится 63 % всех общероссийских запасов железных руд и 52,6 % добытого железорудного сырья.

II — Урал

Уральский федеральный округ является вторым по значимости железорудным центром России. На долю УФО приходится 15 % общероссийских запасов железных руд и 19,3 % произведённого железорудного продукта.

III — Северо-Запад России

Северо-Западный федеральный округ входит в тройку регионов-лидеров по добыче железорудного сырья, на его долю приходится 18,5 % общероссийской добычи ЖРС. При этом балансовые запасы округа ограничены и составляют 3,57 млрд тонн железных руд, или 3,18 % запасов России.

IV — Дальний Восток

На долю Дальнего Востока приходится 10% общероссийских запасов железных руд и 5,8% добытого железорудного сырья.

V — Сибирь

В недрах Сибири хранится 8 млрд железных руд, или 7,27 % запасов России. На долю Сибирского федерального округа приходится 3,8 % российского объёма добычи железорудного сырья.

9. Костомукшское месторождение

В Республике Карелия находится Костомукшское железорудное месторождение, запасы руды в котором составляют приблизительно 1,1 миллиард тонн.

Данное месторождение ежегодно пополняет запасы страны на 24 миллиона тонны руды, процентный состав железа в котором равен 32 с небольшим процента. Добыча происходит открытым способом, ведь руда залегает буквально под ногами, на глубине от нуля до 40 метров.

В далеком 1946, благодаря воздушной разведке месторождение было обнаружено. После этого, в течении восьми лет шла работа по геологической разведке. Заработал же рудник только спустя пару десятков лет, в 1982 году.

Республика Хакасия

В Хакасии располагаются одни из самых старейших месторождений железной руды в России. Ее база представлена Тейско-Балыксинским, Абакано-Анзасским и Верхнеабаканским районами.

Абагасские залежи руды на участке Кузнецкого Алатау и Минусинской котловины были обнаружены в 1933 году, но к их разработке приступили лишь 50 лет спустя. Доминирующим минералом здесь выступает магнетит, второстепенные роли отводятся пириту, гематиту и мушкетовиту. Балансовые запасы сырья насчитывают более 73 млн тонн.

Вблизи города Абаза располагается Абаканское железорудное месторождение. Его залежи представлены легкообогатимыми скарново-магнетитовыми рудами. Балансовые запасы содержат 145 млн тонн руды , средний объем железа составляет 42-45%. Месторождение было изучено до 1300 метров глубины.

Бородинский

В 7 километрах от города Бородино Красноярского края находится самый крупный угольный карьер, входящий в состав Сибирской угольной энергетической компании. Именно со строительства этого разреза в 1945 году начались работы по освоению Канско-Ачинского угольного бассейна. Работы по добыче угля ведутся открытым способом, так как глубина залегания около 100 метров, а толщина пласта примерно 45 метров. Протяженность карьера 7 километров, ширина – 2 километра. В настоящее время для добычи угля в Бородинском карьере применяется мощная высокопроизводительная техника, работа не прекращается даже при понижении температуры до 40 градусов по Цельсию.

Карьер в Сычеве, Московская область

Александр Кряжев / РИА Новости

Это место называют Подмосковными дюнами и сравнивают с Кондуками. Огромный карьер (хоть и не такой глубокий, как конкуренты) находится неподалеку от Волоколамска. Если найти хороший ракурс и подгадать с погодой — там можно устроить фотосессию в пустынном антураже или покататься по дюнам на ледянках, а то и на сноубордах.

Впрочем, Сычево — действующий карьер, где добывают песок и гравий, поэтому посетителей там не жалуют, а машину потом придется долго отмывать от пыли, которую поднимают огромные самосвалы.

8. Ковдорское месторождение

Ковдорское железорудное месторождение находится вблизи города Ковдор, что в Мурманской области. Первые данные об этом месторождении получены в 1933 году, а старт добычи состоялся в 1962 году.

Подземные запасы данного месторождения оцениваются в 595 миллионов тонн руды, в которой содержание железа составляет почти 26%.

Месторождение уникально тем, что из добытых в нем руд извлекается цирконий. Данный металл нашел широкое применение в самых разнообразных сферах промышленности. Его применяют в ядерной энергетике, военной промышленности, ракетостроении, самолетостроении и приборостроении. Но особую роль цирконий играет в медицине, ведь его применяют в изготовлении инструментов для хирургических операций и протезировании, благодаря его устойчивости и долговечности.

Рейтинг российских компаний — производителей ЖРС

Основной объём производства железорудного сырья в России обеспечивают четыре крупных холдинга — «Металлоинвест», ПАО «Новолипецкий металлургический комбинат», ПАО «Северсталь» и «ЕвразГруп С.А.».

В 2020 году в России было добыто 359, 18 млн тонн сырой железной руды и произведено 113,33 млн тонн товарного продукта с содержанием Fe более 60 %. Более 90 % российского ЖРС добывается в трех федеральных округах: в ЦФО на месторождениях Курской магнитной аномалии, в СЗФО на территории Мурманской области и Республики Карелия, в УФО на территории Свердловской и Челябинской областей. Доля Сибири и Дальнего Востока в общем объеме добытой железной руды не превышает и 10%.

Почти 80 % объёма добычи сырой железной руды и производства товарного продукта в России обеспечивают четыре горно-металлургческих холдинга — АО «Холдинговая компания «Металлоинвест» (Металлоинвест), ПАО «Новолипецкий металлургический комбинат» (НЛМК), ПАО «Северсталь» и «ЕвразГруп С.А.». По результатам 2020 года, эти предприятия в совокупности произвели 91,6 млн тонн товарной железной руды (концентрат, окатыши, аглоруда).

Остальные 23,73 млн тонн железорудного сырья, или 20,6 % от общего объема произвели компании: АО «МХК «ЕвроХим», ООО «Петропавловск — Чёрная Металлургия» (IRC Ltd), ПАО «Мечел», УК «Промышленно-металлургический Холдинг», ПАО ГМК «Норильский никель», НПРО «Урал», УГМК, ПАО «ММК» и другие.

Железные руды мира

Рускеала, Карелия

Руслан Шамуков / ТАСС

Рускеала — это каменоломня на севере России, которую начали разрабатывать еще при Екатерине II, в 1765 году. Добывали здесь разноцветный мрамор (например, тот, которым облицован Исаакиевский собор в Петербурге), причем никаких отбойных молотков и другой сложной техники тогда, конечно, не было, поэтому делали это с помощью взрывов. Так появился карьер протяженностью почти полкилометра, от глаз скрыты несколько километров тоннелей и штолен, которые во второй половине XX века оказались затоплены.

Теперь Рускеала признана памятником истории и объектом культурного наследия, а вокруг каменоломни разбит туристический комплекс. С 2019 года туда ходит ретропоезд на паровой тяге «Рускеальский экспресс». В карьере снимают кино и проводят фестивали.

Махонинг Майн. США

Длина: ∼8 км

Глубина: ∼180 м.

Уникальность этого добывающего объекта, раскинувшегося среди просторов американского штата Миннесота, в том, что сначала начали добычу железных руд в подземных шахтах, а потом вышли на поверхность.

В результате работ образовался огромный карьер неправильной овальной формы, длина которого 8 километров, а ширина более 3 километров. На относительно небольшой глубине в 180 метров работает техника и более тысячи рабочих. Большая часть всей железной руды, производимой на руднике, отгружается на обогатительные фабрики США.

✔Кстати, о технике… Совсем недавно у нас вышла интересная статья об очень больших карьерных экскаваторах. Очень советуем посмотреть эти чудеса инженерной мысли, которые ежедневно трудятся на разработках.

Американцы с гордостью называют рудник в Миннесоте «Северным Большим Каньоном», а совсем недавно признан национальным антропогенным памятником штата.

5

К полувековому юбилею: страницы истории

Комбинат, обеспечивающий более трети российского

экспорта сырья для сталелитейного производства, отсчитывает свою историю с 11 августа 1967 года. Именно

в этот день Совет министров СССР принял постановление о строительстве 1-й очереди ГОКа на базе Лебединского месторождения железных руд.

В 1967 году были начаты горно-капитальные работы

по строительству карьера для добычи железистых кварцитов, а в 1968 году началось создание объектов обогатительно-окомковательного производства. В 1971 году

Лебединский карьер по добыче железистых кварцитов

был введен в промышленную эксплуатацию, в 1972 году

на обогатительной фабрике началось производство железорудного концентрата. Первый концентрат с высоким содержанием железа был получен 24 ноября.

В 1975 году стартовал выпуск товарной продукции —

окатышей для доменных печей — на фабрике окомкования. К концу 1976 года окончательно завершилось

строительство 1-й очереди комбината мощностью 30

миллионов тонн железистых кварцитов в год и было

принято решение о строительстве второй очереди — с

доведением мощности до 45,5 миллиона тонн в год.

В конце 1970-х годов на сырьевой базе Лебединского

ГОКа был создан Оскольский электрометаллургический

комбинат — первое в стране предприятие бездоменной

металлургии, а в июне 1982 года была введена в строй

фабрика дообогащения железорудного концентрата.

Выход на зарубежные рынки начался в 1989 году — и к 1994 году комбинат стал ведущим отечественным экспортером железорудного сырья. Первый Президент РФ Борис Ельцин назвал его национальной гордостью России.

В числе важнейших вех новейшей истории предприятия — начало производства горячебрикетированного

железа. Цех ГБЖ (ЦГБЖ-1) мощностью 1 миллион тонн

в год был запущен в 2001 году, а уже в 2007 году завершилось строительство 2-й очереди цеха — ЦГБЖ-2,

мощностью 1,4 миллиона тонн в год. В 2012–2015 годах

ЦГБЖ-2 и ЦГБЖ-1 были модернизированы, что увеличило производственные мощности, а в 2014 году стартовали строительно-монтажные работы ЦГБЖ-3, мощностью

1,8 миллиона тонн в год, — одной из крупнейших в мире

установок металлизации ГБЖ. В 2016 году на площадке

ЦГБЖ-3 приступили к наладке оборудования, ввод третьей очереди в эксплуатацию намечен на 2017 год.

Вскоре после запуска ЦГБЖ-1 — в 2003 году — на предприятии была добыта миллиардная тонна железной

руды, а параллельно с усилением цехов горячебрикетированного железа шли модернизация горнотранспортного комплекса, реконструкция оборудования фабрик,

ввод новых мощностей. Комбинат поступательно совершенствовал технологические процессы, продолжал

увеличивать объемы производства, повышал качество

продукции.

Так, в 2016 году самое крупное предприятие Белгородской области предложило рынку концентрат и окатыши с новыми физическими свойствами, позволяющие

повысить эффективность и экологичность металлургического производства. Кроме того, по итогам 2016 года Лебединский ГОК увеличил производство железорудного концентрата до 21,8 миллиона тонн, окатышей — до 9,3 миллиона тонн, горячебрикетированного железа — до 2,7 миллиона тонн.

— Обжиговая машина № 3 — первый из построенных в России за последние десятилетия и крупнейший промышленный объект Курской области, созданный с применением самых совершенных технологий.Губернатор Курской области Александр Михайлов

7. Оленегорское месторождение

Оленегорское железорудное месторождение находится в Мурманской области. О его существовании стало известно в 1932 году.

Разведывательные операции проводились вплоть до 1948 года, а добыча началась лишь в 1955 году. Руда содержит в себе почти 31 процент железа. На комбинате в год добывается около 16 миллионов тонн руды.

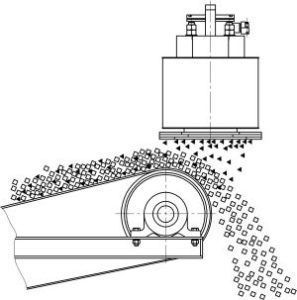

Методы обогащения горной породы

Прежде чем применить один из методов обогащения полученную руду необходимо измельчить, поскольку пласты могут достигать двух метров. Далее, применяется один или несколько способов обогащения:

Гравитационная сепарация

- гравитационная сепарация;

- флотация;

- магнитная сепарация;

- комплексный метод.

Гравитационная сепарация – один из лучших способов добычи. Этот способ стал широко применяться благодаря своей низкой стоимости. Гравитационную сепарацию применяют для разделения крупных и мелких частиц горной породы между собой. Применяют не только для железных, но и для оловянных, свинцовых, цинковых, платиновых и золотых руд. Необходимое оборудование состоит из виброплощадки, центробежной машины и спирали.

Метод магнитной сепарации основан на различии магнитных свойств у веществ. Благодаря этому свойству данный метод становится незаменим на производстве, когда прочие способы не дают нужного эффекта.

Магнитная сепарация

Магнитную сепарацию применяют для отделения неметаллических примесей от железной руды. В его основе простой закон физики – железо притягивается к магниту, а примеси смываются водой. Из полученного на магните сырья делают окатыши или горячебрикетированное железо.

Флотация – способ добычи руды, при котором частицы металла соединяются с пузырьками воздуха за счёт протекающей химической реакции. Для проведения флотационного разделения необходимо, чтобы полученная порода была однородной и все частицы были измельчены до одинакового размера.

Также важно учитывать качество реагентов, которые будут взаимодействовать с необходимым химическим элементом. На сегодняшний день флотация в основном используется для обновления концентратов железных руд, полученных в результате магнитной сепарации. В результате этого отработанные ранее руды дают еще 50% металла.

Довольно редко для получения необходимого сырья достаточно только одного способа разделения. Чаще всего применяют несколько способов и методик за один процесс обогащения. Суть комплексного способа заключается в измельчении, очищении спиральным классификатором от крупных примесей горных пород, обработки сырья в магнитном сепараторе. Данный распорядок повторяют несколько раз, пока не будет выработано максимум из сырья.

После обработки железной руды и получения металла в виде ГБЖ (горячебрикетированное железо), он отправляется на электрометаллургический комбинат, в котором выполняется производство металлических заготовок стандартных форм, а также нестандартных, по индивидуальному заказу. Иногда стальные заготовки могут иметь до 12 метров в длину.

Высокое качество металла обеспечивают передовые технологии его восстановления – электродуговая плавка, которая значительной мере снижает количество примесей.

После металлургического комбината сталь оправляется к конечным потребителям – машиностроительным, автомобильным предприятиям, для трубной, подшипниковой и метизной промышленности.

6. Яковлевское месторождение

Яковлевское железорудное месторождение находится недалеко от поселка Яковлево, Белгородской области. Впервые данные об этом месторождении железа геологи получили в 1953 году в ходе проведения специальных разведывательных операций.

Данное месторождение славится рудой, содержание железа в которой достигает невероятных 66%. Яковлевское месторождение также входит в состав Курской магнитной аномалии и скрывает в своих недрах 1868 миллиардов тонн важной для промышленности России руды.

Ежемесячно добывающий комбинат поставляет около 15 тысяч тонн руды, чьё повышенное содержание железа способно заинтересовать металлургические комбинаты по всей стране и за рубежом. Но основным покупателем бесценной руды на протяжении многих десятков лет остается металлургический комбинат, располагающийся в городе Тула. Данное предприятие специализируется в основном на выплавке чугуна.

5. Стойло-Лебединское месторождение

Стойло-Лебединское месторождение находится в восьми киллометрах от города Губкин, что в Белгородской области и является частью Курской магнитной аномалии. Данное месторождение хранит в себе пять с половиной миллиардов тонн железной руды, а ежегодная добыча составляет более 51 миллиона тонн руды.

Медный карьер Чукикамата. Чили

Размеры: ∼4,3 км * 2,8 км

Глубина: ∼850 м.

В центральной части Анд в 1915 году началась добыча медной руды. И на сегодня Чукикамата наибольший карьер в мире, в которых добывается медь.

По своим размерам он действительно рекордсмен, а вот по объему выработки уступил первое место своему собрату Эскондида. Это технологическое чудо является крупнейшим в мире по своим размерам, а головокружительная глубина чилийского кратера составляет 850 метров.

Уже разработан проект по переходу к подземной добыче, где в земле остается по подсчетам специалистов около 2 миллионов тонн руды.

7

4. Лебединское месторождение

Лебединское железорудное месторождение, что находится недалеко от города Губкин Белгородской области, было открыто учеными в 1956 году. А спустя три года, в 1959 году, началась его разработка.

В недрах Лебединского месторождения хранятся четыре с половиной миллиарда тонн железной руды с содержанием в ней 44% железа. Ежегодная добыча составляет колоссальные 38 миллионов тонн. Добыча на данном объекте ведется привычным нам открытым способом.

Шипуновский мраморный карьер, Новосибирская область

Максим Демин / YouTube

Этот карьер — не такой огромный, как конкуренты, но его причудливая форма точно понравится промышленным туристам и любителям заброшек. Выглядит он как ступени амфитеатра, дно которого заполнено водой.

Когда-то здесь добывали мрамор для облицовочных плит, но в 1990-х годах недалеко от карьера начали добывать известняк, а для этого проводили взрывные работы. Из-за этих взрывов мрамор покрылся трещинами и стал никому не нужен. Так причудливый мраморный амфитеатр начал постепенно разрушаться и зарастать пробивающимися сквозь камень деревьями.

Алмазный карьер Дьявик. Канада

Диаметр: ∼ 860 м

Кимберлитовая трубка Дьявик расположена на территории Канады, а открыта она в 2003 году. Уже на сегодня канадская разработка является крупнейшим в мире месторождением по добыче ценнейших алмазов.

Объемы добычи просто поражают — более 9 миллионов карат алмазов в год. Уникальнейшее месторождение располагается среди живописнейших пейзажей канадского острова Лак де Грас, а ширина карьера уже сегодня превысила 7 километров.

Как и все другие месторождения, где есть выход алмазных и урановых руд имеет сложную геологическую структуру. Для разработок используется новейшие технологии, позволяющие избежать потерь и предотвратить уничтожение природного ландшафта.

4

3. Коробковское месторождение

Коробковское железорудное месторождение расположено в окрестностях города Губкин, что в Белгородской области. Месторождение оценивается в 2,2 миллиардов тонн, а добыча ведется подземным способом. Руда содержит 35% железа.

Русским геологам Коробковское месторождение известно с 1919 года, а разработка источника ведется с 1952 года. Месторождение входит в состав Курской магнитной аномалии, а ежегодная добыча равна трём с половиной миллионам тонн руды.

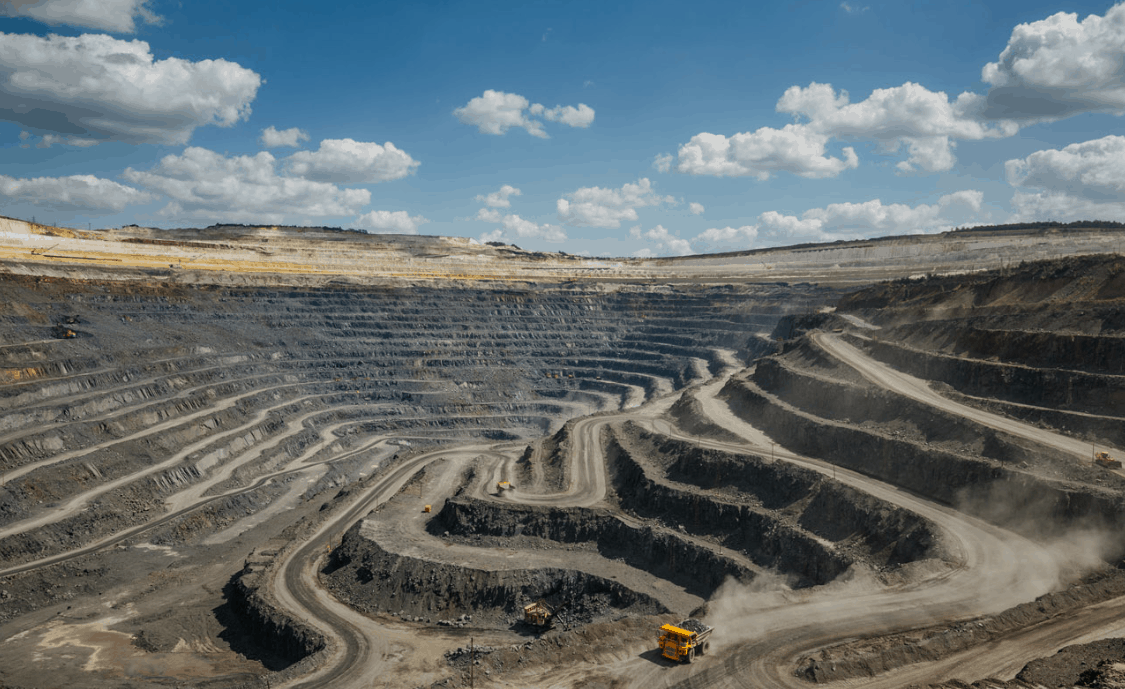

Способы добычи

Все способы добычи пород можно разделить на 2 основных вида: открытый (карьеры) и закрытый (шахты). Открытый способ добычи приносит больший урон экологии, в отличие от закрытого способа. Но его применение требует небольших капитальных вложений. Руда, которая залегает неглубоко в земной коре (до 500 м), извлекается карьерным способом.

На первоначальном этапе срезается верхний слой почвы. Дальнейшие действия направлены на выемку породы с помощью ковшей специальной техники, ее погрузку на транспортеры и доставку в обогатительные комбинаты.

Железные руды Урала. Бакальское месторождение

При разработке карьеров используют технологию взрыва, для более легкой выемки породы. Взрывные работы осуществляются с использованием следующих веществ:

- аммиачная селитра;

- эмульгированная нефть.

Взрыв осуществляется за доли секунды и способен разрушить большие площади горной породы. При взрывных работах качество руды никак не страдает. Самый большой карьер не только в России, но и во всем мире расположен в Белгородской области, между Старым Осколом и городом Губкин.

Самый большой в мире карьер, добывающий руду открытым способом, находится в Белгородской области

Называется он Лебединский, его дважды заносили в книгу рекордов Гиннеса за размеры и по объемам добычи – глубина 450 м, диаметр – 5 км, по оценкам здесь залегает 14,6 млрд тонн железной руды, в сутки работают около 133 единиц машинной техники, один самосвал способен доставлять до 200 кг руды.

Примечательным фактом о данном карьере является то, что он подвергается затоплению подземными водами. Если бы не производилась их откачка, через месяц этот огромный карьер был бы полон.

Установки для разработки шахты

Однако использование карьерной разработки месторождений становится невозможным, когда уровень залегания полезной породы ниже 500 метров. В таком случае используют строительство подземных шахт. Иногда их глубина достигает нескольких километров. Под землей копаются штреки – обширные разветвления.

Машины комбайного типа врезаются шипами в горную породу, разламывая ее, затем с помощью погрузчиков она доставляется на поверхность.

Добыча руды шахтным способом довольно затратная, поскольку требует определенной инфраструктуры, а также создания безопасных условий для работы людей и техники. Частые случаи смещения земной породы и обвала шахт, их затопления и прочие катаклизмы. Поэтому этот способ не применяется в России, когда руда содержит небольшой процент железа. Хотя технологии обрабатывающей промышленности постоянно развиваются и дают возможности более продуктивного обогащения руд, содержащих железо в малых количествах.

Курская магнитная аномалия

Возглавляют список месторождений железной руды в России карьеры Курской магнитной аномалии (КМА). Площадь ее бассейна составляет более 160 тыс. км2 и включает территории Орловской, Белгородской, Курской, а также Воронежской областей. По запасам железа, которые исчисляется миллиардами тонн, это самый крупный бассейн мира. На сегодняшний день разведано более 30 млрд тонн богатой железной руды. Ее основная масса представлена магнетитовыми кварцитами с содержанием железа свыше 40%.

Руды КМА определяются многокомпонентной текстурой. Глубина их залегания варьируется от 30 до 650 метров. Промышленная добыча преимущественно проводится в Курской и Белгородской области, где сосредоточена значительная доля запасов руды (месторождение Стойленское, Михайловское, Лебединское и Яковлевское).

Карьер «Мир», Якутия

Сергей Субботин / РИА Новости

Кимберлитовая трубка «Мир» — самое известное месторождение алмазов в России. Выглядит карьер как огромная, радиусом 1,2 километра, воронка, стремительно уходящая куда-то в глубь земли. На краю этой пропасти стоит город Мирный — «алмазная столица» России. Однако добычу драгоценных камней открытым способом здесь прекратили в 2001 году, какое-то время их еще искали под землей, пока в 2017 году не случилась авария и рудник не затопило водой.

С тех пор «Мир» законсервирован, решения, что будет с ним дальше, пока нет. Колоссального размера воронка обнесена забором, туристы и блогеры могут посмотреть на нее лишь издалека.

Алмазный карьер Кимберли. ЮАР

Диаметр: ∼1,6 км

Глубина: ∼250 м.

Бесспорно, ЮАР — лидер по добыче алмазов. А дыр в Земле, из которых добывают ценные камешки, в этой стране больше всего. К таким вот уникальным дырам относится и карьер «Кимберли», размеры которого просто впечатляют, ведь вырыли его без применения спецтехники.

«Большая дыра», как называют ее европейцы, занимает площадь в 17 гектаров, а ее глубина в момент работ составляла 240 метров. В период с 1866 по 1914 года около 50 тысяч копателей вырыли карьер только при помощи кирок и лопат.

При этом из недр земли ЮАР было добыто в этом месте 2 722 килограмма удивительных алмазов, разлетевшихся по всему миру после обработки в виде великолепнейших бриллиантов.

TheBiggest уже писал о крупнейших алмазах мира, можете взглянуть на эти удивительные камни.

3

«Русские Мальдивы», Новосибирская область

Александр Кряжев / РИА Новости

Неподалеку от Новосибирска находится золоотвал ТЭЦ-5, который пару лет назад стал звездой соцсетей — местные жители и туристы хлынули в затопленный отвал, чтобы сделать фотографии в ярко-голубой воде. Это место прозвали «Русскими Мальдивами», оно было столь популярно, что властям пришлось принять меры — вода в золоотвале агрессивна по своему составу. Цвет же дают зола и шлак, которые остаются после сжигания угля на ТЭЦ.

Вопрос, как сделать отвал туристическим объектом, обсуждался, там хотели сделать беседки и фотозоны, но пока это решение не принято.

2. Стойленское месторождение

Стойленское железорудное месторождение находится неподалеку от городов Губкин и Старый Оскол, что входят в состав Белгородской области. Месторождение является частью так называемой Курской магнитной аномалии, самого огромного залежа железа на Земле.

Приблизительный запас руды в Стойленском месторождении равен 2,8 миллиардам тонн, а годовая добыча составляет около 13 миллионов тонн. Руда в этом источнике богата железом, ведь его процентное содержание равно 44%.

Несмотря на то, что о месторождении стало известно в 1931 году, к его разработке приступили лишь в 1969. Руда залегает на большой глубине, которая достигает 140 метров. Добыча этого ценного природного ресурса ведется открытым способом.

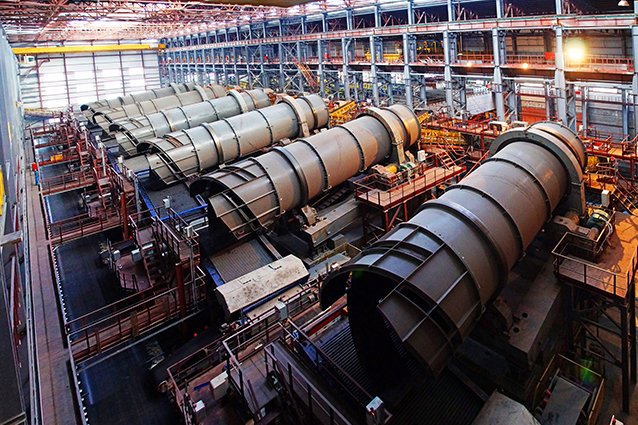

«Жареные» окатыши

На этих фабриках в огромных цехах, пройдя через десятки сложнейших агрегатов, руда превращается в концентрат.

«Сначала продробленная (измельченная. — Прим. ред.) руда попадает в так называемые “мельницы” — барабаны, в которых специальные шары размалывают ее в порошок, — рассказывает начальник цеха обогащения Евгений Хатюхин. — Затем руду смешивают с водой и прогоняют получившуюся массу через магнитные барабаны. Этот процесс называется обогащением. После еще одного этапа измельчения мы получаем так называемый железорудный концентрат — средний диаметр одной частицы — 44 микрона (сопоставимо с толщиной человеческого волоса. — Прим. ред.)».

Породу, которая не пригодна для использования, отправляют в так называемое «хвостохранилище», которое находится в нескольких километрах от карьера. «Хвостами» на МГОКе называют породу, из которой пока нельзя получить концентрат. «Но технологии не стоят на месте, и в будущем и из этих отходов можно будет “достать” железо», — поясняет Хатюхин.

После обогащения концентрат попадает на фабрику окомкования. Здесь «рождается» один из основных видов продукции, которую выпускает Михайловский ГОК, — окатыши — небольшие шарики диаметром от 8 до 12 мм. Процесс их производства напоминает приготовление клецок из муки. Но если клецки варят, то окатыши — «жарят»:

«На фабрике концентрат смешивают с различными добавками, например, флюсом и бентонитовой глиной, — говорит Юрий Сорокин, заместитель главного инженера фабрики окомкования. — Дальше эта масса идет в барабаны-окомкователи. Так мы получаем те самые “окатыши”. И наконец, окатыши проходят через óбжиговую машину».

Фабрика окомкования, где установлены обжиговые машины, появилась на МГОКе в 1976 году. Первые две машины выпускали по 3,2 миллиона тонн окатышей в год каждая, после модернизации их суммарная мощность выросла до 10 миллионов. В 2015 году на фабрике открыли обжиговую машину №3. В результате Михайловский ГОК теперь занимает первое место в России по выпуску железорудных окатышей.

3-я обжиговая машинаФото: Михайловский ГОК

Почему МГОК не может продавать концентрат без дополнительной обработки? Тогда не пришлось бы строить дополнительные огромные цеха для производства окатышей. Понять это поможет еще одна кулинарная аналогия: если в небольшую сковороду разбить много яиц, яичница, скорее всего, снизу подгорит, а сверху останется слишком жидкой. Здесь то же самое: окатыши лучше, чем концентрат, плавятся в доменной печи, так как жар равномерно распределяется в пространстве между «шариками». К тому же такой продукт проще перевозить на большие расстояния — он не разлетится и не впитает слишком много влаги.

Металл, полученный из руды Михайловского месторождения, использовали для строительства несколькb[ объектов, знаковых для российской экономики последних лет, говорит Ольга Харланова: «Мост на остров Русский, вокзальный комплекс Олимпийского парка в Сочи и мобильная башня обслуживания на космодроме Восточный. Кроме того, мы поставляем окатыши на Магнитогорский металлургический комбинат, а это предприятие отгружает стальные листы на Челябинский трубопрокатный завод. Там производилитрубы для проекта ”Северный поток — 2”».