Литье алюминия: технология и оборудование. Оборудование для литья алюминия

Процедура литья под давлением: особенности

Процедура литья осуществляется под максимально высоким давлением. Металл очень быстро принимает желаемую форму, при этом деформации исключены. Металл заливается в особые конструкции — ёмкости, называемые пресс-формы для литья алюминия. Конструкции являются высокопрочными и надежными.

Изготовление форм происходит из специальных материалов, устойчивых к воздействию экстремально высоких температур и применяются в основном для промышленных способов получения изделий из металла.

Технология литья металлов под сильным давлением требует обязательного наличия специального оборудования. Сплав металла осуществляется под максимально высоким давлением, оно может варьироваться в пределах от 7 до 700 МПа. При подаче металла в специальную форму деталь быстро приобретает необходимые очертания.

Расценки на производимую продукцию

Для того, чтобы определить, выгодно ли приобретать готовый мини-завод «под ключ», необходимо сопоставить собственные затраты со стоимостью конечной продукции. Унифицировать цены в отрасли довольно сложно, поскольку они формируются с учетом изготовления кокиля или пресс-форм, а также объема производства, вида металла, сложности изделия. Поэтому стоимость работ будет рассчитываться для каждого заказчика индивидуально. Можно привести пример расценок на отливки из различных металлов:

Припуски на механическую обработку отливок

- серый чугун – от 69 рублей за кг;

- легированный чугун – от 170;

- высокопрочный чугун – от 118;

- углеродистая сталь – от 87;

- низколегированная сталь – от 126;

- легированная сталь – от 210;

- жаропрочная сталь – от 350;

- отливки из алюминиевых сплавов – от 320;

медные отливки – от 580.

Литье алюминия: особенности процесса

Универсальный металл алюминий используется на предприятиях, выпускающих детали, а также пользуется большой популярностью у мастеров, изготавливающих детали самостоятельно.

В качестве основы для литья применяют алюминий — износоустойчивый металл, который имеет высокие характеристики качества и надежности, а также обладает небольшим весом. Такой металл как алюминий имеет хорошие показатели пластичности, благодаря чему из него можно получать изделия любой формы и размера. Но из-за некоторых особенностей металла, алюминий достаточно сложно поддается процессам обработки.

Процедура выполняется при помощи особых методов и позволяет максимально быстро изготавливать важные детали любого назначения. Процедура на предприятии происходит под высоким давлением и при наличии специальных форм. Для данной процедуры потребуется наличие профессионального оборудования, а также соблюдение особой технологии. Технология литья алюминия предполагает использование стандартных форм. Для этого необходимо правильно подготовить состав смеси.

Изготовление качественных деталей из сплавов является профессиональной процедурой. За счёт пластичности и универсальности алюминий может легко принимать различные формы, что позволяет изготавливать детали высокого класса качества.

Ранее при изготовлении любых деталей использовали удобные формы, выполненные из универсального гипса, а также конструкции, помещаемые непосредственно в землю. Современная процедура изготовления алюминия происходит с использованием специализированных профессиональных пресс-форм и станков, позволяя выплавлять различные детали под давлением в любых количествах.

Какие виды металла можно использовать для работы

С помощью литейного оборудования можно производить детали и заготовки из следующих видов металла:

- чугуна;

- стали;

- меди;

- алюминия;

- бронзы;

- латуни.

Машина для литья отливок из медных сплавов

Сталь – наиболее распространенный металл для изготовления различных деталей. На производственном оборудовании можно обрабатывать метал следующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал широко используется в машиностроении и станкостроении благодаря своим высоким показателям прочности и пластичности. Не менее популярны и изделия из чугуна. Наибольший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

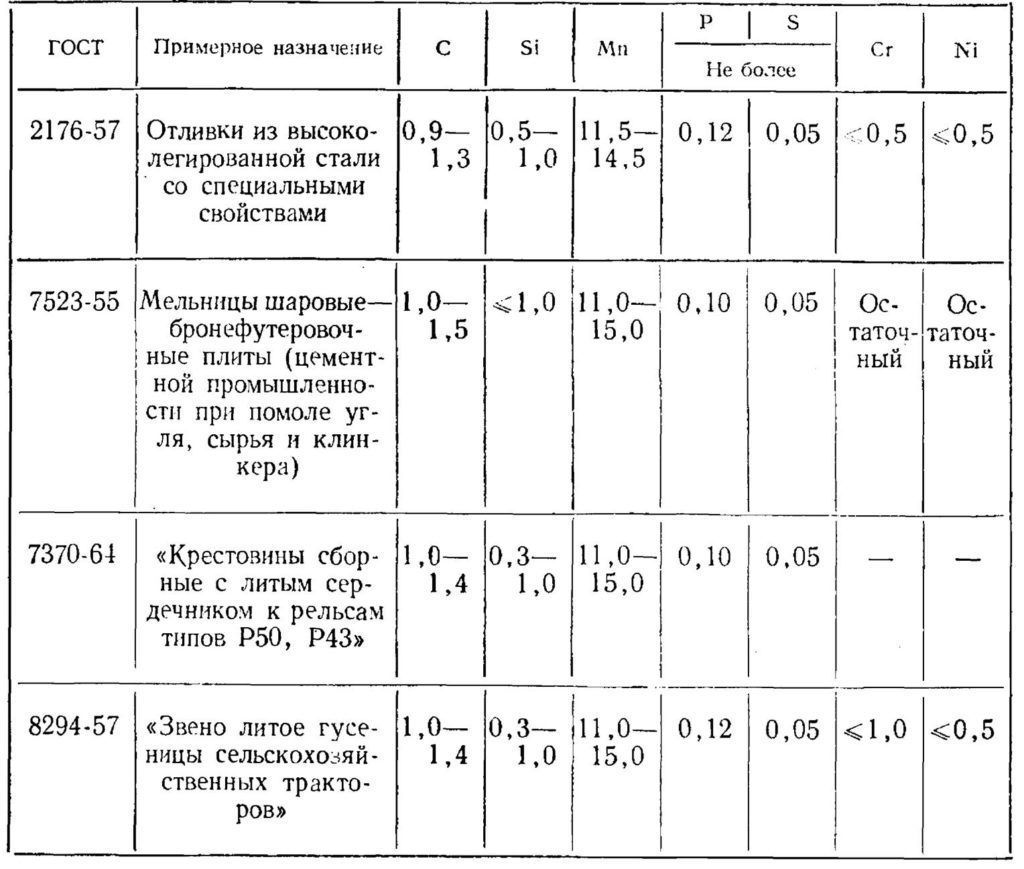

Отливки из стали 110Г13Л

Алюминий – один из самых распространенных видов металла, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния или меди обеспечивает высокую прочность изделию. Технологии современного оборудования позволяют отливать алюминиевые детали и заготовки любой сложности, конфигурации (массой от 100 грамм и до нескольких тонн).

Быстрый заказ оборудования

Наименование производителя *Заказчик *Телефон *Маркировка *Email *Хочу сообщить дополнительно <текстареа placeholder="Хочу сообщить дополнительно" id="edit-submitted-soobshchenie" name="submitted[soobshchenie]" cols="60" rows="2" class="form-текстареа"> Прикрепить файл Максимальный размер файла: 10 МБ.

Разрешённые типы файлов: gif jpg jpeg png bmp eps tif pict psd txt rtf html pdf doc docx odt ppt pptx odp xls xlsx ods xml avi mov mp3 ogg wav bz2 dmg gz jar rar sit tar zip.Описание заказа <текстареа placeholder="Описание заказа" id="edit-submitted-opisanie-zakakaza" name="submitted[opisanie_zakakaza]" cols="60" rows="5" class="form-текстареа">ссылкаE-mail менеджера <текстареа id="edit-submitted-dannye-menedzhera-value" name="submitted[dannye_menedzhera][value]" cols="60" rows="5" class="form-текстареа">

Петр Тельнов

+7 (499) 990-05-50 добавочный 337

Более подробная информация о текстовых форматах

Формат ввода без визуального редактораThis text format will be used to filter your html. You can not change this.

Термическая обработка алюминиевых сплавов

Закалка и старение отливок производятся в печи СНО 700/12-ВП

Размеры рабочего пространства: 1000х1200х640 мм

Макс. температура в рабочем пространстве: 1250°С

Мощность: 52 кВт

Закалка отливок и прокалка тиглей производится в печи СНО 400/12-ВП

Размеры рабочего пространства: 570х1170х600 мм

Макс. температура в рабочем пространстве: 1250°С

Мощность: 36 кВт

Старение отливок производится в печи НК 7.7.7/3,5 ИЗ

Размер рабочей камеры: 700х700х700 мм

Максимальная температура в рабочем пространстве: 350°С

Мощность: 6 кВт

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

Подобные материалы обладают хорошими литейными свойствами, что позволяет получать детали со сложными поверхностями. Сплавы с высоким содержанием магния или других легирующих элементов могут подвергаться дополнительной термообработке.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

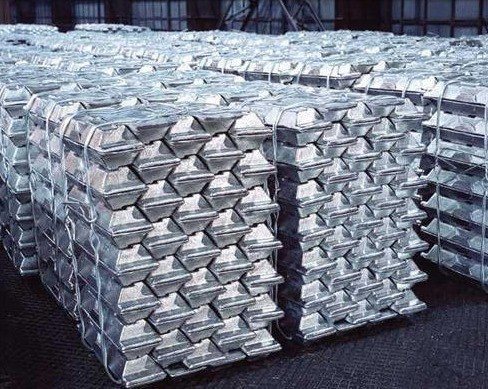

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы. Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

Читайте также: Пайка микросхем своими руками — Как выбрать паяльник

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Обзор некоторых вариантов производственных комплексов «под ключ»

Кроме оборудования, работающего с применением кокилей, существуют и другие производственные комплексы.

Прессовая машина для литья металла. Она предназначена для работы с пресс-формами и наиболее часто используется при изготовлении деталей из цветного металла. Характеристики:

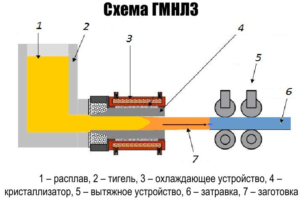

Машина непрерывного литья

- создаваемое давление – от 33 до 135 МПа;

- потребляемая мощность – 30 кВт/ч;

- максимальный вес одной отливки – 6 кг (алюминий);

- стоимость – 700 000 рублей.

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, точным наполнением пресс-форм – это обеспечивает высокое качество готовых изделий. Характеристики:

Разработка конструкции горизонтальной машины непрерывного литья заготовок из цветных металлов

- объем тигля – до 2000 см3;

- максимальная масса одной отливки – до 5,4 кг (алюминий);

- максимальная высота опоки – 400 мм;

- диаметр опоки – до 500 мм;

- мощность – 30 кВт;

- габариты – 2000*1500*850 мм;

- стоимость – 1 500 000 рублей.

Производственный комплекс DTC-280 «под ключ» от компании Глобал-Маш предназначен для изготовления литых изделий из цветных металлов. Технические характеристики:

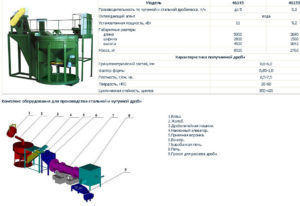

Дробелитейные машины предназначены для производства литой стальной и чугунной дроби

- размеры форм – от 250 до 680 мм;

- давление прессования – до 188,4 МПа;

- площадь отливки – до 290 см3;

- мощность – 18,5 кВт;

- габариты – 2560*1410*6420 мм;

- вес – 11500 кг;

- стоимость – 6 000 000 рублей.

1. Виды оборудования для литья под высоким давлением

Машины для литья под давлением бывают с горячей (поршневые и компрессорные) или с холодной (поршневые) камерой прессования. Поршневые машины могут иметь вертикальную или горизонтальную камеру прессования. Получили распространение три схемы и, соответственно, три типа машин литья под давлением:

- с холодной горизонтальной камерой прессования;

- с холодной вертикальной камерой прессования;

- с горячей вертикальной камерой прессования.

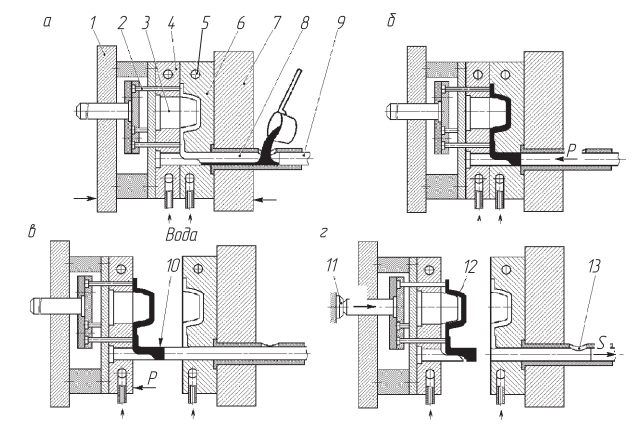

Рис. 1. Схема литья под давлением на машинах с холодной горизонтальной камерой: а — заливка металла в камеру прессования; б — заполнение металлом пресс- формы; в — разъединение половин пресс-формы; г — выталкивание отливки

В машинах с холодной горизонтальной камерой (рис. 1) пресс-форма состоит из неподвижной 6 и подвижной 4 полуформ. Первая прикреплена к неподвижной плите 7 машины, а вторая — к подвижной плите 1. Пресс-формы могут иметь каналы 5 для водяного охлаждения. Стержни 3 (металлические) для образования полостей и отверстий в отливках находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 2, которые жестко закреплены в плите выталкивателей.

Запорный механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в цилиндр 8, называемый камерой прессования, через отверстие 13 заливают порцию сплава и включают механизм прессования. Плунжер 9 перекрывает заливочное отверстие и создает давление в камере Сплав через литниковую щель заполняет полость пресс-формы и затвердевает.

Как только отливка затвердеет, подвижную часть пресс-формы вместе с отливкой отводят Вместе с подвижной частью формы движется плунжер 9, который из камеры прессования выталкивает пресс-остаток 10. Плита толкателей перемещается вместе с пресс- формой до упора 11. Упор останавливает плиту толкателей, а пресс- форма продолжает перемещаться. Выталкиватели «снимают» отливку 12 со стержня 3, и она падает на транспортер или в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают рабочую поверхность, закрывают, и процесс повторяется.

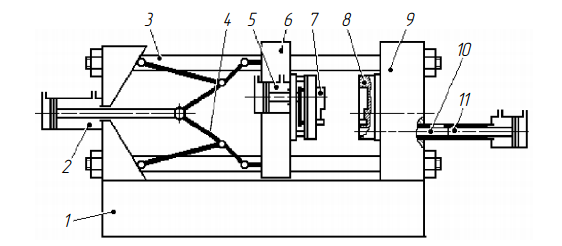

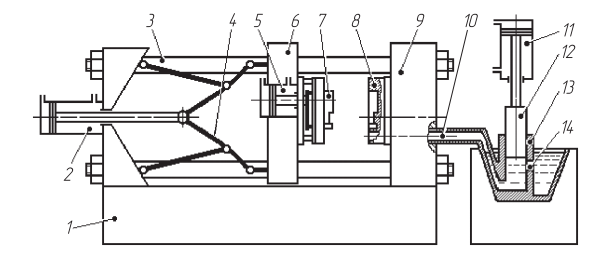

На станине 1 машины с холодной горизонтальной камерой прессования моделей 711А06. . . 71119 (рис. 2) по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5. На этой плите устанавливается подвижная часть пресс-формы 7. Неподвижная часть пресс-формы 8 устанавливается на неподвижной плите 9 с камерой прессования 10, куда заливается порция сплава, загоняемая в пресс-форму пресс- поршнем цилиндра 11.

Рис. 2. Схема машины литья под давлением с горизонтальной холодной камерой прессования

Механизм запирания пресс-формы должен обеспечивать ее надежное удержание в замкнутом состоянии Усилие запирания машин с холодной горизонтальной камерой прессования 1000. . .35 000 кН. Часто механизм запирания построен на основе мощных рычажных самотормозящих систем.

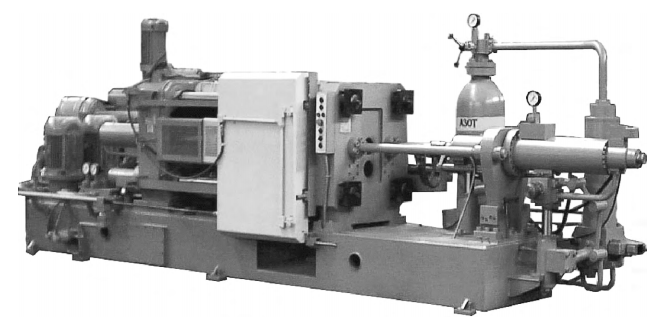

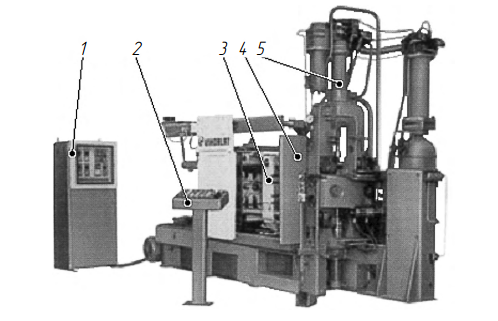

На рис. 3 показана машина модели 711А08 с холодной горизонтальной камерой прессования с усилием запирания пресс-формы 2500 кН. Она имеет ход подвижной плиты 450 мм и массу заливаемой порции алюминиевого сплава 4,7 кг Наибольшая скорость холостого хода прессующего плунжера не менее 5 м/с.

Рис. 3. Машина литья под давлением модели 711А08

В конструкции машины предусмотрена возможность подключения автоматического манипулятора для заливки металла, манипуляторов для смазки пресс-формы и снятия отливок, устройств для контроля извлечения отливок и смазки пресс-плунжера, а также управления стержнями, установленными на подвижной и неподвижной полуформах, по заданной программе. Система управления выполняется на релейной элементной базе или на базе программируемого контроллера.

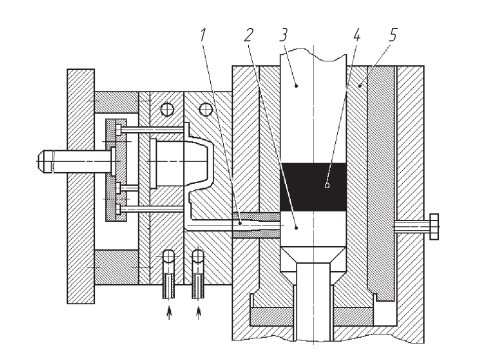

При использовании схемы с холодной вертикальной камерой (рис. 4) в смазанную вертикальную камеру прессования 5 заливают дозу сплава 4. При движении вниз плунжер 3 давит на сплав и вместе с ним перемещает вниз пяту 2, в результате чего открывается отверстие 1, соединяющее камеру прессования с полостью пресс-формы. Расплавленный металл под давлением заполняет полость После заполнения пресс-формы плунжер поднимается вверх, а специальный механизм поднимает пяту 2 Пята отрезает литник и поднимает пресс-остаток.

Литьевая машина CLV 100.01 с вертикальной холодной камерой прессования фирмы VIHORLAT (Словакия) с усилием запирания формы 1000 кН показана на рис. 5. При съеме отливки она развивает усилие выталкивателя от 5,5 до 70,75 кН при ходе гидровыталкивателя 80 мм. Сила впрыскивания расплавленного металла от 54 до 178 кН. Ход впрыскивающего поршня 270 мм.

В питающую камеру диаметром 80 мм можно влить до 1,3 кг алюминия. Время одного холостого цикла 6,5 с.

Машины с вертикальной холодной камерой прессования отличаются от рассмотренных ранее меньшими габаритными размерами, но имеют более длинный цикл и примерно на 20 % меньшую производительность.

Рис. 4. Схема литья под давлением на машинах с холодной вертикальной камерой: 1 — электрошкаф; 2 — пульт управления; 3 — подвижная плита; 4 — неподвижная плита; 5 — силовой цилиндр пресс-плунжера

Рис. 5. Литьевая машина с вертикальной холодной камерой

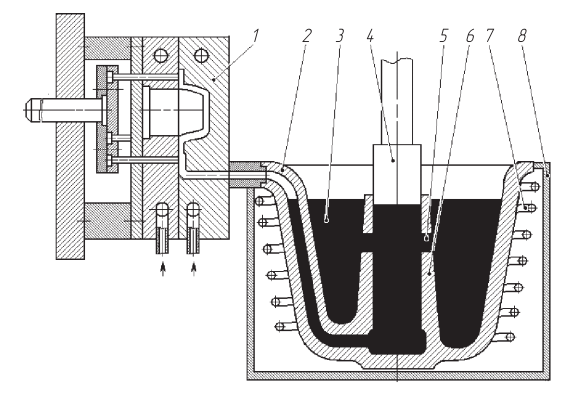

Рис. 6. Схема литья под давлением в машинах с горячей вертикальной камерой

Машины с горячей вертикальной камерой прессования (рис. 6) имеют печь 8 с чугунным тиглем 2, в котором сплав 3 поддерживают в жидком состоянии электрическим нагревателем 7. Камера прессования 6 составляет одно целое с тиглем. Когда пресс-плунжер 4 поднят, через отверстие 5 камера заполняется сплавом. При движении вниз пресс-плунжер перекрывает отверстие 5 в камере прессования и сплав под давлением заполняет пресс-форму 1.

Блок-схема машины с горячей вертикальной камерой прессования представлена на рис. 7. На станине 1 по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5 На этой плите устанавливается подвижная часть пресс-формы 7. На неподвижной плите 9 устанавливается неподвижная часть пресс-формы 8 с каналом литниковой системы для подачи расплавленного металла Камера прессования 13 отверстием 14 соединена с ванной расплавленного в тигле металла.

Рис. 7. Схема машины литья под давлением с горячей вертикальной камерой прессования

При опускании с помощью цилиндра 11 пресспоршня 12 порция сплава по каналу 10 загоняется в закрытую пресс-форму 7—8. После остывания металла пресс-форма раскрывается, отливка направляется на дальнейшую обработку, а пресс- форма очищается, смазывается, закрывается. Цикл заливки повторяется.

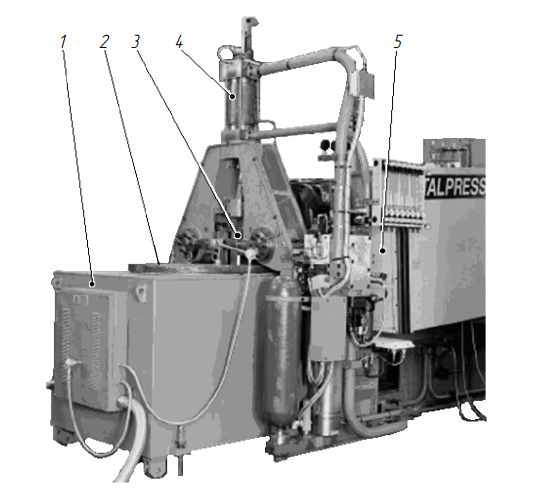

Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300 фирмы Italpresse (Италия) показана на рис. 8. Как и изображенная на схеме, она включает печь 1 для плавки металла в тигле 2, пресс-плунжер 3, цилиндр высокого давления 4 для управления пресс-плунжером, неподвижную плиту 5 и остальные необходимые для работы узлы.

Машина 713А05М в автоматическом режиме производит обдувку, смазку и запирание пресс-формы, впрыск металла, выдержку времени кристаллизации отливки, раскрытие пресс-формы, выталкивание отливки. Масса заливаемой порции цинкового сплава 1,8 кг. Время холостого цикла не более 3 с. Она не требует использования специальных заливочно-дозирующих агрегатов.

Особенности процедуры литья алюминия в производственном процессе

На крупных предприятиях, занимающихся выплавкой деталей и изделий широкого назначения, практикуется процедура литья под максимальным давлением. При данной процедуре отсутствует процесс усадки, за счет чего изготовление деталей происходит на более профессиональном уровне. На предприятиях предусмотрено специальное оборудование для литья алюминия, а также профессиональные установки.

Технологическая составляющая процедуры литья алюминия на производстве представляет собой достаточно сложный процесс, который без профессиональных умений осуществить достаточно проблематично.

При помощи специализированного оборудования можно создавать высокое давление, реализуемое за счёт использования специального поршня, который функционирует при помощи быстрого движения воздуха. При осуществлении процедуры применяется специальная эмульсия в сочетании с профессиональным маслом, которое значительно ускоряют работу поршневой системы.

Металл, разогреваемый до температуры максимального плавления, поступает в подготовленную пресс-форму под давлением и заполняет ее до краев. При производственном процессе литья гарантирована высокая точность формы любых изделий и полностью отсутствует брак.

Точные технологии производственного литья важно использовать при изготовлении деталей, которые используются в авиастроении. Применение в производстве специализированных пресс-форм позволит применять расплавленную смесь даже самых высоких температур.

Преимущества изделий из литья алюминия

Особенными характеристиками алюминия являются его мягкость и высокие антикоррозийные свойства. При взаимодействии с воздухом на поверхности алюминия образуется оксидная пленка, которая и наделяет алюминий антикоррозийными качествами. Кроме того, литые алюминиевые детали отличаются:

- Малым весом;

- Экологической безопасностью;

- Устойчивостью к перепадам температур;

- Высоким коэффициентом звукопоглощения;

- Долговечностью.

Характеристики отливок возможно корректировать благодаря применению разного рода примесей.

Специальные способы литья алюминия позволяют получить достаточно сложные изделия высокого качества исполнения с наилучшими технологическими характеристиками.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

https://twitre.bget.ru/wp-content/uploads/2017/10/davlenie.mp4

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Важность использования давления в алюминиевом литье

Подача раскаленного алюминия под определенным высоким давлением позволяет обеспечить впрыскивание металла в самые труднодоступные участки разъемных форм.

Литьё с использованием давления позволяет изготавливать тонкостенные изделия разных конфигураций, весом от нескольких граммов.

Детали могут иметь различные нарезки, бороздки, углубления, отверстия или резьбу.

Эта технология имеет много преимуществ, среди которых можно отметить:

Литьё алюминия под давлением используется при создании партий изделий для медицины, фармацевтической, пищевой промышленности, машино- и авиастроения.

Составные элементы мини-завода и их технические характеристики

Российская компания ООО «Стандарт» предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом. Такой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы. Если у вас появилась тяга побаловать себя потрясающим сексуальным досугом, вас гарантированно поразят привлекательные шлюхи Чебоксар . Вы имеете возможность фильтровать индивидуалок по внушительному ряду характеристик, указывая их рост, объем груди, а также местоположение!

Литейная машина фирмы KURTZ

В комплект мини-завода «под ключ» входит следующее оборудование:

- отражательная печь – она необходима для плавления металла. Технические характеристики:

- вариант энергоносителя – газ, электричество, отработанное топливо, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы или 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

Отражательная печь для литейного мини завода

- кокильный станок – необходим для непосредственной отливки изделий. Он может быть двух видов:

- однопозиционный – для изделий, которые не имеют обратных углов. Форма может раскрываться только в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается вверх и вниз.

Кокильная машина 82А505

Технические характеристики:

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

- кокиль – форма для будущих изделий – при необходимости ее может изготавливать компания по индивидуальным чертежам.

Профессиональное оборудование для качественного литья высокоточных алюминиевых деталей

Чтобы получить качественные изделия, имеющие точную форму, необходимо приобрести оборудование для профессионального литья алюминия, а также спецмашины для правильного осуществления важной процедуры. При грамотном осуществлении процедуры литье деталей из алюминия используются высокопрочные профессиональные пресс-формы.

Конструкции изготовлены из надежных стальных сплавов и им не страшна высокая

температура плавления алюминия. Они должны иметь безупречно ровную поверхность, какие-либо деформации и искажения исключены, поскольку непосредственно влияют на качество процедуры

отлив алюминия нужной формы.

Особенности прессформы:

Форма должна содержать в конструкции дополнительные механизмы, позволяющие быстро извлекать готовые изделия, имеющие высокие температуры. В состав качественной пресс-формы входят специально разработанные подвижные стержни из качественного металла, которые непосредственно нужны для формирования специальных внутренних полостей.

Преимущества оборудования для профессионального изготовления форм:

- С помощью стандартных шаблонных форм можно легко придавать любым изделиям идеально ровную поверхность;

- Выплавляемым материалам можно придавать любую геометрическую конфигурацию;

- специально разработанные механизмы позволяют без особых усилий доставать отлитые металлические изделия из форм.

В процессе качественного литья любых алюминиевых деталей и изделий используют специализированные литейные машины, а также дополнительные приспособления. При этом спецмашины могут традиционно оснащаться холодной и горячей камерой, при помощи которых реализуется основной процесс образования, а также прессования необходимой формы изделия.

Специальные горячие камеры, предназначенные для качественного и быстрого плавления любых видов металла, применяются в основном для профессионального производства сложных сплавов, основу которых составляет высокопрочный цинк.

Преимущества литья при помощи спецоборудования

- Отлив алюминия происходит под требуемым давлением. Максимальное давление в установке достигается при помощи воздуха или действия поршня. Под воздействием необходимого уровня давления формовочная смесь для литья алюминия вытесняется в специальные внутренние формы, которые заранее подготовлены.

- Профессиональные машины, в которых используется только холодное давление, в основном используют для качественной отливки изделий с применением специально разработанных медных сплавов.

Основную смесь для литья направляют в специальную поверхность формы. Процедура происходит под высоким давлением, за счет которого удается создавать заданную форму. При этом получаемое изделие не требует дополнительной обработки, и дополнительная

полировка алюминия не потребуется.

Производственные машины для литья алюминия под давлением могут использоваться для отдельных видов форм. При этом спецмашины, предназначенные для профессиональной процедуры литье алюминия под давлением, могут иметь разные модели, в зависимости от главных параметров работы.

Надежное оборудование используется преимущественно на предприятиях и представляет собой специально созданные конструкции, предназначенные для качественного изготовления деталей под заказ. Таким образом, высокая цена оборудования для производственного литья алюминия полностью оправдана.

Самое читаемое:

Художественное литье изделий из бронзы как бизнес.

Технология изготовления объемных световых букв.

Как выполнить домашнее литье пластика своими руками?

Приготовление холодно-твердеющей смеси (формовка ХТС)

Приготовление смеси ХТС осуществляется в смесителе постоянного действия С-110

Производительность: 10 тонн смеси в час

Непрерывная подача смеси в форму

2 режима затвердевания форм

Подача песка к смесителю осуществляется в автоматизированном режиме

Уплотнение формовочной смеси осуществляется на вибростоле ВС-11-50

Размеры:2100*1250 мм

Регулируемая амплитуда вибрации

Машины для литья под давлением с горячей камерой прессования для магния серии CMg

Серия CMg – это машины для литья под давлением с горячей камерой прессования для магния (Mg). Эти литьевые машины (Италия) позволяют получать отливки очень высокого качества.

| Модель | CMG 130 | CMG 180 |

| РАЗМЕРЫ И МОЩНОСТЬ | ||

| Вес, кг | 8600 | 10000 |

| Общий размер L, мм | 4915 | 5660 |

| Общий размер D, мм | 1620 | 1830 |

| Общий размер H, мм | 2850 | 2785 |

| Мощность двигателя насоса, кВт | 14,7 | 18,5 |

| Мощность электрической печи, кВт | 47 | 47 |

| Максимальная установленная мощность, кВт | 66 | 70 |

| Металлоприёмник, кг | 635 | 635 |

| ЗАЖИМ | ||

| Усилие зажима, т/кН | 135 (1324) | 200 (1962) |

| Усилие центрального выталкивания, т/кН | 7,9 (77,4) | 13,3 (130,3) |

| Перемещение подвижной плоской рабочей поверхности, мм | 400 | 450 |

| Минимальная/максимальная высота матрицы | 140/450 | 150/500 |

| Усилие центрального выталкивателя, мм | 80 | 120 |

| Ширина стола, мм | 620 | 720 |

| Ширина подвижной плоской рабочей поверхности, мм | 620 | 720 |

| Расстояние в пределах поперечин, мм | 400×400 | 460×460 |

| Диаметр поперечины, мм | 75 | 90 |

| ИНЖЕКЦИЯ (ВПРЫСКИВАНИЕ) | ||

| Максимальное настраиваемое инжекционное усилие, т/кН | 10,3/101 | 12,7/124,6 |

| Максимальный вес отливки (Zn), кг | 0,7 (мин. 0,25) | 1,2 (мин. 0,5) |

| Максимальный/минимальный размер контейнера D, мм | 70/50 | 80/60 |

| Положения инжекции (впрыскивания), мм | 0-50 | 0-50-100 |

| Максимальная площадь отливки (400 кг/см2), см2 | 450 | 667 |

| Цикл на холостом ходу | N/1 16 | N/1 15 |

| Модель | CMG 250 | CMG 350 |

| РАЗМЕРЫ И МОЩНОСТЬ | ||

| Вес, кг | 11500 | 12500 |

| Общий размер L, мм | 6620 | 6620 |

| Общий размер D, мм | 1960 | 1960 |

| Общий размер H, мм | 3320 | 3055 |

| Мощность двигателя насоса, кВт | 22 | 22 |

| Мощность электрической печи, кВт | 91 | 91 |

| Максимальная установленная мощность, кВт | 121 | 121 |

| Металлоприёмник, кг | 850 | 850 |

| ЗАЖИМ | ||

| Усилие зажима, т/кН | 285 (2796) | 370 (3630) |

| Усилие центрального выталкивания, т/кН | 14,3 (140,1) | 18,6 (182,5) |

| Перемещение подвижной плоской рабочей поверхности, мм | 510 | 570 |

| Минимальная/максимальная высота матрицы | 200/650 | 200/700 |

| Усилие центрального выталкивателя, мм | 150 | 150 |

| Ширина стола, мм | 840 | 950 |

| Ширина подвижной плоской рабочей поверхности, мм | 830 | 940 |

| Расстояние в пределах поперечин, мм | 545×545 | 600×600 |

| Диаметр поперечины, мм | 105 | 120 |

| ИНЖЕКЦИЯ (ВПРЫСКИВАНИЕ) | ||

| Максимальное настраиваемое инжекционное усилие, т/кН | 15,3/150 | 17,2/168,7 |

| Максимальный вес отливки (Zn), кг | 2,1 (мин. 0,7) | 2,1 (мин. 0,7) |

| Максимальный/минимальный размер контейнера D, мм | 95/70 | 95/70 |

| Положения инжекции (впрыскивания), мм | 0-60-120 | 0-60-120 |

| Максимальная площадь отливки (400 кг/см2), см2 | 950 | 1233 |

| Цикл на холостом ходу | N/1 12 | N/1 10 |

Детальную информацию по литьевым машинам (Италия) производства Agrati вы найдете на сайте производителя: www.agrati.it .

Если вы хотите заказать продукцию Agrati или запчасти (комплектующие) – воспользуйтесь формой обратной связи:

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Читать также: Монтаж ретро проводки своими руками

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

2. Машины литья под низким давлением

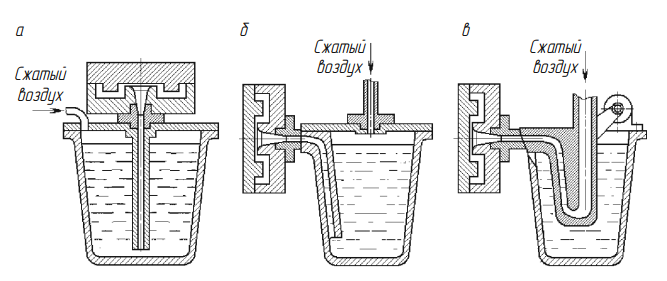

Машины, в которых металл движется под действием сжатого воздуха, называют компрессорными, или машинами литья под низким давлением (рис. 9). Принцип их работы заключается в том, что сжатый воздух давит на поверхность металла в тигле, из которого он поступает по металлопроводу в пресс-форму.

Компрессорные машины для литья под давлением с неподвижным металлопроводом имеют большую поверхность расплавленного металла, на которую давит сжатый воздух. Это приводит к окислению расплава и не позволяет поднять давление выше 60 Па (рис. 9, а, б).

Рис. 8. Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300

Рис. 9. Схемы компрессорных машин литья под низким давлением

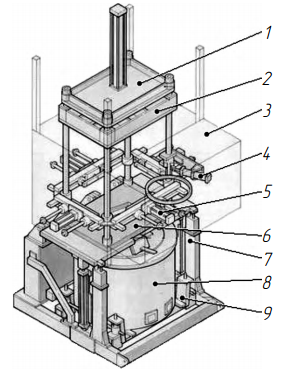

Рис. 10. Устройство машины для литья под низким давлением модели ND14.10

В отличие от них, в машинах с подвижным металлопроводом воздух давит на небольшую поверхность металла, что дает возможность повысить давление до 400 Па и резко уменьшить поверхность окисления жидкого металла (рис. 9, в).

Конструкция машины для литья под низким давлением модели ND14.10 фирмы Roperwerk (рис. 10) имеет устройство смыкания и размыкания полуформ с четырьмя направляющими колоннами для перемещения верхней подвижной плиты 1, верхнюю подвижную плиту для установки верхней полуформы 2, поворотный съемник отливок 4, цилиндры фиксации нижней полуформы 5, стол машины для установки нижней полуформы 6, основание машины 7, печь для плавки металла 8, систему подъема печи для точной стыковки металлопровода печи и формы 9. Рабочая зона закрывается защитным кожухом 3. Данная машина выполнена по схеме компрессорной машины.

Такие машины предназначены для изготовления алюминиевых заготовок с повышенными прочностными характеристиками в автоматическом режиме. Система управления выполнена на программируемом контроллере. Цикл работы машины литья под низким давлением включает:

- запирание кокиля;

- заполнение формы;

- охлаждение формы;

- размыкание половин формы и подачу поворотного съемника отливок;

- выталкивание отливки из кокиля

Машина имеет устройства терморегулирования печи и поддержания в ней необходимого давления Для точного дозирования металла в процессе литья используется многоэтапная система впрыска, которая зависит от конструкции отливки. Машины литья под низким давлением, работающие по схеме, показанной на рис. 9, а, из-за существенно сниженной газовой ликвации в отливке получили большое распространение.