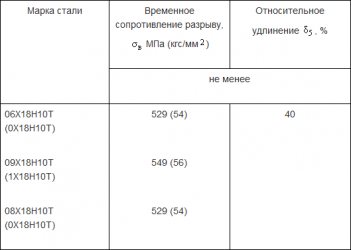

Приложение 2. Механические характеристики сталей. Предел прочности стали при сжатии и растяжении: разбираемся по порядку

Предел прочности (Временное сопротивление). Прочность металлов | Справочник на сайте ИЦ Модификатор

Предел прочности

— это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин

временное сопротивление

, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

©ИЦМ(www.modificator.ru)

Прочность

Читайте также: Как сделать столярный клей для дерева своими руками – пошаговая инструкция

— это сопротивление материала деформации и разрушению, одно из основных

механических свойств

. Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении

относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности

— это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа)

определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы. [1]

©ИЦМ(www.modificator.ru)

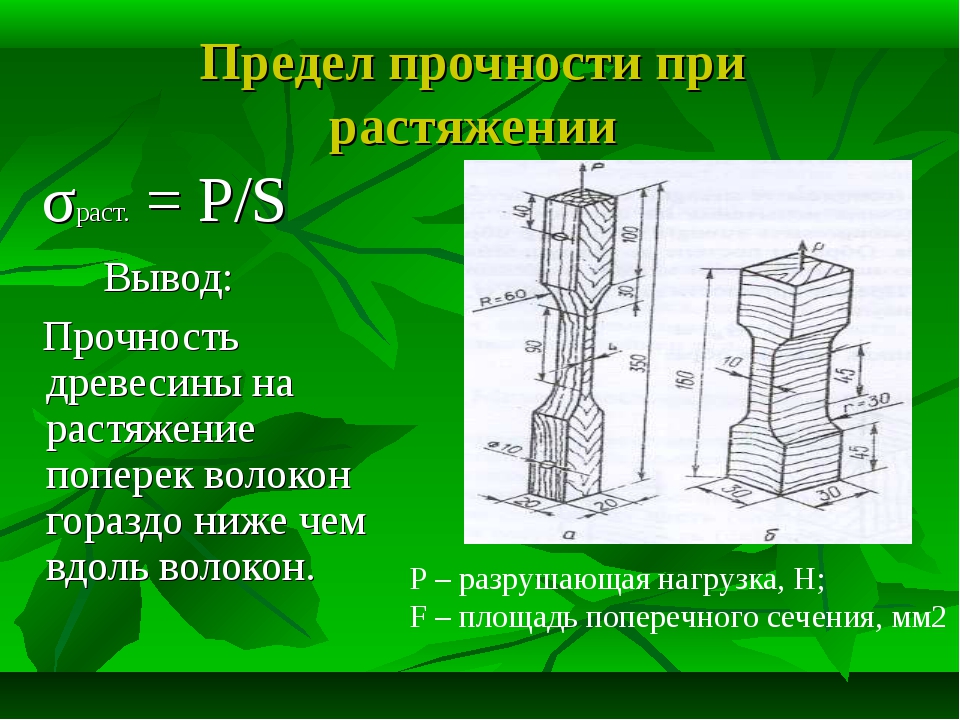

Физику прочности

основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения

P

для данного материала зависит только от площади поперечного сечения

F

. Так появилась новая физическая величина — напряжение

σ=P

/

F

— и физическая постоянная материала: напряжение разрушения [4].

Физика разрушения как фундаментальная наука о прочности металлов

возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений.

Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла.

Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Читайте также: Чем обработать металл, чтобы не ржавел: химические средства и народные методы

Большое влияние на прочность материала

оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска: ~1980):

Предел прочности металла

Предел прочности меди

. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия

. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм2 [8]. С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм2.

![]()

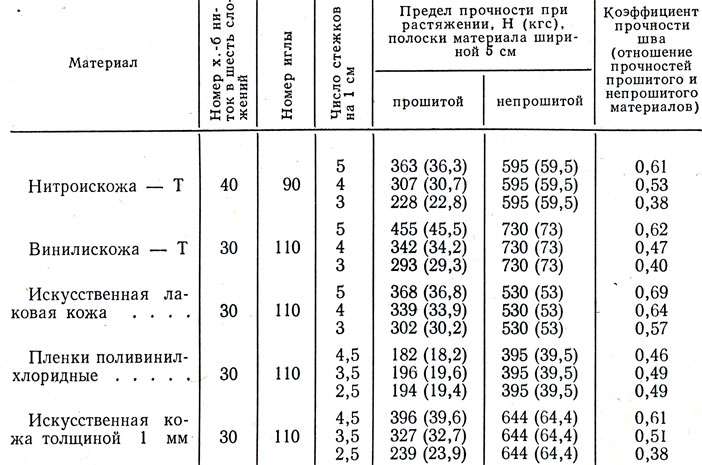

Прочность материалов на разрыв или напряжение при разрыве (Таблица)

Прочность на разрыв или напряжение при разрыве выражаются в дин/см2. Предел упругости всегда лежит ниже напряжения при разрыве. Процесс волочения материалов, т.е. изготовление проволоки увеличивает сопротивление на разрыв, и чем тоньше проволока, тем больше напряжения при разрыве. В золоте при его обработке обычно обнаруживается увеличение напряжения на разрыв вследствие его пластичности.

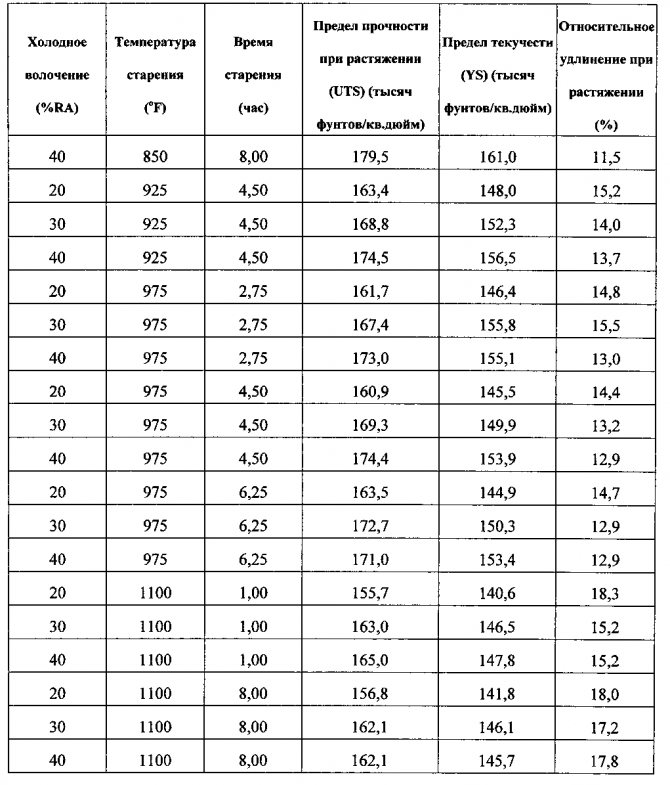

Технические свойства материалов (т.е. разрушающее напряжение, усталость, текучесть и т.д.) при нормальной или повышенной температурах.

Чтобы привести значения, выраженные в дин/см2, к приблизительным значениям в кгс/мм2, надо первые разделить на 108; чтобы привести к значениям в фунт-сила/кв.дюйм – разделить на 7*104; к значениям тонна-сила/кв.дюйм – разделить на 1,5*108.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Прочность стального крепежа

Все элементы с наружной метрической резьбой, такие как болты, винты, шпильки, различаются по классу прочности в пределах от 3.6 до 12.9. Это значение содержится в маркировке и обычно наносится на головку крепежа. Чем оно выше, тем прочнее крепеж.

Рассмотрим пример. На крепеже есть маркировка 8.8. Первое число показывает предел прочности на разрыв и определяет номинальное временное сопротивление (измеряется в Н/кв.мм). Чтобы узнать, соответствует ли крепежный элемент оказываемой на него нагрузке, необходимо 8 умножить на 100 – получим 800 (Н/кв.мм). Это минимальный предел прочности. Если нагрузка ниже данного значения, элемент выдержит. Второе число обозначает предел текучести, то есть натяжения, ведущего к пластической деформации крепежа. Определяется следующим образом: минимальный предел прочности умножается на соотношение второго числа, деленного на 10. Получим: 400х0,8 = 320 (Н/кв.мм). Если нагрузка будет превышать данное значение, начнется необратимое изменение формы и структуры элемента – он начнет течь, то есть деформироваться.

На заметку: предел прочности и текучести может обозначаться не только в ньютонах на квадратный миллиметр (Н/кв.мм), но и в мегапаскалях (МПа).

Есть условное разграничение метрического крепежа в зависимости от назначения.

- Для малонагруженных соединений подходят изделия с классом прочности 4.8 и 5.8. Такие элементы изготавливаются из конструкционной углеродистой стали (марки 10 и 20).

- Для ответственных нагруженных соединений предназначен крепеж с маркировкой 8.8. Это один из наиболее распространенных видов изделий, производится из закаленной стали (марки 35 и 20Г2Р).

- Для особо тяжелых конструкций служат элементы классом прочности в 10,9 и 12,9. Это наиболее прочный крепеж, который способен выдерживать многократные циклы монтажа/демонтажа. Причем может иметь меньшие размеры, чем изделия низших классов прочности. Изготавливается из легированной стали (марки 40Х и 20Г2Р).

На заметку: при определении расчетной нагрузки на метрический крепеж необходимо заложить запас прочности, чтобы соединение было максимально надежным.

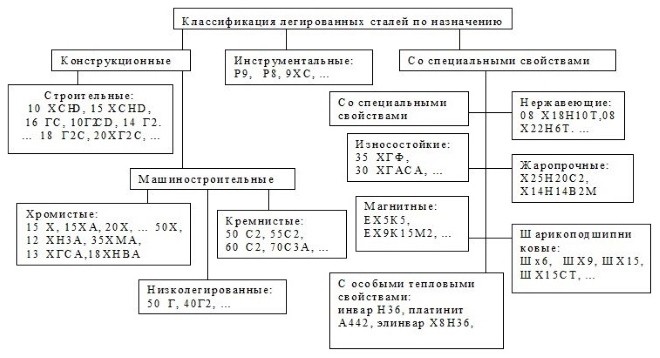

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Читайте также: Какие нужны сверла для изготовления мебели своими руками?

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

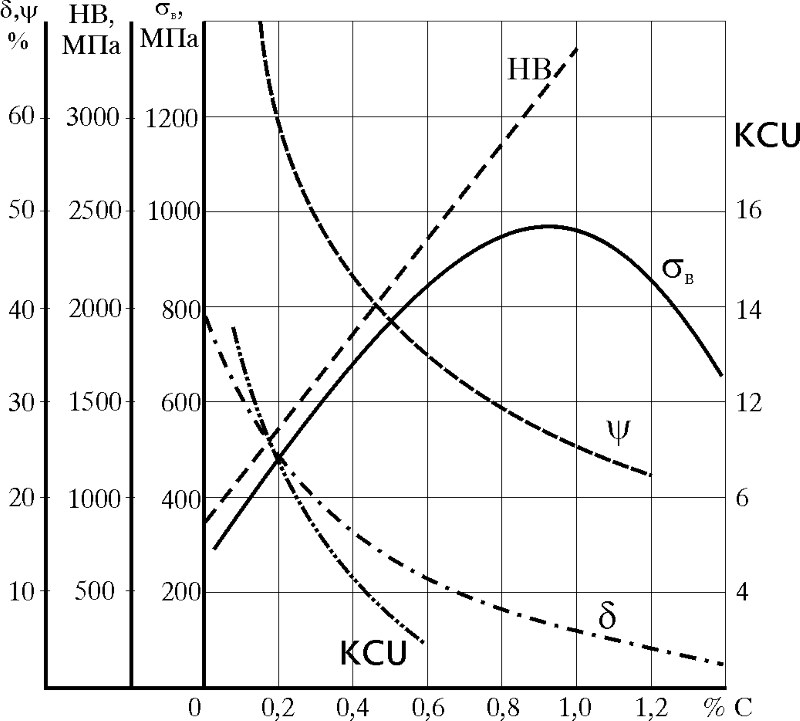

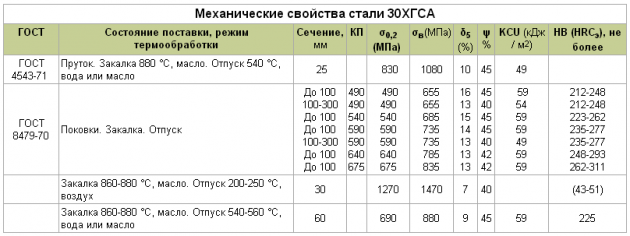

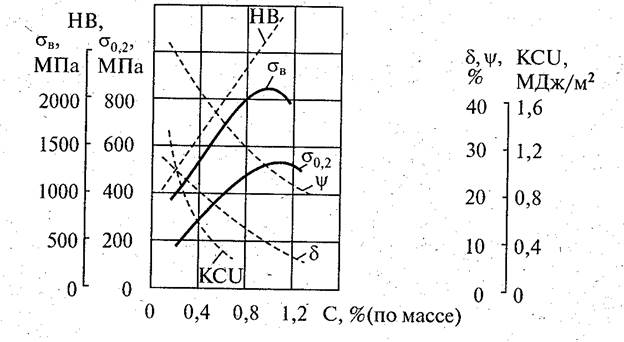

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

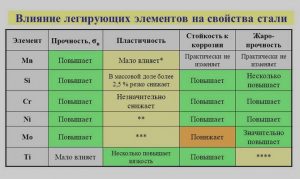

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Расчеты на прочность и жесткость при растяжении и сжатии

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); — коэффициент запаса прочности. Для пластических материалов = = 1,2 … 2,5; для хрупких материалов = = 2 … 5, а для древесины = 8 ÷ 12.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние углерода на механические свойства стали

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Как влияют сера и фосфор на свойства стали

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

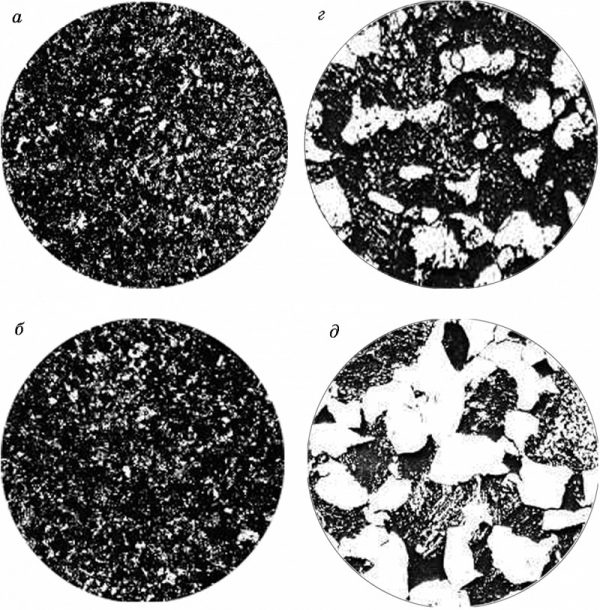

Микроструктура сплава, в составе которого присутствуют азот и кислород

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

Влияние легирующих элементов на свойства стали

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

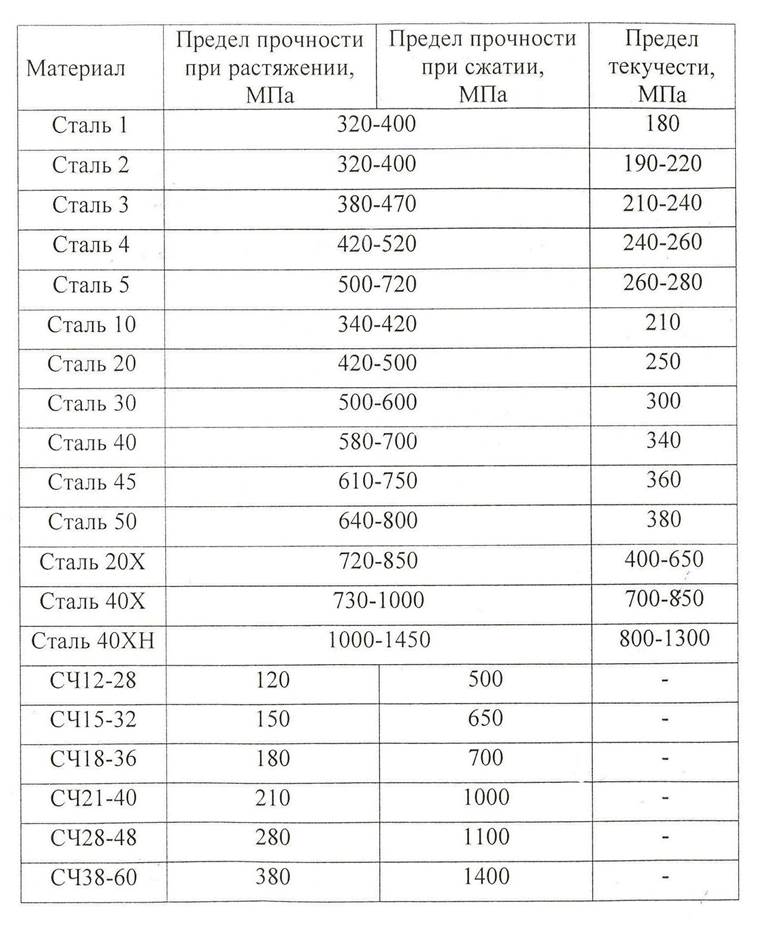

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Марки стали по прочности таблица

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяют группу, к которой относится данная сталь, а цифры — ее порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей. В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали(ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали для производства котлов и сосудов высокого давления, согласно ГОСТ 5520-79, обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА). Стали инструментальные легированные согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным , ЧС — сталям выплавки Челябинского , ДИ — сталям выплавки , например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка. Международные аналоги коррозионно-стойких и жаропрочных сталей Коррозионно-стойкие стали

Сталь является самым распространенным сплавом. Разнообразие областей применения обуславливает большое количество разновидностей с различными требованиями, как по механическим, так и химическим характеристикам стали. Различные марки стали подразумевают не только разнообразие химического состава, но и технологию изготовления.

В основе многообразия сплавов лежит именно химический состав металла, поскольку легирующие компоненты определяют конечный результат, а технология изготовления и обработки лишь подчеркивает и выделяет отдельные характеристики. Некоторые элементы, входящие в состав, могут ухудшать характеристики, поэтому отдельные элементы маркировки могут указывать на отсутствие или низкое содержание подобных веществ.

Расшифровка маркировки позволяет определить содержание основных элементов сплава и, отчасти, технологию производства, а также оценить технические характеристики, а с ними и область возможного применения.

Кроме различий в составе и обработке, подразделяют также категории стали по механической прочности. Насчитывается 5 категорий, которые различаются методикой испытаний на соответствие механической прочности. Испытания проводятся на растяжение и ударную вязкость контрольных образцов.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

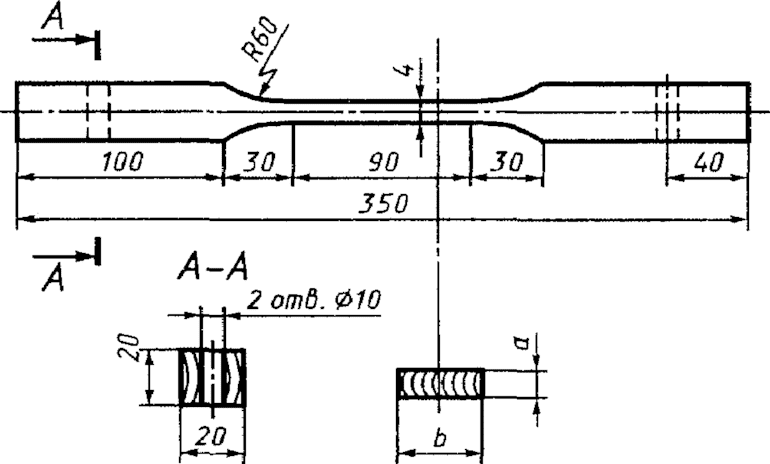

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

Читайте также: Велосипед, мопед, картинг, квадроцикл из бензопилы своими руками

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Влияние углерода на механические свойства стали

Механические свойства углеродистой стали определяются в первую очередь количеством углерода в составе сплава. При увеличении его доли возрастает объем цементита, сокращается величина феррита. Иными словами, повышаются прочность и твердость, снижается пластичность.

Стоит оговориться, что прочность становится выше при доле углерода в пределах 1 %, а при переходе этой отметки показатель уменьшается. Данная особенность объясняется тем, что по границам зерен в заэвтектоидных сталях образуется сетка вторичного цементита, которая негативно отражается на прочности материала.

Рост доли углерода приводит к увеличению количества цементита, а он является очень твердой и хрупкой фазой. Превосходит феррит по твердости примерно в 10 раз, имея показатель 800HB против 80HB. Вот почему увеличение содержания углерода позволяет повысить такие механические свойства стали, как прочность и твердость, и снизить пластичность, вязкость.

Когда количество углерода доходит до 0,8 %, возрастает доля перлита в сплаве от 0 % до 100 %, вызывая повышение твердости, прочности. Однако не стоит забывать, что последующий рост количества углерода вызывает образование вторичного цементита по границам перлитных зерен. Это явление мало влияет на твердость, но негативно сказывается на прочности, так как цементитная сетка очень хрупкая.

Повышение доли углерода отражается не только на механических, но и на физических свойствах стали. Снижается плотность, теплопроводность, магнитная проницаемость, тогда как удельное электросопротивление, коэрцитивная сила увеличиваются.

С ростом количества углерода происходит повышение порога хладноломкости, а именно: каждая десятая доля процента повышает t50 примерно на 20є. Поэтому сталь с долей углерода в 0,4 % при нулевой температуре становится хрупкой, из-за чего считается недостаточно надежной.

В железоуглеродистом сплаве содержится преимущественно связанный углерод в форме цементита. Тогда как в чугунах он присутствует в свободном состоянии в виде графита. Увеличение доли данного компонента приводит к изменению свойств металла: возрастает твердость, прочность, снижается пластичность.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

Количество углерода влияет как на механические, так и на технологические свойства стали. Чем выше содержание данного вещества, тем тяжелее металл режется, сваривается и деформируется. Последняя характеристика наиболее ярко проявляется в холодном состоянии.

От механических и химических свойств стали зависит сфера применения материала – ее можно узнать по маркировке. Металл, обладающий высокой жаропрочностью, подходит для использования при постоянных высоких температурах. Это же правило распространяется на марки стали с хорошей свариваемостью и стойкостью к образованию ржавчины.

Прочностные особенности некоторых материалов

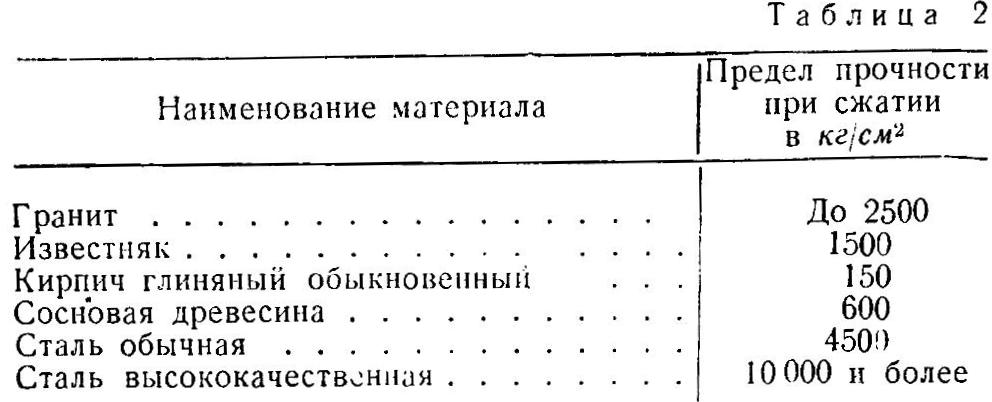

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | 0,0025 |

Это интересно: Предел текучести стали — определение, ГОСТ, значения

Маркировка элементов из нержавеющей стали

Отдельно следует сказать о крепеже, изготовленном из нержавеющей стали. У него особая маркировка. Например, А2-70, где А-2 – это марка стали, 70 – предел прочности. Чтобы вычислить предел прочности, необходимо указанное значение умножить на 10: получим 700 МПа (что соответствует классу прочности крепежа из углеродистой стали 5.6).

Надеемся, что данная статья будет полезна при выборе крепежных изделий для конкретного вида работ. Вы сможете определить, подходит ли метрический крепеж под нагрузку и тип конструкции. Заказать болты, винты, шпильки, гайки и шайбы вы можете в нашем интернет-магазине. Выбрать подходящие элементы легко – в карточках товаров дана подробная информация о каждом из них.