Как льют алюминий: репортаж с завода. Особенность и ведущий фактор производства алюминия

От Плиния до наших дней

Плиний Старший упоминает легенду о том, что однажды римскому императору Тиберию преподнесли чашу из металла, похожего на серебро, но очень легкого. Мастер, изготовивший чашу, утверждал, что металл получен из глины, и Тиберий, опасаясь, что этот металл обесценит все его серебро, приказал казнить изобретателя, чтобы сохранить секрет. Неизвестно, насколько правдива эта легенда, но соединения алюминия знакомы людям с самых древних времен, ведь глинозем (белая глина) — это не что иное, как оксид алюминия (Al2O3). Алюминий — третий по распространенности элемент в земной коре (после кислорода и кремния). Свое имя он получил от латинского названия алюминиевых солей, квасцов (двойных сульфатов трех- и одновалентных металлов) — alum, — которые на протяжении многих столетий использовались для окраски тканей и кожи.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

0

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Производство алюминия. Этап 2.

Металлический алюминий впервые получил в 1825 году датский физик Ганс Христиан Эрстед восстановлением из хлорида алюминия с помощью амальгамы калия. Двумя годами позднее немецкий химик Фридрих Вёлер использовал для этой цели металлический калий. А в 1846 году Анри Сент-Клер Девилль доработал метод Вёлера с использованием металлического натрия, что позволило получать хоть и малые, но уже не микроскопические количества металла. Тем не менее алюминий еще долгое время оставался очень редким и дорогим металлом. Об этом свидетельствует тот факт, что на одном из приемов, организованных французским императором Наполеоном III, богатство монархии символизировали алюминиевые столовые приборы хозяев и почетных гостей, а остальные гости обходились «обычными» — золотыми — ложками и вилками.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Производство алюминия. Этап 3.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Современная эра алюминия наступила в 1886 году, когда американец Чарльз Мартин Холл и француз Поль Эру независимо друг от друга разработали метод производства этого металла с помощью электролиза. В качестве электролита использовался раствор оксида алюминия (глинозема) в расплаве криолита (фториды натрия и алюминия, Na3AlF6) при температуре около 950 °C. Процесс Холла-Эру составляет основу современного способа получения алюминия и сегодня. Правда, технологии стали намного совершеннее.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Основное сырье для производства алюминия — глинозем, порошкообразный оксид алюминия. Его добавляют в электролизер по мере расходования, содержание глинозема в расплаве (обычно 3−5%) контролируется по напряжению между электродами.

I. Для получения 1 т алюминия требуется примерно 2 т глинозема. А до того, как попасть в электролизер, глинозем выполняет еще одну важную функцию — служит абсорбентом в газоуловителях, поглощая газы, образующиеся в процессе электролиза.

II. Старые технологии производства алюминия предусматривали небольшой расход криолита, угольная пыль приводила к образованию пены (шлака), который время от времени нужно было удалять. Современные технологии в этом отношении гораздо более чистые — криолит не только не расходуется, но даже нарабатывается за счет примесей натрия в глиноземе, который в процессе электролиза реагирует с образующимся фтором.

III. Алюминий опускается на дно электролизера, а затем вытягивается вакуумным ковшом. Из ковша он сливается в миксер, где готовятся нужные сплавы.

IV. Основные примеси в полученном алюминии — это железо и кремний (обычно менее 1%). Чем их меньше, тем более высоким считается сорт металла. Источники примесей — это аноды, ванна, инструменты, токоподводы и другие элементы электролизера.

Процесс Байера.

Также по теме:КОНСЕРВНАЯ ПРОМЫШЛЕННОСТЬ

Процесс получения чистой окиси алюминия включает нагревание боксита с едким натром, фильтрование, осаждение гидроокиси алюминия и ее прокаливание для выделения чистого глинозема. На практике руда смешивается с нужным количеством горячего едкого натра в автоклаве из низкоуглеродистой стали, и смесь прокачивается через ряд стальных сосудов с паровой рубашкой. В сосудах поддерживается давление пара 1,4–3,5 МПа в течение времени от 40 мин до нескольких часов, пока не завершится переход окиси алюминия из боксита в раствор алюмината натрия в перегретой жидкости. После охлаждения твердый осадок отделяется от жидкости. Жидкость фильтруется; в результате получается пересыщенный чистый раствор алюмината. Этот раствор метастабилен: алюминат-ион разлагается с образованием гидроокиси алюминия. Добавление в раствор кристаллической гидроокиси алюминия, остающейся от предыдущего цикла, ускоряет разложение. Сухие кристаллы гидроокиси алюминия затем прокаливаются для отделения воды. Получающийся безводный глинозем пригоден для использования в процессе Холла – Эру. По экономическим соображениям в промышленности эти процессы стремятся делать по возможности непрерывными.

ПРИМЕНЕНИЕ

Украшение из алюминия

Широко применяется как конструкционный материал. Основные достоинства алюминия в этом качестве — лёгкость, податливость штамповке, коррозионная стойкость. Электропроводность алюминия всего в 1,7 раза меньше, чем у меди, при этом алюминий приблизительно в 4 раза дешевле за килограмм, но, за счёт в 3,3 раза меньшей плотности, для получения равного сопротивления его нужно приблизительно в 2 раза меньше по весу. Поэтому он широко применяется в электротехнике для изготовления проводов, их экранирования и даже в микроэлектронике при напылении проводников на поверхности кристаллов микросхем.

Когда алюминий был очень дорог, из него делали разнообразные ювелирные изделия. Так, Наполеон III заказал алюминиевые пуговицы, а Менделееву в 1889 г. были подарены весы с чашами из золота и алюминия. Мода на ювелирные изделия из алюминия сразу прошла, когда появились новые технологии его получения, во много раз снизившие себестоимость. Сейчас алюминий иногда используют в производстве бижутерии.

Алюминий (англ. Aluminium) – Al

| Молекулярный вес | 26.98 г/моль |

| Происхождение названия | от латинского alumen |

| IMA статус | утверждён в 1978 |

Примеры использования алюминия и его сплавов при производстве различных видов транспорта

Современные отрасли транспортостроения невозможно представить без материалов, созданных на основе Al, которые сочетают достаточно высокую прочность, пластичность, малую плотность и хорошую устойчивость ко многим видам коррозии.

Самолетостроение

В РФ при создании авиационной техники широко используют тремоупрочняемые высокопрочные марки, содержащие, помимо AL, цинк, магний, медь. Марки повышенной прочности и среднепрочные, не имеющие в своем составе цинка, используются для изготовления киля, крыла, фюзеляжа. Для гидросамолетов востребованы магнийсодержащие марки АМг5, АМг6 с хорошей свариваемостью и марки В92, 1915, 1420.

Создание объектов космической техники

В этой области используют сплавы на основе алюминия, обладающие хорошей устойчивостью к низким температурам. Из марки 2219, способной работать при криогенных температурных условиях в контакте с жидким кислородом, гелием, водородом, изготавливались листы, применяемые при создании космических «Шаттлов». Из алюминиево-литиевой марки 2090 изготавливают емкости для жидкого водорода.

Судостроение

Алюминиевая промышленность изготавливает полуфабрикаты из алюминия и его сплавов для использования в судостроении. Из них производят судовое оборудование, корпуса судов, коммуникационные системы, надстройки для палубы. Применение этих материалов вместо стали уменьшает массу судна, улучшает его маневренность и максимально допустимую скорость. Чаще всего в этой отрасли востребованы магний- и марганецсодержащие марки.

Железнодорожный транспорт

Подвижной состав, эксплуатируемый на железной дороге, изготавливается только из прочных, износостойких, коррозионностойких, долговечных материалов. Такие свойства имеют алюминий и сплавы на его основе. Из них изготавливают емкости для перевозки сырой нефти, темных и светлых нефтепродуктов, масел.

Автомобильный транспорт

Сочетание небольшой плотности, прочности, декоративных характеристик и коррозионной устойчивости позволяет успешно использовать алюминиевые марки в автомобилестроении. Их применение расширяет ассортимент перевозимых товаров, среди которых могут быть жидкости и газы высоких классов опасности.

ФИЗИЧЕСКИЕ СВОЙСТВА

| Цвет минерала | серовато-белый, белый |

| Прозрачность | непрозрачный |

| Блеск | металлический |

| Спайность | нет |

| Твердость (шкала Мооса) | 2-3 |

| Прочность | ковкий |

| Плотность (измеренная) | 2.7 г/см3 |

| Радиоактивность (GRapi) | 0 |

Основные этапы технологии производства

В общих чертах технология производства алюминия не изменилась с момента создания.

Процесс состоит из трех стадий. На первой из алюминиевых руд, будь это бокситы или нефелины, получают глинозем – окись алюминия Al2O3 .

Затем из окиси выделяют промышленный алюминий со степенью очистки 99,5 % , которой для некоторых целей бывает недостаточно.

Поэтому на последней стадии рафинируют алюминий. Производство алюминия завершается его очисткой до 99,99 %.

Переработка вторичного сырья

Четверть общей потребности в алюминии удовлетворяется вторичной переработкой сырья. Из продуктов вторичной переработке льется фасонное литье.

Предварительно отсортированное сырье переплавляется в пороговой печи. В ней остаются металлы, имеющие более высокую температуру плавления, чем алюминий, например, никель и железо. Из расплавленного алюминия продувкой хлором или азотом удаляются различные неметаллические включения.

Более легкоплавкие металлические примеси удаляются присадками магния, цинка или ртути и вакуумированием. Магний удаляется из расплава хлором.

Заданный литейный сплав получают, введя добавки, которые определяются составом расплавленного алюминия.

Возобновляемые электроды Содерберга.

В электролизере Холла – Эру угольные аноды расходуются со скоростью 2,5 см/сут, так что часто требуется установка новых анодов. Чтобы исключить частое вмешательство человека в производство, был разработан процесс с использованием возобновляемого электрода Содерберга. Анод Содерберга непрерывно образуется и спекается в восстановительной камере из пасты – смеси 70% молотого кокса и 30% смоляной связки. Эта смесь набивается в прямоугольную оболочку из листовой стали, открытую с обоих концов и расположенную вертикально над ванной с расплавом внутри печи. По мере расходования анода в верхнее отверстие оболочки добавляется паста. Когда коксосмоляная смесь опускается вниз и нагревается, она спекается в твердый углеродистый брусок прежде, чем достигает рабочей зоны.

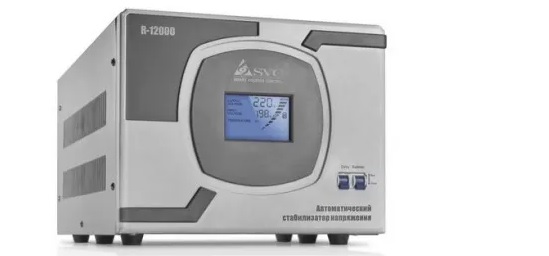

Концентрированное электричество

В электролизном цехе алюминиевого завода установлены сотни электролизеров. Каждый из них устроен довольно просто: стальная ванна, представляющая собой катод (отрицательный электрод), наполнена расплавом криолита с температурой около 950 °C, в котором растворен оксид алюминия (глинозем). В расплав погружается анод (положительный электрод). Через электролизер пропускается ток, на аноде выделяется кислород, на катоде — алюминий, который в жидком виде покрывает дно ванны (температура его плавления 660°С). «Наши инженеры шутят, что алюминий — это концентрированное электричество, — объясняет Виктор Манн, технический директор ОК «РУСАЛ». — Получение килограмма металла требует расхода 13 кВт•ч электроэнергии. Когда-то этот показатель был существенно выше, но по мере совершенствования технологий его удалось снизить — и я надеюсь, что удастся снизить еще. Собственно, это одно из направлений наших разработок — добиться понижения потребления электроэнергии за счет оптимизации конструкции анодов, электролизера, уменьшения рассеивания тепла и других факторов».

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Ключевой процесс

Ключевое положение в процессе производства алюминия занимает электролиз. Сотни электролизеров, соединенных последовательно, используют электрический ток для разложения раствора глинозема (оксида алюминия) в расплавленном криолите на алюминий и кислород. При этом расходуется не только сырье (оксид алюминия), но и угольные аноды, которые выгорают в образующемся кислороде с выделением большого количества оксидов углерода. С переходом на инертные аноды процесс электролиза станет намного более чистым: поскольку они не содержат углерода, при электролизе будет выделяться только кислород. Один электролизер вырабатывает примерно столько же кислорода, сколько 70 га леса.

Использование электроэнергии порождает и еще одну проблему. В электролизном цехе сотни электролизеров соединены последовательно, падение напряжения на каждом совсем небольшое — всего около 4 В. А вот ток измеряется в сотнях килоампер (в частности, на ХАЗе это 320 кА, а в более новых электролизерах — 550 кА). Такие токи, текущие по рядом расположенным проводникам, вызывают появление силы Ампера, в результате чего на токоподводы начинают действовать силы, исчисляющиеся сотнями и тысячами килограмм-сил.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

«Чтобы минимизировать воздействие силы Ампера, конструкцию токоподводов и самих электродов приходится рассчитывать с помощью компьютерных моделей, — говорит Виктор Манн. — Конфигурация получается сложная — нужно распределить токоподводы к анодам по высоте и длине, учесть размеры электрических шин длиной в десятки метров, чтобы магнитные поля не деформировали всю конструкцию. Силы воздействуют и на расплавленный алюминий, который слоем толщиной 20−50 см покрывает дно ванны и тоже является проводником электрического тока».

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Промышленный металл

Революционная технология электролитического восстановления оксида алюминия (Al2O3), растворенного в расплавленном криолите, была независимо открыта в 1886 году американцем Чарльзом Холлом и французом Полем Эру. Это событие совпало с тремя не менее революционными прорывами в технике [1]:

- Как раз в это время появились первые транспортные средства на двигателях внутреннего сгорания и ценность алюминия, как конструкционного материала, резко возросла.

- Во-вторых, электрификация потребовала огромного количества легкого электропроводного материала для передачи электроэнергии на большие расстояния и строительства опор для поддержки электрических кабелей.

- В третьих, братья Райт, в те же времена дали толчок развитию новой отрасли промышленности – самолетостроению, в которой алюминий был просто не заменим. Из алюминия изготавливали самолетные рамы, двигатели и другие детали и агрегаты. Вслед за самолетами появились ракеты, а затем и космические аппараты, в которых легкий алюминий является основным конструкционным материалом.

Сплавы алюминия

Из сплавов алюминия наибольшее значение имеют дюралюминий и силумины.

В состав дюралюминия, кроме алюминия, входят 3,4—4 % Cu, 0,5 % Mn и 0,5 % Mg, допускается не более 0,8 % Fe и 0,8 % Si. Дюралюминий хорошо деформируется и по своим механическим свойствам близок к некоторым сортам стали, хотя он в 2,7 раза легче стали (плотность дюралюминия 2,85 г/см3).

Механические свойства этого сплава повышаются после термической обработки и деформации в холодном состоянии. Сопротивление на разрыв повышается со 147—216 МПа до 353— 412 МПа, а твердость по Бринелю с 490—588 до 880—980 МПа. При этом относительное удлинение сплава почти не изменяется и остается достаточно высоким (18—24 %).

Силумины — литейные сплавы алюминия с кремнием. Они обладают хорошими литейными качествами и механическими свойствами.

Алюминий и сплавы широко применяют во многих отраслях промышленности, в том числе в авиации, транспорте, металлургии, пищевой промышленности и др. Из алюминия и его сплавов изготовляют корпуса самолетов, моторы, блоки цилиндров, коробки передач, насосы и другие детали в авиационной, автомобильной и тракторной промышленности, сосуды для хранения химических продуктов. Алюминий широко применяют в быту, пищевой промышленности, в ядерной энергетике и электронике. Многие части искусственных спутников нашей планеты и космических кораблей изготовлены из алюминия и его сплавов.

Вследствие большого химического сродства алюминия к кислороду его применяют в металлургии как раскислитель, а также для получения при использовании так называемого алюминотермического процесса трудно восстанавливаемых металлов (кальция, лития и др.). По общему производству металла в мире алюминий занимает второе место после железа.

Помещения для цеха и склада

Помещение под цех для изготовления алюминия должно составлять от 300 квадратных метров. На такой территории можно легко установить станки, сделать склад для хранения алюминиевой продукции и сырья.

В цеху должны быть высокие потолки, так как во время изготовления алюминия не обойтись без подъемных механизмов.

Также нужно подготовить подъездные пути для грузового транспорта. Помещение должно быть на окраине города, подальше от жилых зданий.

Стоимость на покупку или аренду помещения зависит от разных факторов. В среднем за аренду завода такой площади необходимо будет отдавать 200 000 рублей в месяц. Самый лучший вариант сразу выкупить помещение.

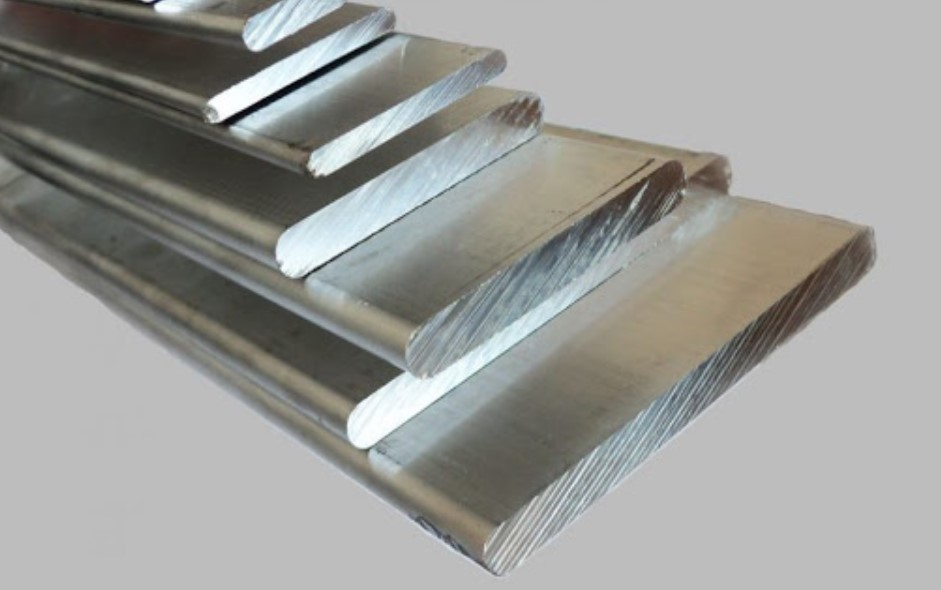

Готовый алюминий

Виды алюминия по степени очистки

В зависимости от процентного содержания основного элемента принята следующая классификация степеней чистоты:

- 99,5-99,79% – промышленная чистота (техническая);

- 99,8-99,949% – высокочистая;

- 99,95-99,9959% – сверхчистая;

- 99, 9960-99,9990 % – особо чистая;

- свыше 99,999% – ультрачистая.

Алюминий технической чистоты имеет широкое применение в промышленности, где важны его главные физические свойства – небольшая плотность, электро- и теплопроводимость. Он выпускается в виде алюминиевых листов, труб, плит, прутков, профильного проката. Их применяют для изготовления деталей и элементов конструкций, не запланированных для значительных нагрузок. Из высокоочищенных материалов выпускают фольгу и токопроводящие элементы.

Электролиз Холла – Эру.

Заключительная стадия производства алюминия включает его электролитическое восстановление из чистой окиси алюминия, полученной в процессе Байера. Этот способ извлечения алюминия основывается на том (открытом Холлом и Эру) факте, что когда глинозем растворяется в расплавленном криолите, при электролизе раствора выделяется алюминий. Типичный электролизер Холла – Эру представляет собой ванну с расплавленным криолитом 3NaF Ч AlF3 (Na3AlF6) – двойным фторидом натрия и алюминия, в котором растворено 3–5% глинозема, – плавающим на подушке из расплавленного алюминия. Стальные шины, проходящие через подину из углеродистых плит, используются для подачи напряжения на катод, а подвешенные угольные бруски, погруженные в расплавленный криолит, служат анодами. Рабочая температура процесса близка к 950° С, что значительно выше температуры плавления алюминия. Температура в электролизной ванне регулируется изменением зазора между анодами и катодным металлоприемником, на который осаждается расплавленный алюминий. Для поддержания оптимальной температуры и концентрации глинозема в современных электролизерах применяются сложные системы управления. На производство алюминия расходуется очень много электроэнергии, поэтому энергетический КПД процесса – главная проблема в алюминиевой промышленности. Электродные реакции представляют собой восстановление алюминия из его окиси и окисление углерода до его окиси и двуокиси на анодах. Одна печь дает до 2,2 т алюминия в сутки. Металл сливается раз в сутки (или реже), потом флюсуется и дегазируется в отражательной копильной печи и разливается по формам.

Также по теме:МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ

Рекуперация энергии в алюминиевой промышленности

Потенциал рекуперации энергии в энергоемких отраслях промышленности огромен.

Особенность производства алюминия в рекуперации, как процесс, позволяющий сохранить часть энергии. В настоящее время высокие затраты на электроэнергию и энергетическая нестабильность привели к сокращению первичного производства этого белого металла в большинстве регионов нашего мира.

Энергетический менеджмент должен изучить способы снижения энергопотребления и общей стоимости, такие как:

- Искать энергетические добавки к поставляемой по сетям электроэнергии, такие как распределенная генерация и возобновляемые источники энергии, в частности гидроэнергия.

- Повышение энергоэффективности и снижение затрат.

- Контроль и управление качеством углерода, кокса, торфяного и древесного дегтя и другого сырья для первичного производства.

- Улучшенные контрольно-измерительные приборы и системы управления для получения оптимальных электромагнитных эффектов и перемешивания металла для требований подачи глинозема.

- В будущем алюминиевая промышленность, возможно, потребует замены процессов Байера.

Технологические отходы, особенно те, которые образуются при первичном производстве, могут помочь производителям алюминия минимизировать отходы, устранить потоки отходов и улучшить утилизацию отработанного тепла, особенно из отходящих газов.

Для плавки, затвердевания и рециркуляции, а также для рекуперации энергии альтернативные чистые источники энергии могут помочь промышленности удовлетворить свои энергетические потребности при дальнейшем минимизации ее воздействия на окружающую среду, возможно, используя следующие технологии:

- Комбинированная теплоэнергетика

- Распределенная генерация

- Использование водородного топлива и топливных элементов

- Индукционная плавка с использованием возобновляемых источников электроэнергии.

Интересное

В чём заключаются недостатки авто на водороде

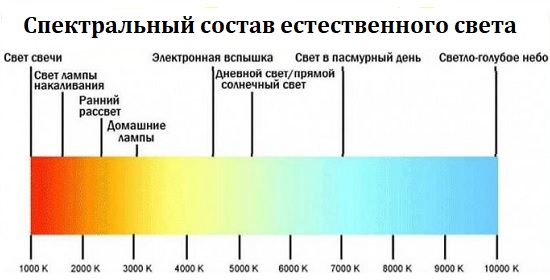

Какая цветовая температура ламп теплого или холодного цвета лучше

Методы получения

Оксид алюминия был впервые извлечен из боксита, т. е. из руды. Процесс в котором боксит переваривается под давлением с каустической содой (гидроксидом натрия) называется процессом Байера. Оксид растворяется с образованием алюмината натрия, который отфильтровывается. Этот процесс называется прокаливанием, в результате которого образуется оксид.

При выплавке алюминия в печи происходит процесс электролиза: в печь подается смесь глинозема и криолита. В печи в качестве анодов выступают углеродные стержни, которые опускаются в расплавленную смесь.

Электричество проходит между ними, и углеродная футеровка печи действует как катод. Электричество расщепляет оксид на металлический алюминий, который собирается в виде расплавленного слоя в печи.

Подбор персонала

Для организации работы по изготовлению алюминия потребуется нанять технолога. Он имеет знания в этой области производства. Под его руководством в среднем должно быть 3-4 человека. Это механик, операторы и мастера. Весь рабочий персонал должен иметь соответствующее образование.

Также необходимо пару человек для работы на складе. В офис нужно нанять одного бухгалтера и менеджера. На выплату зарплаты персоналу придется выделить около 7 тысяч долларов.

КЛАССИФИКАЦИЯ

Hey’s CIM Ref1.21

| Strunz (8-ое издание) | 1/A.03-05 |

| Nickel-Strunz (10-ое издание) | 1.AA.05 |

| Dana (7-ое издание) | 1.1.22.1 |

| Dana (8-ое издание) | 1.1.1.5 |

Прочность

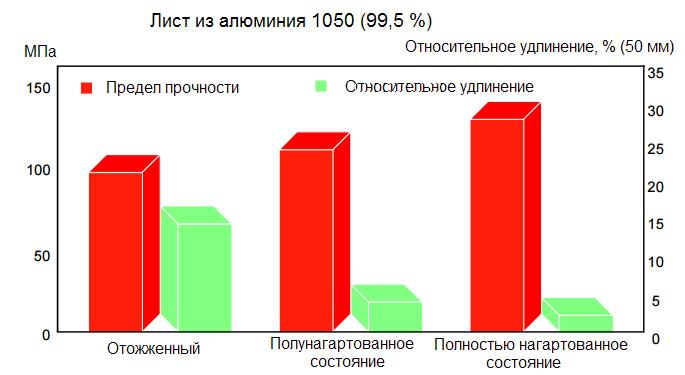

Прочность при растяжении

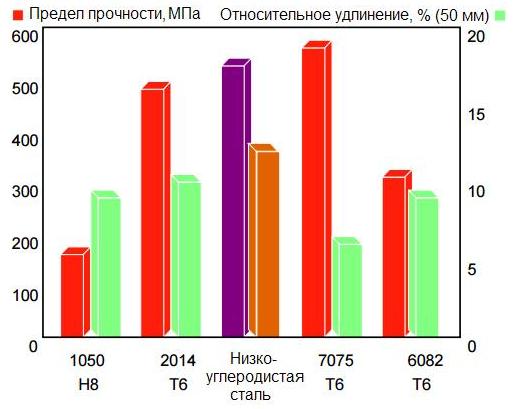

Промышленный чистый алюминий имеет прочность при растяжении около 90 МПа. Поэтому полезность нелегированного алюминия как конструкционного материала в значительной степени ограничена. После обработки металла, например, холодной прокаткой, его прочность может быть увеличена в 1,5-2 раза (рисунок 1.2).

Рисунок 1.2 – Влияние холодной деформации (нагартовки)

на прочностные и пластические свойства марки алюминия 1050 [5]

Намного большее увеличение прочности может быть получено путем легирования алюминия не большими количеством одного и нескольких других элементов, таких как, марганец, кремний, медь, магний или цинк. Подобно чистому алюминию некоторые сплавы также можно упрочнять путем холодной пластической обработки. Другие сплавы получают свою высокую прочность путем их термического упрочнения (рисунок 1.2).

Рисунок 1.2 – Сравнение прочности характерных алюминиевых сплавов и низкоуглеродистой стали [5]

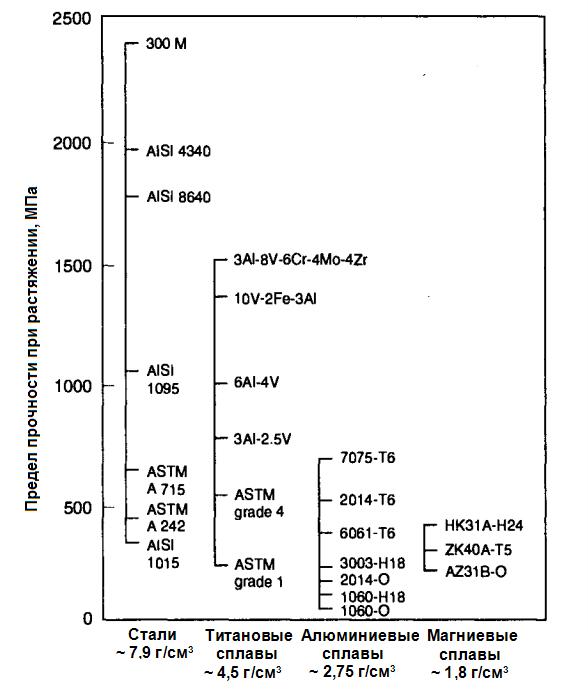

На рисунке 1.3 показаны уровни прочности характерных алюминиевых сплавов в сравнении со сталями, титановыми сплавами и магниевыми сплавами.

Рисунок 1.3 – Сравнение прочности при растяжении

алюминия и алюминиевых сплавов

с основными конкурирующими металлами [1]

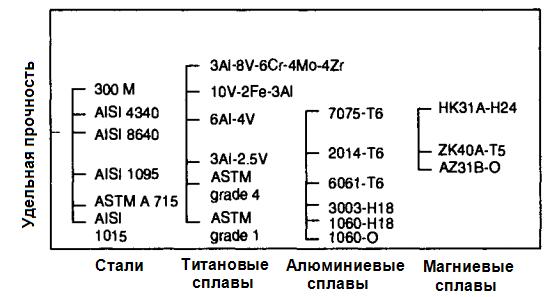

Удельная прочность

Алюминий имеет плотность только 2,7 грамма на кубический сантиметр по сравнению с 7,9 для сталей, 8,93 для меди и 8, 53 для латуни. Важной характеристикой для конструкционных материалов является их удельная прочность, то есть отношение их прочности к массе (рисунок 2).

Рисунок 2 – Сравнение удельной прочности

алюминия и алюминиевых сплавов

с основными конкурирующими конструкционными металлами [1]

Аноды и катоды

В процессе производства алюминия расходуется не только электроэнергия, но и углеродные аноды. Поскольку материал анода должен противостоять электрической эрозии (растворению в электролите и в алюминии), сейчас в этом качестве используется углерод. Но под действием выделяющегося кислорода он довольно быстро выгорает с образованием угарного и углекислого газов: для получения одной тонны алюминия расходуется примерно полтонны углеродных анодов.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Существует два основных типа углеродных анодов. Непрерывные самообжигающиеся аноды Содерберга представляют собой брикеты из коксосмоляной пасты, которые загружаются в стальной кожух электрода сверху. По мере выгорания нижней части брикеты опускаются вниз и обжигаются до того, как достигают ванны с расплавом. В состав брикетов входят различные связующие смолы, которые вносят свою долю в продукты сгорания. Второй тип — заранее обожженные аноды — дает меньше выбросов в процессе электролиза. Они формируются из углерода с различными связующими и обжигаются в специальных печах. Готовый электрод крепится в анододержателе и опускается в расплав. По мере выгорания анод заменяют, а «огарки» перерабатывают, изготавливая из остатков новые аноды.

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

0

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Горячий металл

Продукт электролиза — расплавленный алюминий, который выкачивается вакуумным ковшом и затем транспортируется в литейный цех. Для производства высокотехнологичных сплавов нужен как можно более чистый алюминий, так что чем ниже доля примесей, тем выше сорт алюминия. Обычно доля примесей не превышает 1%, основные составляющие — это железо и кремний, попадающие в металл из глинозема, деталей электролизеров и другого оборудования и инструментов. В литейном цехе расплавленный металл заливается в миксер, где происходит добавление легирующих примесей и приготовление нужных сплавов, разлив по формам и (при необходимости) термообработка (отжиг, старение).

Что такое выплавка алюминия и как производится этот металл?

Бокситы — основная руда, используемая для производства алюминия. Они содержат 30-60 % от массы глинозема, и извлекаются открытым способом добычи, где слой почвы поверх месторождения глинозема, обычно называемый вскрышным, удаляется.

Обычные буровые или взрывные работы не проводятся из-за мягкого характера бокситовых месторождений. Более богатые руды используются в качестве добываемых. Руды более низкого качества могут быть полезны путем дробления, промывки и последующей сушки для удаления отходов глины и кремнезема.

Добытый боксит затем транспортируется на заводы.

Производство металлического алюминия состоит из трёх основных этапов:

- Добыча бокситов – руда с повышенным содержанием этого металла.

- Очистка. Производство глинозема из боксита осуществляется методом Байера, при котором боксит переваривается при высокой температуре и давлении в сильном растворе каустической соды. Полученный гидрат кристаллизуют и прокаливают до оксида в печи или кальцинаторе с псевдоожиженным слоем.

- Восстановление путем электролитического рафинирования. Алюминий получают электролизом из расплавленного оксида алюминия Al2O3. Производство из глинозема до первичного алюминиевого металла использует электролитический процесс Холла–Херулта с использованием углеродных электродов и криолитового флюса для получения металла высокой чистоты (>99,99%).

Месторождения бокситов

Запасы бокситов в мире ограничены. На всем земном шаре всего семь районов с его богатыми залежами. Это Гвинея в Африке, Бразилия, Венесуэла и Суринам в Южной Америке, Ямайка в Карибском регионе, Австралия, Индия, Китай, Греция и Турция в Средиземноморье и Россия.

В странах, где есть богатые месторождения бокситов, может быть развито и производство алюминия. Россия добывает бокситы на Урале, в Алтайском и Красноярском краях, в одном из районов Ленинградской области, нефелин — на Кольском полуострове.

Самые богатые месторождения принадлежат именно российской объединенной компании UC RUSAL. За ней идут гиганты Rio Tinto (Англия-Австралия), объединившийся с канадской Alcan и CVRD. На четвертом месте находится компания Chalco из Китая, затем американо-австралийская корпорация Alcoa, которые являются и крупными производителями алюминия.

Технологии производства алюминия

Технология производства (получения) алюминия включает в себя следующие стадии:

- Добыча глинозема (окись алюминия) из алюминиевых руд.

- Выделение из окиси алюминия.

- Полная очистка алюминия.

Получить глинозем можно при помощи кислотного, щелочного и электролитического способа. Первый вариант предпочтительнее использовать при работе с высокими сортами сырья. Второй способ подразумевает быстрое разложение алюминиевого раствора путем введения алюминиевой гидроокиси. Образовавшийся после такой реакции раствор подвергается выпариванию с целью последующего использования для глинозема.

Первым этапом добычи алюминия является тщательное дробление боксита с применением едкой щелочи или извести. Затем происходит помещение сырья в автоклавы, где при температуре 250°С происходит его разложение и выделение алюмината натрия. Получившийся натриевый раствор проходит этап очистки в специальных сгустителях, где он отделяется от шлама. Очищенный раствор прогоняется через фильтры и направляется в емкости с регулярным помешиванием.

В вакуумных фильтрах и циклонах происходит выделение окиси алюминия, часть которой используется для затравки, а остальное количество направляется на кальцинацию. Это процесс также называется обезвоживанием и происходит при температуре около 1300°С. В среднем для получения 2 т окиси потребуется энергии до 8,5 кВт/ч. получившееся достаточно прочное соединение еще не является чистым алюминием.

Про процесс электролиза в производстве алюминия расскажет этот видеоролик:

Процесс электролиза

Главным оборудованием на данном этапе является специальная ванна (электролизер), оснащена углеродистыми блоками. К ней организуют подведение электрического тока мощностью до 150000 А, а в саму емкость загружают угольные аноды, которые сгорают после выделения чистого кислорода и образовывают окись углерода.

Аноды подразделяются на два вида:

- Полученные путем обжига угольных блоков, масса которых может превышать 1 т.

- Самообжигающиеся, включающие в себя угольные брикеты, распекающиеся при электролизе.

Рафинация металла

Наиболее популярным методом получения алюминия является трехслойный электролиз, который проходит в специальных ваннах, футерованных магнезитом. В качестве анода выступает непосредственно сам расплавленный алюминий. Он находится в самом нижнем слое.

Чистый же металл, который растворяется в анодном слое благодаря процессу электролита, поднимается на поверхность выступая катодом. Рафинированный алюминий в минимальном соотношении содержит магний, титан и прочие примеси. И уже на данном этапе получает вид товарной продукции, будь-то слитки, чушки или проволока.

Про Россию и другие страны с заводами по добыче-производству алюминия читайте ниже.

Сырые материалы для производства алюминия

Основным современным способом производства алюминия является электролитический способ, состоящий из двух стадий. Первая — это получение глинозема (Al2O3) из рудного сырья и вторая — получение жидкого алюминия из глинозема путем электролиза.

Руды алюминия

Вследствие высокой химической активности алюминий встречается в природе только в связанном виде: корунд Al2O3, гиббсит Al2O3 • ЗН2O, бемит Al2O3 • Н2O, кианит 3Al2O3 • 2SiO2, нефелин (Na, К)2O • Al2O3 • 2SiO2, каолинит Al2O3 • 2SiO2 • 2Н2О и другие. Основными используемыми в настоящее время алюминиевыми рудами являются бокситы, а также нефелины и алуниты.

Бокситы

Алюминий в бокситах находится главным образом в виде гидроксидов алюминия (гиббсита, бемита и др.), корунда и каолинита. Химический состав бокситов довольно сложен. Они часто содержат более 40 химических элементов. Содержание глинозема в них составляет 35—60 %, кремнезема 2—20 %, оксида Fe2O3 2—40 %, окиси титана 0,01—10 %. Важной характеристикой бокситов является отношение содержаний в них Al2O3 к SiO2 по массе — так называемый кремневый модуль.

Кремневый модуль бокситов, поступающих для получения глинозема, должен быть не ниже 2,6. Для бокситов среднего качества этот модуль составляет 5—7 при 46—48 %-ном содержании Al2O3, а модуль высококачественных — около 10 при 50 %-ном содержании Al2O3. Бокситы с более высоким содержанием Al2O3 (52 %) и модулем (10—12) идут для производства электрокорунда.

К числу крупных месторождений бокситов в нашей стране относится Тихвинское (Ленинградская область), Североуральское (Свердловская область), Южноуральское (Челябинская область), Тургайское и Краснооктябрьское (Кустанайская область).

Нефелины

Нефелины входят в состав нефелиновых сиенитов и уртитов. Большое месторождение уртитов находится на Кольском полуострове. Основные компоненты уртита — нефелин и апатит ЗСа3(РO4)2 • СаF2. Их подвергают флотационному обогащению с выделением нефелинового и апатитового концентратов. Апатитовый концентрат идет для приготовления фосфорных удобрений, а нефелиновый — для получения глинозема. Нефелиновый концентрат содержит, %: 20—30 Al2O3, 42—44 SiO2, 13-14 Na2O, 6-7 К2O, 3-4 Fe2O3 и 2-3 СаО.

Алуниты

Алуниты представляют собой основной сульфат алюминия и калия (или натрия) К2SO4 • Al2(SO4)3 • 4Al(ОН)3. Содержание Al2O3 в них невысокое (20—22 %), но в них находятся другие ценные составляющие: серный ангидрид SO3 (~ 20 %) и щелочь Na2O • К2O (4—5 %). Таким образом, они, так же как и нефелины, представляют собой комплексное сырье.

Другие сырые материалы

При производстве глинозема применяют щелочь NaОН, иногда известняк СаСО3, при электролизе глинозема криолит Na3AlF6 (3NaF•AlF3) и немного фтористого алюминия AlF3, а также СаF2 и MgF2.

Производство криолита

Криолит в естественном виде в природе встречается очень редко и его производят искусственно из концентрата плавикового шпата (СаF2). Процесс осуществляют в две стадии, первая — это получение плавиковой кислоты HF. Тонкоизмельченный СаF2 смешивают с серной кислотой в трубчатых вращающихся печах при 200 °С. В печи протекает реакция: СаF2+Н2SO4=2НF+СаSO4. Поскольку в плавиковом шпате содержится в качестве примеси SiO2, образуется также немного летучей кремнефтористой кислоты Н2SiF6. Газообразные НF и Н2SiF6 после их очистки от примесей поглощаются в вертикальных башнях водой, в результате получают раствор плавиковой кислоты с кремнефтористой. Его очищают от Н2SiF6, добавляя немного соды: Н2SiF6+Na2CO3=Na2SiF+Н2O+СO2. Кремнефтористый натрий выпадает в осадок и получается очищенная плавиковая кислота. Вторая стадия — получение криолита. В раствор плавиковой кислоты добавляют Аl(ОН)3 и соду и проводят так называемый процесс варки криолита, в течение которого протекают следующие реакции:

6НF + Al(ОН)3 = Н3АlF6 + 3Н2O

2Н3АlF6 + 3Na2CO3 = 2Na3AlF6 + ЗСO2 + 3Н2O.

Криолит выпадает в осадок, его отфильтровывают и просушивают при температуре 130—150 °С.

Фтористый алюминий получают схожим способом, добавляя к плавиковой кислоте до полной ее нейтрализации гидроксид алюминия: 3HF + Al(OH)3 = AlF3 + 3H2O.