Шероховатость поверхности ra и rz: параметры, таблица. Шероховатость поверхности Ra и Rz

Что такое шероховатость

Любые типы поверхностей, какие бы они не были ровными на первый взгляд, имеют в своей структуре череду подъемов и впадин. На вид это близко к форме горных массивов. Высоту этих «гор» и характеризует шероховатость.

Шероховатость представляет собой совокупность неровностей поверхности.

Параметры, средства измерения и обозначение шероховатости в конструкторской документации полностью стандартизированы. Они описываются тремя государственными стандартами: ГОСТ 2789-73, ГОСТ 25142-82 и ГОСТ 2.309-73.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Черчение

Общие сведения. На любой обработанной поверхности при сильном увеличении хорошо заметны следы режущих кромок инструментов и зерен шлифованных кругов в виде близко расположенных друг к другу впадин и гребешков продольных 2 и поперечных 1 (рис. 123, I). Совокупность всех микронеровностей, образующих рельеф поверхности детали, называется шероховатостью.

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 123, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали. Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2…3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

Рис. 123

Читайте также: Диодный мост ВАЗ 2114: что нужно о нем знать

В зависимости от назначения и условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

Требования к шероховатости поверхности. Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определений высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

Понятие о параметрах шероховатости поверхности. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.

Высотные:

Ra — среднее арифметическое отклонение профиля;

Rz— высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

Шаговые:

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии: tp — относительная опорная длина профиля.

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Rа и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2 … Yn до средней линии гребешков ОХ (рис. 124).

где: n — число точек;

Y1 … Yn — расстояние отдельных точек профиля до средней линии ОХ Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

Читайте также: Художественная ковка — декоративная обработка металла и отличный способ добавить дому изысканности, утонченности и уюта.

где: H1 … Н10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 124) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Рис. 124

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Rа и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789- 73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

7.4. Метрологический контроль шероховатости поверхности. При метрологическом контроле шероховатости поверхностей обычно решают две задачи: 1 — определяют принадлежность контролируемой поверхности к назначенному классу шероховатости, 2 — определяют годность поверхности детали в отношении требований к шероховатости поверхности, если класс шероховатости поверхности не грубее указанного в технической документации.

Приборы, используемые для определения шероховатости по Rа или Rz, разделяются на две группы: контактные (профилографы и профилометры) и бесконтактные (оптические).

Работа профилографов основана на фотозаписи луча света, очерчивающего в увеличенном виде профиль неровности проверяемой поверхности при скольжении по ней алмазной иглы.

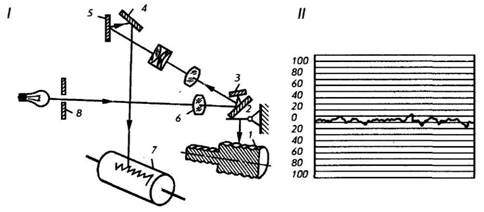

На рис. 125 представлена схема наиболее широко применяющегося в практике оптико-механического профилографа. Алмазная игла 1, скользящая по проверяемой поверхности, связана с зеркалом 2, на которое падает от лампы луч света, проходящий через диафрагму 8 и линзу 6. Колебания алмазной иглы, скользящей по шероховатой поверхности, изменяют направление отраженного от зеркала луча света, и он через систему зеркал 3 … 5 попадает на вращающийся барабан 7 со светочувствительной бумагой. После проявления на бумаге остается след отраженного зеркалами луча света, который прочертил в увеличенном масштабе (фотозапись луча) микропрофиль шероховатой поверхности — профилограмму. Профилограмма очень важна в оценке износостойкости поверхности детали.

Рис. 125

Шероховатость поверхности образуется в направлении главного движения — движения резания вдоль обработочных рисок (продольная шероховатость) и в направлении поперечной подачи (поперечная шероховатость). Форма, размер и расположение неровностей зависят от способа обработки. Меняя способ обработки, можно изменять характер и расположение неровностей. Оценка класса шероховатости поверхности детали производится измерением ее в направлении наибольшего значения, т. е. поперечной шероховатости, которая обычно в 2 … 3 раза превышает продольную шероховатость.

Числовые значения параметров шероховатости Rа и Rz в таблице классов ГОСТ 2789-78 заданы в виде диапазонов. Классы 1 … 5, 13 и 14 определены через параметр классы 6 … 12 — через параметр Rа. Такое разделение произведено с учетом возможностей измерения этих параметров существующими измерительными средствами. Так профилометры служат для непосредственного измерения параметра Rа в пределах 6 … 12 классов, а профилографы и оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового сечения, растровые микроскопы) позволяют измерить параметр Rz с наибольшей трудоемкостью.

Это обеспечивает однозначность понятия «класс шероховатости» и контроля шероховатости в соответствии с требованиями технической документации.

Читайте также: Кованые калитки

7.5. Выбор шероховатости для поверхностей деталей. Характер и величина шероховатости поверхности детали зависят от вида ее механической обработки. При выполнении чертежей деталей в процессе деталирования сборочного чертежа и при выполнении эскизов деталей с натуры приходится решать вопросы, связанные с назначением (выбором) шероховатости поверхностей.

В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

По назначению и взаимодействию поверхности деталей разделяют на две основные группы: 1 — сопрягаемые поверхности — поверхности соприкосновения и взаимодействия двух или нескольких деталей в соединении; 2 — свободные поверхности — поверхности, которые с поверхностями других деталей не взаимодействуют.

Количество сопрягаемых поверхностей определяет степень подвижности или плотности сборки деталей. Количество свободных поверхностей определяет степень простоты изготовления деталей.

Назначение числовых значений параметров шероховатости сопрягаемых поверхностей зависит от необходимой точности соединений, от требований к внешнему виду и эксплуатационных свойств (уменьшение трения, удобство и безопасность обслуживания машины и пр.).

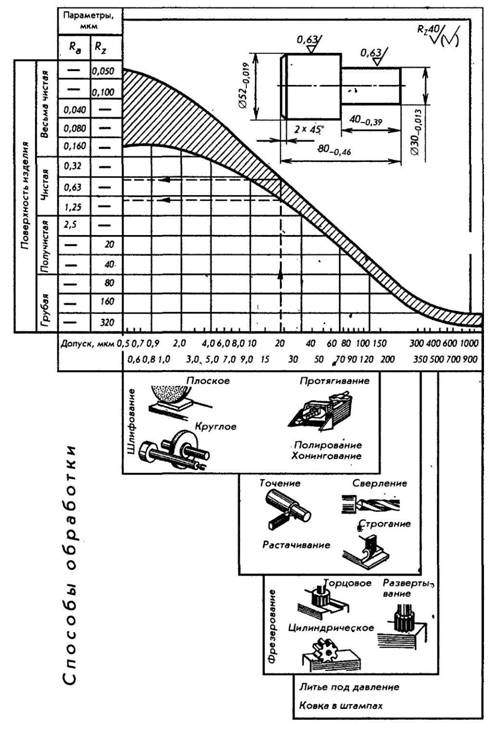

Прямой связи между точностью изготовления и шероховатостью не существует, так как всегда можно предъявить высокие требования к шероховатости поверхности при весьма неточном изготовлении ее. Однако, чем меньше поле допуска, тем более высокие требования предъявляются к шероховатости поверхности. Это позволяет ориентировочно выбирать минимально необходимую шероховатость поверхности детали в зависимости от допуска с помощью диаграммы (рис. 126).

Рис. 126

Наибольший диаметр ступенчатого валика, приведенного на том же чертеже в качестве примера, обозначен ?52_0 019. По таблице полей допусков валов ГОСТ 25347-82 (см. табл. 12) в колонке h6 определяем предельные отклонения для вала диаметром 0 52 мм. Они составляют 19 мкм. Следовательно, допуск равен 19 мкм. Теперь, пользуясь диаграммой, находим параметр шероховатости поверхности.

Как видно из диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Rа в диапазоне 0,63 … 1,25 мкм.

Примечание. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления.

Аналогично можно установить шероховатости и для размера ?30-0 013.

2. Назначение параметров шероховатости

Параметры шероховатости поверхностей назначают исходя из применения и конструктивных особенностей деталей машин. В большинстве случаев основными параметрами являются высотные, из которых наиболее информативным является параметр Ra. Этот параметр определен как предпочтительный. Параметр Rz применяется, когда прямой контроль параметра Ra по техническим причинам не представляется возможным.

Износостойкость, контактная жесткость, прочность посадок с натягом и другие эксплуатационные свойства сопрягаемых поверхностей связаны с фактической площадью контакта, выражаемой через параметр tp. Эксплуатационные свойства поверхности и назначаемые параметры шероховатости приведены в табл. 2.

Таблица 2 – Эксплуатационные свойства поверхности и обеспечивающая их номенклатура параметров шероховатости

| Эксплуатационное

свойство поверхности |

Параметры шероховатости и характеристики,

определяющие эксплуатационное свойство |

| Износоустойчивость при всех видах трения | Ra (Rz), tp, направление неровностей |

| Виброустойчивость | Ra (Rz), Sm, S, направление неровностей |

| Контактная жесткость | Ra (Rz), tp |

| Прочность соединения | Ra (Rz) |

| Прочность конструкции при циклических нагрузках | Rmax, Sm, S, направление неровностей |

| Герметичность соединений | Ra (Rz), Rmax, tp |

| Сопротивление в волноводах | Ra, Sm, S |

Числовые значения параметров шероховатости и базовых длин при нормировании выбираются по табл. 3.

Минимальные требования к шероховатости поверхности в зависимости от допуска размера и формы приведены в табл. 4. Этой таблицей можно пользоваться при назначении норм шероховатости, если по условиям сборки или работы изделий шероховатость поверхности не требуется ограничить более жесткими требованиями.

Таблица 3 – Числовые значения параметров шероховатости и базовой длины (ГОСТ 2789-73)

| Высотные параметры, мкм | |||||||

| Ra | |||||||

| 1000 | 320 | 50* | 8,0 | 2,5 | 0,40* | 0,063 | 0,010 |

| 800 | 250 | 40 | 6,3* | 1,00 | 0,32 | 0,050* | 0,008 |

| 630 | 100* | 32 | 5,0 | 0,80* | 0,25 | 0,040 | — |

| 500 | 80 | 25* | 4,0 | 0,63 | 0,100* | 0,032 | — |

| 400* | 63 | 10,0 | 3,2* | 0,5 | 0,080 | 0,025* | — |

| Rz | |||||||

| 1600 | 320 | 63 | 0 | 3,2* | 0,63 | 0,125 | 0,025 |

| 1250 | 250 | 50* | 12,5 | 2,5 | 0,5 | 0,100* | — |

| 1000 | 200* | 40 | 10,0 | 2,0 | 0,40* | 0,080 | — |

| 800 | 160 | 32 | 8,0 | 1,60 | 0,32 | 0,063 | — |

| 630 | 125 | 25.0* | 6,3* | 1,25 | 0,25 | 0,050 | — |

| 500 | 100* | 20,0 | 5,0 | 1,00 | 0,20* | 0,040 | — |

| 400* | 80 | 16, | 4,0 | 0,8 | 0,160 | 0,032 | — |

| Шаговые параметры, мм | |||||||

| Шаговые параметры Sm и S | |||||||

| 12,5 | 4,0 | 1,25 | 0,40 | 0,125 | 0,040 | 0,0125 | 0,004 |

| 10,0 | 3,2 | 1,00 | 0,32 | 0,100 | 0,032 | 0,010 | 0,0025 |

| 8,0 | 2,5 | 0,80 | 0,25 | 0,080 | 0,025 | 0,008 | 0,002 |

| 6,3 | 2,0 | 0,63 | 0,20 | 0,063 | 0,020 | 0,006 | |

| 5,0 | 1,6 | 0,50 | 0,16 | 0,050 | 0,016 | 0,005 | |

| Относительная опорная длина профиля tp | |||||||

| Уровень сечения р, % от Rmax | |||||||

| Базовая длина l, мм | |||||||

| 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 | |||||||

| Примечание. Предпочтительные значения параметров обозначены звездочкой. |

Таблица 4 – Минимальные требования к шероховатости поверхности в зависимости от допусков размеров и формы, Ra, мкм

| Допуск размера

по квалитетам |

Допуск

формы, % от допуска размера |

Номинальные

размеры, мм |

Допуск

размера по квалитетам |

Допуск

формы, % от допуска размера |

Номинальные

размеры, мм |

||||||

| До 18 | Св. 18

до 50 |

Св. 50

до 120 |

Св.120

до 500 |

До18 | Св. 18

до 50 |

Св. 50

до 120 |

Св. 120

до 500 |

||||

| Ra, мкм | Ra, мкм | ||||||||||

| IT3 | 100

60 40 |

0,2

0,1 0,05 |

0,4

0,2 0,1 |

0,4

0,2 0,1 |

0,8

0,4 0,2 |

IT9 | 100 и

60 40 25 |

3,2

1,6 0,8 |

3,2

3,2 1,6 |

6,3

3,2 1,6 |

6,3

6,3 3,2 |

| IT4 | 100

60 40 |

0,4

0,2 0,1 |

0,8

0,4 0,2 |

0,8

0,4 0,2 |

1,6

0,8 0,4 |

IT10 | 100 и

60 40 25 |

3,2

1,6 0,8 |

6,3

3,2 1,6 |

6,3

3,2 1,6 |

6,3

6,3 3,2 |

| IT5 | 100

60 40 |

0,4

0,2 0,1 |

0,8

0,4 0,2 |

1,6

0,8 0,4 |

1,6

0,8 0,4 |

IT11 | 100 и

60 40 25 |

6,3

3,2 1,6 |

6,3

3,2 1,6 |

12,5

6,3 3,2 |

12,5

6,3 3,2 |

| IT6 | 100

60 40 |

0,8

0,4 0,2 |

1,6

0,8 0,4 |

1,6

0,8 0,4 |

3,2

1,6 0,8 |

IT12

и IT13 |

100 и

60 40 |

12,5

6,3 |

12,5

6,3 |

25

12,5 |

25

12,5 |

| IT7 | 100

60 40 |

1,6

0,8 0,4 |

3,2

1,6 0,8 |

3,2

1,6 0,8 |

3,2

1,6 0,8 |

IT14

и IT15 |

100 и

60 40 |

12,5

12,5 |

25

12,5 |

50

25 |

50

25 |

| IT8 | 100

60 40 |

1,6

0,8 0,4 |

3,2

1,6 0,8 |

3,2

1,6 0,8 |

3,2

1,6 0,8 |

IT16

и IT17 |

100 и

60 40 |

25

25 |

50

25 |

100

50 |

100

50 |

| Примечание: если основной допуск формы меньше значения указанного в таблице, то значение Ra следует назначить не более 0,15ф, ф – допуск формы. |

Если сопряжение и метод обработки не позволяют определить требования к шероховатости поверхности, нормирование шероховатости следует проводить по другим критериям, ориентируясь на данные передовых отраслей промышленности (табл. 5).

Параметр Rz нормируется в тех случаях, когда по функциональным или техническим требованиям необходимо ограничить полную высоту неровностей профиля или шероховатость рыхлого поверхностного слоя (поковки, отливки). В табл. 6 приведены примеры назначения параметра Rz.

Таблица 5 – Примеры нормирования шероховатости поверхности деталей

| Характеристика поверхности | Значение параметра Ra, мкм, не более | |||||||||

| Посадочные поверхности сменных деталей | Квалитет | Поверхность | Номинальные размеры, мм | |||||||

| До 50 | Св. 50 до 500 | |||||||||

| 5 | Вал

Отверстие |

0,2

0,4 |

0,4

0,8 |

|||||||

| 6 | Вал

Отверстие |

0,4

0,4-0,8 |

0,8

0,8-1,6 |

|||||||

| 7 | Вал

Отверстие |

0,4-0,8

0,8 |

0,8-1,6

1,6 |

|||||||

| 8 | Вал Отверстие | 0,8

0,8-1,6 |

1,6

1,6-3,2 |

|||||||

| Поверхности деталей в посадках с натягом:

а) собираемые под прессом |

Квалитет | Поверхность | Номинальные размеры, мм | |||||||

| До 50 | Св. 50 до 120 | Св. 120

до 500 |

||||||||

| 5 | Вал

Отверстие |

0,1-0,2

0,2-0,4 |

0,4

0,8 |

0,4

0,8 |

||||||

| 6-7 | Вал

Отверстие |

0,4

0,8 |

0,8

1,6 |

1,6

1,6 |

||||||

| 8 | Вал

Отверстие |

0,8

1,6 |

0,8-1,6

1,6-3,2 |

1,6-3,2

1,6-3,2 |

||||||

| б) собираемые способом термических деформаций | Вал Отверстие | 1,6

1,6-3,2 |

||||||||

| Поверхности деталей при селективной сборке | Поверхность | Допуск сортировочной группы, мкм | ||||||||

| <2,5 | 2,5 | 5 | 10 | 20 | ||||||

| Вал Отверстие | 0,05

0,1 |

0,1

0,2 |

0,2

0,4 |

0,4

0,8 |

0,8

1,6 |

|||||

| Поверхности деталей для посадок с точным центрированием | Поверхность | Допуск радиального биения, мкм | ||||||||

| 2,5 | 4 | 6 | 10 | 16 | 25 | |||||

| Вал

Отверстие |

0,05

0,1 |

0,1

0,2 |

0,1

0,2 |

0,2

0,4 |

0,4

0,8 |

0,8

1,6 |

||||

| Посадочные поверхности подшипников скольжения | Поверхность | Квалитеты | Жидкостный режим трения | |||||||

| 6-9 | 10-12 | |||||||||

| Вал

Отверстие |

0,4-0,8

0,8-1,6 |

0,8-3,2

1,6-3,2 |

0,1-0,4

0,2-0,8 |

|||||||

| Поверхности валов под уплотнение | Уплотнение | Скорость м/с. | ||||||||

| До 3 | 5 | Св. 5 | ||||||||

| Резиновое | 0,8-1,6; полировать | 0,4-0,8; полировать | 0,2-0,4;

полировать |

|||||||

| Войлочное | 0,8-1,6 полировать | — | ||||||||

| Лабиринтное | 3,2-6,3 | — | ||||||||

| Жировые канавки | 3,2-6,3 | — | ||||||||

| Поверхности направляющих

скольжения |

Скорость, м/с | Допуск плоскостности, мкм (на 100мм) | ||||||||

| До 6 | 10 | 25 | 60 | Св.

60 |

||||||

| До 0,5

Св. 0,5 |

0,2

0,1 |

0,4

0,2 |

0,8

0,4 |

1,6

0,8 |

3,2

1,6 |

|||||

| качения | До 0,5

Св. 0,5 |

0,1

0,05 |

0,2

0,1 |

0,4

0,2 |

0,8

0,4 |

1,6

0,8 |

||||

| Поверхности торцовых опор (пят и подпятников) | Скорость, м/с | Допуск торцового биения, мкм | ||||||||

| До 6 | 16 | 25 | Св.

25 |

|||||||

| До 0,5

Св. 0,5 |

0,1

0,1 |

0,4

0,2 |

0,8-1,6

0,8 |

3,2

1,6 |

||||||

| Поверхности разъёма корпусов (редукторов, подшипников и т.п.) | Соединение | С прокладкой | Без прокладки | |||||||

| Герметичное

Негерметичное |

3,2-6,3

6,3-12,5 |

0,8-1,6

6,3-12,5 |

||||||||

| Поверхности кронштейнов, втулок, поводков, колец, ступиц, крышек и аналогичных деталей прилегающих к другим поверхностям, но не являющимися посадочными | 3,2-6,3 | |||||||||

| Рабочие поверхности кулачков и копиров | Сопряжение | Допуск формы профиля, мкм | ||||||||

| До 6 | 30 | 50 | Св. 50 | |||||||

| С ножами или сухарями | 0,4 | 0,8 | 1,6 | 3,2 | ||||||

| С роликами | 0,8 | 1,6 | 32 | 6,3 | ||||||

| Рабочие поверхности шкивов плоско- и клиноременных передач | Диаметр шкива, мм | |||||||||

| До 120 | Св. 120 до

315 |

Св. 315 | ||||||||

| 1,6 | 3,2 | 6,3 | ||||||||

| Рабочие поверхности катков фрикционных передач | В зависимости от габарита и условий работы | |||||||||

| 0,2-0,8 | ||||||||||

| Рабочие поверхности фрикционов | Колодки,

муфты, диски |

Колодки | Муфты | Диски | ||||||

| 1,6-3,2 | 0,8-1,6 | 0,1-0,8 | ||||||||

| Тормозные барабаны | Диаметр барабана, мм | |||||||||

| До 500 | Св. 500 | |||||||||

| 0,8-1,6 | 1,6-3,2 | |||||||||

| Рабочие поверхности конических соединений | Соединения | |||||||||

| Герметичные | Центрирующие | Прочие | ||||||||

| 0,1-0,4 | 0,4-1,6 | 1,6-3,2 | ||||||||

| Соединения с призматическими и сегментными шпонками | Соединения | Поверхность | Шпонка | Паз вала | Паз втулки | |||||

| Неподвижное | Рабочая Нерабочая | 3,2

6,3-12,5 |

1,6-3,2

6,3-12,5 |

1,6-3,2

6,3-12,5 |

||||||

| С направляющей шпонкой | Рабочая Нерабочая | 1,6-3,2

6,3-12,5 |

1,6-3,2

6,3-12,5 |

1,6-3,2

6,3-12,5 |

||||||

| Зубчатые (шлицевые) соединения | Соединение | Впадина отверстия | Зуб вала | Центрирующая поверхность | Нецентрирующие поверхности | |||||

| Отверстие | Вал | Отверстие | Вал | |||||||

| Неподвижное | 1,6-3,2 | 1,6-3,2 | 0,8-1,6 | 0,4-1,6 | 3,2-6,3 | 1,6-6,3 | ||||

| Подвижное | 0,8-

1,6 |

0,4-0,8 | 0,8-1,6 | 3,2 | 1,6-3,2 | |||||

| Резьбовые соединения | Рабочие поверхности резьбы | Степень точности резьбы | ||||||||

| 7-9 | ||||||||||

| Крепежная резьба на болтах, винтах, гайках | 1,6 | 3,2 | 3,2-6,3 | |||||||

| Резьба на валах, штоках, втулках и на конусах | 0,8-1,6 | 1,6 | 32 | |||||||

| Резьбы ходовых и грузовых винтов | — | 0,4 | 0,8 | |||||||

| Резьбы гаек ходовых и грузовых винтов | — | 0,8 | 1,6 | |||||||

| Зубчатые и червячные передачи | Поверхности | Степень точности | ||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||

| Профили зубьев прямозубых, косозубых и шевронных цилиндрических и червячных колес | 0,1-

0,2 |

0,2-0,4 | 0,4 | 0,4-

0,8 |

1,6 | 3,2 | 6,3 | 6,3 | ||

| Профили зубьев конических колес | — | — | 0,2-

0,4 |

0,4-0,8 | 0,8-

1,6 |

1,6-

3,2 |

3,2-

6,3 |

6,3 | ||

| Профили витков червяков | 0,1 | 0,2 | 0,2 | 0,4 | 0,4-

0,8 |

0,8-

1,6 |

1,6-

3,2 |

— | — | |

| По поверхностям впадин | То же, что и для рабочих поверхностей, или ближайшее более грубое предпочтительное значение | |||||||||

| По диаметрам выступов | 3,2-12,5 | |||||||||

| Звездочки для приводных цепей | Поверхности | Точность исполнения | ||||||||

| Нормальная | Повышенная | |||||||||

| Рабочие | 3,2-6,3 | 1,6-3,2 | ||||||||

| Впадин | 6,3 | 3,2 | ||||||||

| Выступов | 3,2-12,5 | |||||||||

| Нерабочие торцовые поверхности зубчатых и червячных колес и звездочек | 3,2-12,5 | |||||||||

| Нерабочие поверхности осей и валов | 6,3-12,5 | |||||||||

| Канавки, фаски, выточки, зенковки, закругления и т.п. | 3,2-12,5 | |||||||||

| Проходные отверстия под болты, винты, заклёпки и т.п. | 25 | |||||||||

| Болты и гайки чистые (кругом) | 3,2-12,5 | |||||||||

| Болты и гайки получистые (в местах обработки) | 25 | |||||||||

| Поверхности головок винтов | 3,2-12,5 | |||||||||

| Опорные поверхности прижин сжатия | 12,5-25 |

Таблица 6 – Параметр Rz шероховатости поверхностей элементов деталей

| Элемент детали | Rz, мкм |

| Нерабочие контуры деталей. Поверхности деталей установленных на бетонных, кирпичных и деревянных основаниях | 320…160 |

| Отверстия на проход крепежных деталей. Выточки, проточки. Отверстия масляных каналов на силовых валах. Кромки детали под сварные швы. Опорные поверхности пружин сжатия. Подошвы станин, корпусов, лап. | 80 |

| Внутренний диаметр шлицевых соединений (не шлифованных). Свободные несопрягаемые торцевые поверхности валов, муфт, втулок. Поверхности головок винтов | 40 |

| Торцевые поверхности под подшипники качения. Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не являющиеся посадочными. Нерабочие торцы валов, втулок, планок. Шейки валов 12-го квалитета диаметром 80-500мм. Поверхности отверстий 12-го квалитета диаметром 18-500 мм и 11-го квалитета. | 20 |

| Нерабочие торцовые поверхности зубчатых и червячных колес и звездочек. Канавки, фаски, выточки, зенковки, закругления и т.п. Болты и гайки нормальной и повышенной точности (кроме резьбы) | 40…10 |

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется. Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться). Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться). Примеры обозначения шероховатости поверхности

|

Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. |

|

Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. |

|

Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. |

|

Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. |

|

Указана шероховатость поверхностей образующих контур. |

|

Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.