чем отличаются углеродистые стали от легированных. Отличие легированной стали от углеродистой. Углеродистая или легированная сталь: сравнение и что лучше

Влияние легирующих элементов

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель – элементы с решеткой, отличающейся от решетки α-Fe. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сг и 1,5% Мп.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сг+Мо, Cr+Ni, Cr+Ni+Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали. Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель – наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%. Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Читайте также: Швеллер: размеры изделий или как выбрать подходящий профиль

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2-0,4% и вольфрам в количестве 0,8-1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан – сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002-0,005%).

Маркировка легированных сталей

Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ4547-71): хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор ( Р ) , кобальт ( К ) , ниобий ( Б ) , цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные – Ш.

Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9-1,0% углерода; 17-19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

Состав стали

Легированная сталь в своём составе использует элементы:

Марганца (Mn) — Г; кремния (Si) — С; хрома (Cr) — Х; никеля (Ni) — Н; меди (Cu) — Д; азота (N) — А; ванадия (V) — Ф; ниобия (Nb) — Б; вольфрама (W) — В; селена (Se) — Е; кобальта (Co) — К; бериллия (Be) — Л; молибдена (Mo) — М; бора (B) — Р; титана (Ti) — Т; алюминия (Al) — Ю.

Читайте также: Быстрорежущая сталь Р18. Расшифровка, состав и обработка

Помимо того, что входят основные элементы, сделано добавление таких, как:

Главный из наиболее важных параметров, по которым сталь делят на разнообразные классы – это их химический состав элементов.

Остальные добавления задают металлу отличительные качества. Добавленный хром задаёт сплаву повышенный уровень на прочности и текучести, несмотря на это, сохраняя приемлемый уровень вязкости. Добавление вольфрама обеспечивает сплаву норму твёрдости и задаёт хороший уровень устойчивости во время отпуска. Добавление молибдена задаёт уровень прокаливаемости и повышает уровень пластичности и вязкости.

Различия состава варьируются от общего процента легирующих элементов:

- На высоколегированные – больше 10%.

- На среднелегированные – больше 2.5 – 10%.

- На низколегированные – не более 2.5%.

Конструкционные легированные стали имеют определённое преимущество после термообработки, в отличие от углеродистых. Это говорит о том, что элементы легирования значительно влияют на диффузионные процессы, что протекают при термообработке. В материал добавлено большее количество элементов легирования, потому они приходят под видом сортовых прокатов, это круглые, квадратные, шестигранные, а иногда как калибровочные листы, поковки и прочие полуфабрикаты.

Разница между легированной сталью и углеродистой сталью

Определение

Легированная сталь: Легированная сталь — это тип стали с высоким процентным содержанием других элементов, кроме железа и углерода.

Углеродистая сталь: Углеродистая сталь — это тип стали с высоким содержанием углерода и низким количеством других элементов.

Устойчивость к коррозии

Легированная сталь: Легированные стали устойчивы к коррозии.

Углеродистая сталь: Углеродистые стали менее устойчивы к коррозии.

Прочность

Легированная сталь: Прочность легированной стали низкая по сравнению с углеродистой сталью.

Углеродистая сталь: Углеродистая сталь обладает высокой прочностью.

свариваемость

Легированная сталь: Свариваемость легированной стали высокая.

Углеродистая сталь: Свариваемость из углеродистой стали низкая.

Температура плавления

Легированная сталь: Легированные стали имеют высокие температуры плавления.

Углеродистая сталь: Углеродистые стали имеют низкие температуры плавления.

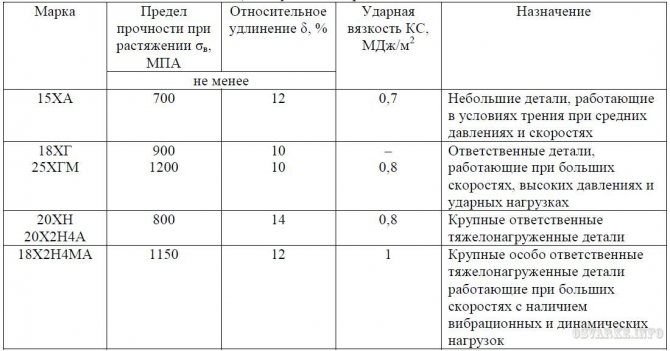

Цементуемые легированные стали (ГОСТ 4543-71)

Цементуемые стали – это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5-10% суммарное содержание легирующих элементов) стали. Эти стали (табл. 4) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевицы и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка (см. гл. V) обеспечивает высокую поверхностную твердость (HRC 58-63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Таблица 4. Цементуемые легированные стали

XIX. Стали инструментальные углеродистые: классификация, маркировка и применение

сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали — 0,03 % и 0,035 %, в высококачественной — 0,02 % и 0,03 % соответственно.

Инструментальные стали делятся на четыре категории:

Пониженной прокаливаемости (преимущественно углеродистые)

Повышенной прокаливаемости (легированные)

Выпускается по ГОСТ 1435-99 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А

c У7, У7А Для обработки дерева ; У8, У8А, У8Г, У8ГА, У9, У9А Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки ; У10А, У12А Для сердечников ; У10, У10А Для игольной проволоки ; У10, У10А, У11, У11А Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки ; У12, У12А Для метчиков ручных, напильников, шаберов слесарных; У13, У13А Для инструментов с повышенной износостойкостью при умеренных и значительных удельных давлениях

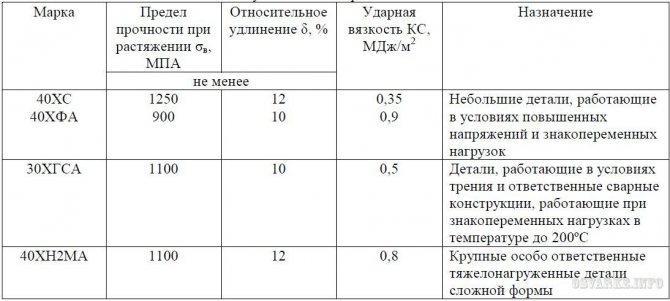

Улучшаемые легированные стали (ГОСТ 4543-71)

Это среднеуглеродистые (0,25-0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали (табл. 5) термически улучшают (см. главу 5), подвергая закалке и высокому отпуску (500-600°С).

Таблица 5. Улучшаемые легированные стали

Низколегированная конструкционная сталь

Низколегированная сталь нашла свое применение в производстве вагонов, подвижных составов, локомотивов, в технике для сельскохозяйственного и промышленного назначения. Любые изделия из низколегированной стали способны выдерживать очень большие и тяжелые нагрузки. Они не имеют какие-либо ограничения.

У легированной стали маркировка может быть следующей: две цифры (содержание углерода), буквы без цифр (легирующий элемент), буква и цифра (легирующий элемент в процентах) и буква в конце маркировки (показатель очень высокого качества стали).

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Отличия по способу раскисления

Раскисление стали – это процесс удаления оксидов кислорода из жидкого металла, путем добавления веществ, способных соединяться с кислородом. Так, хорошими раскислителеми являются С — углерод, Si-кремний, Mn-марганец. Продукты раскисления удаляются в виде газа либо всплывают в шлак. Выделяют три способа раскисления:

- кп – кипящая сталь. Это малораскисленная сталь, которая интенсивно выделяет газы во время застывания. Структура такой стали неоднородная, хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Но так как производство кипящей стали обходится дешевле, то ее широко применяют для изготовления наименее ответственных изделий, таких как катанка, полоса, уголок, метизы;

- сп – спокойная сталь. Раскисленная сталь с минимальным количеством неметаллических включений и шлаков, с содержанием кремний не менее 0,12%. Имеет однородную плотную структуру. Отлично подходит для сваривания и обладает отличной сопротивляемостью к ударам и механическим нагрузкам. Спокойная сталь используется для возведения опорных металлоконструкций;

- пс- полуспокойная сталь. Полураскисленная сталь, кристаллизируется без кипения при этом выделяя достаточное количество газа и имеет средние показатели по механическим свойствам максимально приближенные к свойствам спокойной стали. Они находят широкое применение при производстве сортового проката, штрипса и труб.

9. Магнитные и магнитно-мягкие стали и сплавы

Магнитные стали и сплавы в зависимости от коэрцитивной силы и магнитной проницаемости делят на магнитно-твердые и магнитно-мягкие.

Магнитно-твердые стали и сплавы применяют для изготовления постоянных магнитов; они имеют большую коэрцитивную силу. Это высокоуглеродистые и легированные стали, специальные сплавы.

Углеродистые стали (У10—У12) после закалки имеют достаточную коэрцитивную силу (Нс = 5175 А/м), но так как они прокаливаются на небольшую глубину, их применяют для изготовления небольших магнитов.

Хромистые стали по сравнению с углеродистыми прокаливаются значительно глубже, поэтому из них изготовляют более крупные магниты. Магнитные свойства этих сталей такие же, как и углеродистых.

Хромокобальтовые стали (например, марки ЕХ5К5) имеют более высокую коэрцитивную силу Нс = 7166 А/м. Магнитные сплавы, например, ЮНДК24 (9% Аl, 13,5% Ni; 3% Сu; 24% Со; остальное — железо), имеют очень высокую коэрцитивную силу Нс = 39 810 А/м, поэтому из них изготовляют магниты небольшого размера, но большой мощности.

Магнитно-мягкие стали и сплавы имеют малую коэрцитивную силу и большую магнитную проницаемость. К ним относят электротехническое железо и сталь, железоникелевые сплавы (пермаллои).

Электротехническое железо (марок Э, ЭА, ЭАА) содержит менее 0,04% С, имеет высокую магнитную проницаемость μ = (2,78/3,58)·109 ГГн/м и применяется для сердечников, полюсных наконечников электромагнитов и др.

Электротехническая сталь содержит менее 0,05% С и кремний, сильно увеличивающий магнитную проницаемость. Электротехническую сталь по содержанию кремния делят на четыре группы: с 1% Si — марки Э11, Э12, Э13; с 2% Si — Э21, Э22; с 3% Si — Э31, Э32; с 4% Si — Э41—Э48. Вторая цифра (1—8) характеризует уровень электротехнических свойств.

Железоникелевые сплавы (пермаллои) содержат 45…80% Ni, их дополнительно легируют Сr, Si, Mo. Магнитная проницаемость этих сплавов очень высокая. Например, у пермаллоя марки 79НМ (79% Ni; 4% Mo) μ = 175,15·109 ГГн/м. Применяют пермаллои в аппаратуре, работающей в слабых электромагнитных полях (телефон, радио).

Ферриты — магнитно-мягкие материалы, получаемые спеканием смеси порошков ферромагнитной окиси железа Fe2O3 и окислов двухвалентных металлов (ZnO, NiO, MgO и др.). В отличие от других магнитно-мягких материалов у ферритов очень высокое удельное электросопротивление, что определяет их применение в устройствах, работающих в области высоких и сверхвысоких частот.

Основное отличие — легированная сталь против углеродистой стали

Сталелитейная промышленность является одной из крупнейших отраслей промышленности в мире. Сталь производится в основном путем смешивания железа с другими металлическими или неметаллическими элементами. Целью производства стали является получение различных свойств путем смешивания железа с другими элементами. Легированная сталь и углеродистая сталь — это два вида стали, которые отличаются друг от друга по своему составу. Основное различие между легированной сталью и углеродистой сталью состоит в том, что легированная сталь имеет большое количество других элементов, кроме железаи углерод в то время как углеродистая сталь имеет следовые количества других элементов, кроме железа и углерода.

Ключевые области покрыты

1. Что такое легированная сталь

— Определение, свойства, использование

2. Что такое углеродистая сталь

— Определение, свойства, использование

3. В чем разница между легированной сталью и углеродистой сталью

— Сравнение основных различий

Ключевые термины: легированная сталь, углерод, углеродистая сталь, железо, сталь

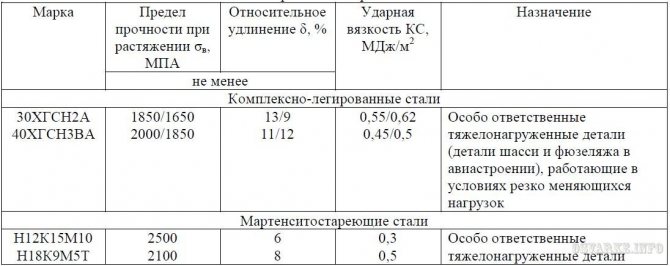

Высокопрочные легированные стали

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв=1300 МПа и вязкость до КС=0,8-1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв=1500-2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (табл. 6).

Таблца 6. Высокопрочные легированные стали

Примечания: 1) Показатели механических свойств в числителе – после закалки от 900°С и низкого отпуска при 250°С, в знаменателе – после изотермической закалки. 2) Показатели механических свойств для стали в состоянии после закалки на воздухе и последующего старения.

Комплексно-легированные стали – это среднеуглородистые (0,25-0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке (см. главу 5).

Мартенситостареющие стали – это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800-860°С с последующим старением при 450-500°С.

10. Износостойкие стали

Сплавы с высоким электрическим сопротивлением, с заданным коэффициентом теплового расширения и заданными упругими свойствами

Для изготовления деталей машин, работающих в условиях трения, применяют специальные износостойкие стали — шарикоподшипниковые, графитизированные и высокомарганцовистые.

Шарикоподшипниковые стали (ШХ6, ШХ9, ШХ15) применяют для изготовления шариков и роликов подшипников. По химическому составу (ГОСТ 801–78) и структуре эти стали относятся к классу инструментальных сталей. Они содержат около 1% Сu, 0,6…1,5% Сr.

Графитизированную сталь (высокоуглеродистую, содержащую 1,5…2% С и до 2% Сr) используют для изготовления поршневых колец, поршней, коленчатых валов и других фасонных отливок, работающих в условиях трения. Графитизированная сталь после закалки сочетает свойства закаленной стали и серого чугуна.

Высокомарганцовистую сталь Г13Л, содержащую 1,2% С и 13% Мn, применяют для изготовления железнодорожных крестовин, звеньев гусениц и т.п. Эта сталь обладает максимальной износостойкостью, когда имеет однофазную структуру аустенита, что обеспечивается закалкой (при температуре 1000…1100°С) при охлаждении на воздухе.

Сплавы с высоким электрическим сопротивлением применяют для изготовления электронагревателей и элементов сопротивлений и реостатов. Сплавы для электронагревателей обладают высокой жаростойкостью, высоким электрическим сопротивлением, удовлетворительной пластичностью в холодном состоянии. Этим требованиям отвечают железохромоалюминиевые сплавы, например, марок Х13Ю4 (≤ 0,15% С; 12…15% Сr; 3,5…5,5% А1), 0Х23Ю5 ≤ 0,05% С; 21,5…23,5% Сr; 4,6…5,3% А1); и никелевые сплавы, например, марок Х15Н60 — ферронихром, содержащий 25% Fe, X20H80 — нихром.

Сплавы с заданным коэффициентом теплового расширения содержат большое количество никеля. Сплав 36Н, называемый инваром (≤ 0,05% С и 35…37% Ni), почти не расширяется при температурах от –60 до +100°C. Его применяют для изготовления деталей приборов, требующих постоянных размеров в интервале климатических изменений температур. Сплав 29НК, называемый коваром (≤ 0,03% С; 28,5…29,5% Ni; 17…18% Со), имеет низкий коэффициент теплового расширения в интервале температур от –70 до +420°С.

К сплавам с заданными упругими свойствами относят сплав 40КХНМ (0,07…0,12% С; 15…17% Ni; 19…21% Сr; 6,4…7,4% Мо, 39…41% Со). Это высокопрочный с высокими упругими свойствами, немагнитный, коррозионно-стойкий в агрессивных средах сплав.

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Читайте также: Как рассчитать теплоотдачу стальной трубы и для чего это делается

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

XX. Белые чугуны: получение, свойства, применение

Получение белого чугуна зависит от наличия в составе чугуна карбидо-образующих элементов и скорости охлаждения. Наличие марганца, хрома, ванадия, вольфрама, молибдена и ряда других элементов способствует образованию белого чугуна. Повышенные скорости охлаждения также способствуют образованию белого чугуна.

белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Поэтому белый чугун имеет ограниченное применение, как конструкционный материал.

Белый чугун как конструкционный материал не применяется. Весь он идет на дальнейшую выплавку стали, поэтому называется иногда передельным чугуном

8. Жаростойкие и жаропрочные стали

Взаимодействие металла с окружающей средой при повышении температуры вызывает газовую коррозию (окисление) и разрушение материала. Для изготовления деталей, работающих в условиях повышенной температуры (400…900°С) и окисления в газовой среде, применяют специальные жаростойкие стали.

Под жаростойкостью (или окалиностойкостью) понимают способность материала противостоять коррозионному разрушению при высоких температурах.

К жаростойким относят стали, содержащие алюминий, хром, кремний (табл. 4). Они не образуют окалины при высоких температурах. Например, хромистая сталь, содержащая 30% Сr, устойчива при температуре до 1200°С. Введение небольших добавок алюминия резко повышает жаростойкость хромистых сталей. Стойкость таких материалов при высоких температурах объясняется образованием на их поверхности плотных защитных пленок, состоящих из оксидов легирующих элементов (хрома, алюминия, кремния).

Таблица 4. Жаростойкие стали

| Марка | Рабочая температура,°С | Назначение ГОСТ 5632–72 |

| 40Х9С2 | 850 | Клапаны двигателей внутреннего сгорания |

| 08Х17Т | 900 | Детали, работающие в среде топочных газов с повышенным содержанием серы |

| 36Х18Н25С2 | 1100 | Сопловые аппараты и жаровые трубы газотурбинных установок |

Область применения жаростойких сталей:

- изготовление различных деталей нагревательных устройств;

- изготовление энергетических установок.

Так, клапаны двигателей внутреннего сгорания изготавливают из стали 40Х9С2 с рабочей температурой не более 850°С, а сопловые аппараты и жаровые трубы газотурбинных установок — из стали 36Х18Н25С2 с максимальной рабочей температурой 1100°С.

Для изготовления деталей машин, длительное время работающих при больших нагрузках и высоких температурах (500…1000°С), применяют специальные жаропрочные стали.

Жаропрочность — способность материала выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др. Они сохраняют свои прочностные свойства при нагреве до 650°С и более (табл. 5). Из таких сталей изготовляют греющие элементы теплообменной аппаратуры, детали котлов, впускные и выпускные клапаны автомобильных и тракторных двигателей.

Таблица 5. Жаропрочные стали

| Марка ГОСТ 5632–72 | Рабочая температура,°С | Назначение |

| 45Х14Н14В2М | 800—900 | Клапаны двигателей внутреннего сгорания большой мощности |

| 08Х16Н13М2Б | 600—700 | Лопатки газовых турбин |

Чем качественные углеродистые стали отличаются от сталей обыкновенного качества? Как маркируют качественные стали, углеродистые, легированные?

Сталь — деформируемый (ковкий) сплав железа с углеродом (до 2,14%) и другими элементами. Получают, главным образом, из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. Сплав железа с углеродом, содержащий более 2,14% углерода, называют чугуном.

Классификация сталей и сплавов производится:

по химическому составу;

по структурному составу;

по качеству (по способу производства и содержанию вредных примесей;

по степени раскисления и характеру затвердевания металла в изложнице;

Читать еще: Виды муфт для передачи вращения

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

малоуглеродистые — менее 0,3% С;

среднеуглеродистые — 0,3-0,7% С;

высокоуглеродистые — более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, Al, B, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

низколегированные — менее 2,5%;

высоколегированные — более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии — перлитный, мартенситный и аустенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

По качеству, то есть по способу производства и содержанию вредных примесей, стали и сплавы делятся на четыре группы:

Обыкновенного качества (рядовые)

Стали обыкновенного качества. Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Стбкп.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов.

Стали качественные. Cтепень раскисления и характер затвердевания металла в изложнице.

Углеродистые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные. Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные — в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА.

Стали особовысококачественные. Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

Нелегированные конструкционные. Качественные конструкционные стали в соответствии с ГОСТ 1050^88 обозначают двузначным числом, указывающим примерное содержание углерода в стали, умноженное на сто. Так, сталь с содержанием углерода 0,07-0,14% обозначается 10, сталь с содержанием углерода 0,42-0,50% -45, а сталь с углеродом 0,57-0,65% — 60. При этом для сталей с С 2 . Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочностиув= 1500 — 2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (см. табл.).

Характеристики высокопрочных легированных сталей

7. Коррозионно-стойкие стали

Коррозионно-стойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионно-стойкие стали получают легированием низкои среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали.

Хромистые стали более дешевые, однако хромоникелевые обладают большей коррозионной стойкостью. Содержание хрома в нержавеющей стали должно быть не менее 12%. Наибольшая коррозионная стойкость сталей достигается после термической и механической обработки (табл. 3).

Таблица 3. Химический состав (%) некоторых нержавеющих сталей

| Марка

(ГОСТ 5632–72) |

Класс | Элементы | Прочие элементы | ||

| С | Cr | Ni | |||

| 12Х13 | Мартенситноферритный | 0,09…0,15 | 12…14 | – | – |

| 40Х13 | Мартенситный | 0,36…0,45 | 12…14 | – | – |

| 12Х17

08Х17Т |

Ферритный | 0,12

0,08 |

16…18

16…18 |

–

– |

– 5.С—0,8Ti |

| 12Х18Н9

12Х18Н9Т 04Х18Н10 10Х14Г14Н3 |

Аустенитный | 0,12

0,12 0,04 0,09…0,14 |

17…19

17…19 17…19 12,5…14 |

8…10

8…9,5 9…11 2,8…3,5 |

– 5.С—0,8Ti

– 13…15 Mn |

| 09Х15Н8Ю | Аустенитномартенситный | 0,09 | 14…16 | 7…9,4 | 0,7…1,3 Al |

| 08Х21Р6М2Т | Аустенитноферритный | 0,08 | 20…22 | 5,5…6,5 | 1,8…2,5Мо

0,2—0,4 Тi |

Для стали 12X13 лучшая коррозионная стойкость достигается после закалки в масле (при температуре 1000…1100°С), отпуска (при температуре 700…750°С) и полировки. Эта сталь устойчива в слабоагрессивных средах (воде, паре).

Сталь 40X13 применяют после закалки в масле с температурой 1000…1050°С и отпуска (180…200°С) со шлифованной и полированной поверхностью. После термической обработки эта сталь обладает высокой твердостью (HRC 52…55).

Более коррозионной стойкостью (в кислотных средах) обладает сталь 12X17. Для изготовления сварных конструкций эта сталь не рекомендуется в связи с тем, что при нагреве ее выше 900—950°С и быстрого охлаждения (при сварке) происходит обеднение периферийной зоны зерен хромом (ниже 12%). Это объясняется выделением карбидов хрома по границам зерен, что приводит к межкристаллитной коррозии.

Межкристаллитная коррозия — особый вид коррозионного разрушения металла по границам аустенитных зерен, когда электрохимический потенциал пограничных участков аустенитных зерен понижается вследствие обеднения хромом и при наличии коррозионной среды границы зерен становятся анодами. Для предотвращения этого вида коррозии применяют сталь, легированную титаном 08Х17Т. Сталь 08X17Т применяют для тех же целей, что и сталь 12Х17, а также для изготовления сварных конструкций.

Хромоникелевые стали содержат большое количество хрома и никеля, мало углерода и относятся к аустенитному классу.

Для получения однофазной структуры аустенита сталь (например, 12Х18Н9) закаливают в воде при температуре 1100…1150°С. При этом достигается наиболее высокая коррозионная стойкость при сравнительно невысокой прочности. Для повышения прочности сталь подвергают холодной пластической деформации и применяют в виде холоднокатаного листа и ленты для изготовления различных деталей.

Сталь 12Х18Н9 склонна, как и хромистая сталь ферритного класса, к межкристаллитной коррозии при нагреве. Причины возникновения межкристаллитной коррозии те же. Для предотвращения межкристаллитной коррозии сталь легируют титаном (например сталь 12Х18Н9Т) или снижают содержание углерода, как сталь 04XI8H10.

Хромоникелевые нержавеющие стали аустенитного класса имеют бо´льшую коррозионную стойкость, чем хромистые стали. Их широко применяют в химической, нефтяной и пищевой промышленности, в автомобилестроении, транспортном машиностроении, в строительстве. Для экономии дорогостоящего никеля его частично заменяют марганцем. Например, сталь 10Х14Г14Н3 рекомендуется как заменитель стали 12Х18Н9. Сталь аустенитно-мартенситного класса 09Х15Н8Ю применяют для тяжелонагруженных деталей.

Сталь аустенитно-ферритного класса 08X21Н6М2Т применяют для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности — уксуснокислых, сернокислых, фосфорнокислых. Разработаны марки высоколегированных сталей на основе сложной системы Fe — Cr — Ni — Mo — Сu — С. Коррозионная стойкость хромоникельмолибденомедистых сталей в некоторых агрессивных средах очень велика, например в 80%-ных растворах серной кислоты. Такие стали широко используют в химической, пищевой, автомобильной и других отраслях промышленности.

Легирующие добавки

Для легирования сталей используют химические элементы из разных групп таблицы Менделеева. Легирующие металлы (в русскоязычной маркировке сплавов обозначаются русскими буквами) вводятся в сплав для изменения следующих характеристик:

- Никель (Н) – повышение теплоемкости, вязкости, пластичности, уменьшение хрупкости, что важно для обработки давлением.

- Хром (Х) – повышение твердости и ударопрочности. Сильная защита от коррозии, поэтому много хрома в нержавейке.

- Ниобий (Б) – улучшение устойчивости к кислотам.

- Кобальт (К) – повышение жаропрочности, увеличение сопротивляемости ударам.

- Медь (Д) – увеличение прочности, но с некоторым уменьшением уровня вязкости. Используется преимущественно в строительной стали.

- Титан (Т) и цирконий (Ц) – снижение зернистости. Структура сплава становится однородной, что снижает вероятность появления трещин.

- Вольфрам (В) и молибден (М) – повышение прочности при термической обработке, устойчивость к ржавлению.

- Алюминий (Ю) – добавление стойкости к появлению окалин при высоких температурах.

- Ванадий (Ф) – улучшение структуры, увеличение жаропрочности.

Список дополняют неметаллические добавки:

- Марганец (Г) – уменьшение вредного влияния серы, фосфора и кислорода.

- Кремний (С) – повышение прочности с сохранением вязкости.

- Селен (Е) – улучшение текучести, облегчение механической обработки стальных деталей.

- Бор (Р) – улучшение микрострутуры, повышение прокаливаемости.

- Азот (А) – улучшение механических свойств, используется в высоколегированных сталях.

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие. Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности. Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются. Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.